力矩电动机直驱技术在双摆角铣头中的应用*

2013-10-24王卫朝

王卫朝

(北京航空制造工程研究所,北京 100024)

随着现代社会科学技术的进步,驱动技术正在朝着新的方向发展。在众多的现代先进驱动中,直接驱动(简称直驱)是高速高精数控机床采用的理想驱动[1],因此其受到机床行业的重视,技术发展迅速。

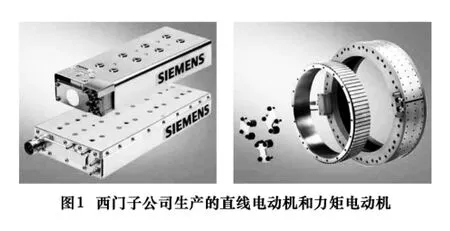

通常在机床领域,直驱装置主要包括直线伺服驱动装置和力矩伺服驱动装置[2]。直接驱动直线轴(X、Y、Z轴)的伺服电动机称为直接驱动直线(DDL)电动机,简称直线电动机;直接驱动旋转轴(A、B、C轴)的伺服电动机称为直接驱动旋转(DDR)电动机,简称力矩电动机。

力矩电动机为多极永磁交流同步电动机,带空心轴转子,可作为直接驱动器,与 SIMODRIVE 611digital/universal HR变频器系统配套使用。采用力矩电动机直接驱动的主要优点有:

(1)机械部件减少,驱动结构紧凑:采用力矩电动机直接驱动,不再需要联轴器或齿轮等机械传动部件,从而大大减少了驱动装置的安装空间,使得结构更加紧凑。

(2)无反向间隙,高加工精度[3]:采用力矩电动机直接驱动,解决了齿轮传动存在反向间隙的问题,从原

* 航空科学基金资助项目(编号:20121625010)理上排除了机械传动引起的误差和摩擦生热产生的弹性变形,实现了更高的加工精度。

(3)高动态性,高伺服性[4]:采用力矩电动机直接驱动的旋转轴可以提供与线性轴相匹配的进给速度和加速度,实现真正意义上的高速多轴联动加工,且具备更高的伺服性能和更大的带宽。

1 力矩电动机直驱技术的研究与应用现状

国外力矩电动机直驱技术的研究起步较早,目前可以提供成熟产品的力矩电动机厂家有很多,既有著名的数控系统制造商,也有专业的电动机制造商,如SIEMENS、REXROTH、CYTEC、SCHAEFFLER、MORI SEIKI等。上述的多数厂商都面向中国销售其产品,同时提供伺服控制的全套解决方案。国外力矩电动机直驱技术已广泛应用于机床、造纸、包装等多个领域,著名的机床制造商,像CYTEC、JOBS、MORI SEIKI等,都已推出技术成熟的力矩电动机直驱产品。

与国外相比,我国缺乏自主研制生产力矩电动机的技术和相关成熟产品的电动机厂家,力矩电动机在数控机床上推广应用尚存在较大差距,一直局限于科研院所的试验阶段。国家教育部“春晖计划”把“低速大扭矩力矩电动机直接驱动数控转台”和“数控机床复合A/C轴直接驱动技术的研究”列入研究计划,希望海外留学生帮助解决满足多轴联动机床进行配合加工的高速高精性能要求的环形力矩伺服电动机及伺服控制器和复合A/C轴直接驱动控制的高响应矢量控制(HRVC)理论研究。

大连光洋科技工程有限公司进行了“基于外转子力矩电动机直接驱动的单、双轴转台和双摆铣头”项目研究,并在CCMT2008上展出了自主研制的力矩电动机直接驱动的双轴转台加工中心VWG 400和带A/C摆角头的数控龙门五轴机床LKW2530[5](如图2)。

在理论研究上,北京机械工业学院的高平[6]等在“力矩电动机驱动双摆头的结构设计”一文中研究了一种力矩电动机直接驱动的A/C摆角头结构(如图3)。摆角头由C摆箱体、A摆叉形头、电主轴箱体、3台力矩电动机和电主轴组成。C摆箱体内有1台力矩电动机驱动叉形头旋转,叉形头两侧各有1台力矩电动机驱动电主轴箱体摆动。为了扩大机床的工艺范围,采用嵌入式电主轴更换系统,用换轴代替换头,快速、简洁、定位更准确。南京农业大学工学院的薛兆云[7]等在“基于力矩电动机的双摆动铣头设计”中简要介绍了力矩电动机的结构、基本参数及其选用,给出五轴联动高速雕铣机的总体方案设计以及双摆动高速铣头结构和其关键件的设计,并用Pro/E对设计进行实体建模(如图4)。B轴可以绕与Z轴成45°的轴线360°旋转,A轴在ZOY平面内±90°摆动。力矩电动机与传动轴之间采用键联接,用螺钉联接轮毂与力矩电动机的转子,这样转子就会带动轮毂一起转动,从而通过键将动力传输给轴。

2 双摆角铣头的使用要求及典型结构

双摆角铣头结构是实现大型数控机床五轴联动的主要形式,一般分A(B)/C摆角和A/B摆角2种,典型结构如图5。

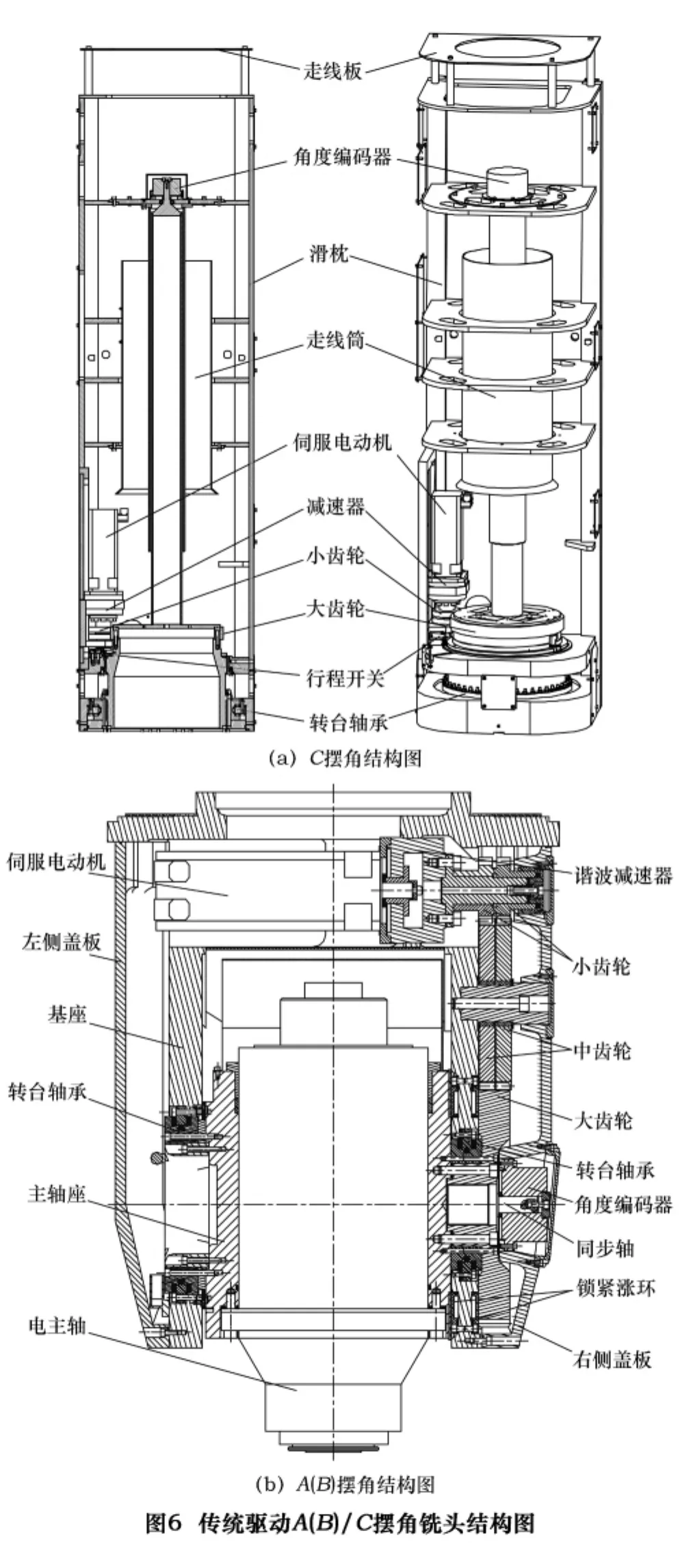

A(B)/C摆角结构紧凑,摆动范围大(A(B)摆角可达百余度,C摆角可达n×360°),制造成本也不高。但由于结构的限制,摆角的驱动扭矩较小。在高速高精加工中,切削力较小,因此带A(B)/C摆角铣头的机床更具有优势。图6为某桥式高速数控龙门铣床配置的传统驱动A(B)/C摆角铣头结构图,两个摆角均由西门子的伺服电动机驱动。其中,C摆角传动链为伺服电动机+一级谐波减速+一级齿轮副,A(B)摆角传动链为伺服电动机+一级谐波减速+两级齿轮副。通过齿轮副消除结构传动间隙,提高传动精度。在不联动加工时,通过液压锁紧机构,增大摆角夹紧扭矩。

A/B摆角结构的机械驱动系统能够提供较大摆角力矩,是A(B)/C摆角结构的数倍,且不需要摆角锁紧机构,因此在进行钛合金、高强度合金钢等结构件重载加工时,具有较大的优势。另外,A/B摆角结构在刀位计算中具有唯一解,从当前位置到目标位置的运动轨迹也是唯一的,而且运动位置明确、直观,易于操作者理解和掌握。而A/B摆角结构的缺点是传动系统复杂,传动链长,导致结构庞大,摆角范围有限(一般为±30°),主轴悬伸量大,要求机床有较高的刚性。如果垂向行程较大时,A/B摆角结构就不适合龙门移动机床,而只能设计为立柱移动机床。图7为某五坐标数控龙门铣床配置的传统驱动A/B摆角铣头结构图,两个摆角均由西门子的伺服电动机驱动。其中,A摆角传动链为伺服电动机+一级皮带+双蜗杆蜗轮副+双齿轮弧形齿条副;与A摆角相比,B摆角传动链少一级皮带传动,通过双齿轮与弧形齿条啮合消除传动间隙,蜗杆轴向设有预载调整机构。

分析传统驱动双摆角铣头的结构(图6、7),由于采用传统的旋转伺服电动机驱动,使得双摆角铣头的结构非常复杂,传动链长,传动惯量大,由于存在机械间隙使得加工精度受到限制;由于存在多个传动环节给设计、制造以及装配调试带来了许多麻烦。另外,由于对谐波减速器、大弧形齿条、蜗轮蜗杆副等机械结构的精度要求较高,而国内只有少数几家企业能够生产,且生产能力有限,大部分依靠进口,除了成本高以外,更重要的是供货周期不能保证,因此严重影响整台机床的设计制造周期。

与传统驱动双摆角铣头相比,力矩电动机驱动的双摆角铣头极大地简化了回转轴传动链的结构,避免了高精密齿轮、大半径精密弧形齿条、精密蜗轮蜗杆副等部件制造困难和精度保持短的问题,并且回转轴的动态响应得到了很大提高。

3 力矩电动机在双摆角铣头应用中需要解决的技术问题和障碍

尽管力矩电动机直接驱动技术在机床应用中存在诸多的优点,但是作为一项新的应用技术,不可避免地要面临许多新的技术问题和障碍,在实际应用中,设计者需要特别地注意,并采取有效的解决方案和必要的预防措施。

(1)驱动部件轻量化

力矩电动机的高速度和高加速度对摆角头的机械回转部件提出了新的要求,如减小回转部件的质量,提高回转部件的固有频率[8]。因此,往往需要借助有限元法对摆角头进行结构分析与优化,通过合理的截面形状和尺寸大小,在满足使用变形的条件下质量得以最小化。

(2)轴承、编码器的选择

力矩电动机定子和转子之间的轴承是必需的,轴承的结构和精度直接影响摆角头的运动精度。与力矩电动机配合使用的轴承往往是大直径的转台轴承,既可承受较大的轴向载荷又可承受较大的径向载荷。如INA公司的YRT系列轴承(图8),可靠性高,承载能力强,精度高,维护方便。

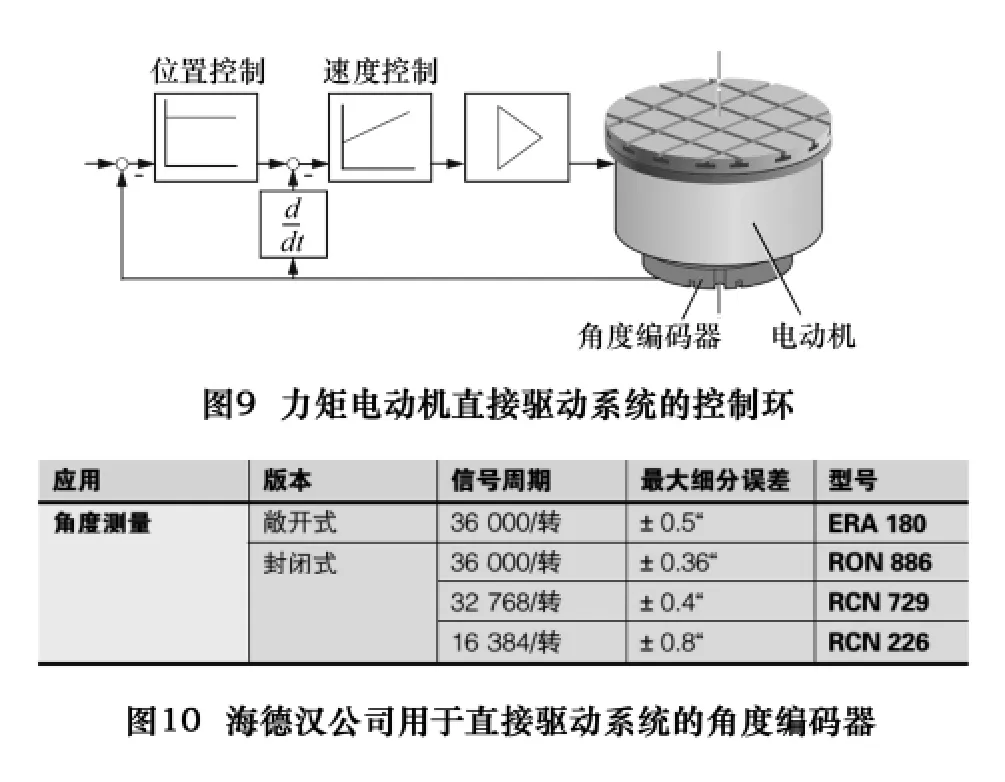

力矩电动机直接驱动系统对测量部件的位置信号的要求极高,测量部件的正确选择对力矩电动机直接驱动系统的性能起着决定性的作用[9]。因为力矩电动机本身不带编码器,所以需要安装外部编码器来测量获得其位置和速度信号(图9)。与增量式编码器相比,绝对式编码器更适用于直接驱动系统,因为绝对式编码器可在开机时立即提供位置信息,完全不需要执行常规的参考点回零操作,技术可靠性更高。在力矩电动机直驱双摆角铣头中常用的型号是海德汉公司生产的RCN226、RCN729和RON886等(图10)。

(3)电动机的冷却与防护

与传统伺服电动机相比,力矩电动机本身的功率较大,产生的热量较多。因此,必须采取强有力的冷却措施,否则会严重影响摆角头的运动精度和伺服驱动力矩,甚至可能烧毁电动机。目前,力矩电动机的冷却主要有两种形式:水套冷却和集成冷却(图11)。水套冷却是传统的冷却形式,通过力矩电动机定子与壳体之间形成冷却回路实现。集成冷却是一种全新的冷却解决方案,以其独特的Thermo-Sandwich(热夹层)概念,在力矩电动机壳体内集成了两套独立的冷却回路[10],对初、次级分别冷却(主冷却回路),辅以精密冷却回路,使电动机与机床床身实现热隔离,冷却介质为水,应用效果良好。另外,在摆角头结构中,要做好力矩电动机的防护工作,避免切屑、切削液、润滑油等物体侵入电动机内部,腐蚀损坏电动机。

(4)多台电动机并行驱动

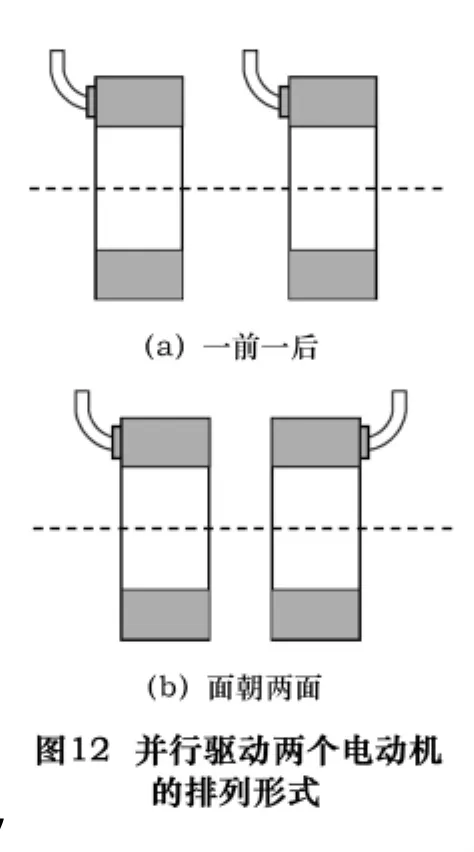

在双摆角铣头中,由于空间尺寸的限制,单台力矩电动机往往满足不了驱动力矩的要求,因此需要使用两台或多台力矩电动机并行驱动。并联驱动时两台电动机的型号必须相同,且可以使用同一台变频器供电。电动机的排列形式有两种(图12):一前一后排列和面朝两面排列。需要注意的是面朝两面排列形式,在使用标准电动机时必须调换其中一台电动机的相V和相W端子连接(图13b),借此让两台电动机按相同的方向旋转。

(5)电动机的紧急制动

力矩电动机自身不带抱闸功能。如果突然切断电源或因故障电网突然停电时,由于电动机无励磁电流,即无磁场,此时电动机的力矩近似为零(电动机的剩磁忽略不计),负载转动惯量很大,电动机将在无制动的情况下惯性运动。为了避免双摆角铣头在加工中出现上述情况,从而损坏加工工件和刀具等,给企业带来经济损失,因此采取紧急制动措施就显得尤为重要。常见的电动机制动方式有很多种,大体分为两大类:机械制动和电气制动。在双摆角铣头结构中,要求制动装置的结构紧凑,反应灵敏,安全可靠。HEMA公司生产的RotoClamp产品是应用于摆角铣头紧急制动的理想选择,通过弹簧装置进行回转轴的夹紧。其中带增压的内圆周被动式RotoClamp产品的结构和工作原理如图14,初始状态回转轴处于夹紧状态,通过Open口对弹簧皮腔的内部充入0.4 MPa或者0.6 MPa的压缩空气,或者从Close口排放弹簧皮腔外部缸体内的压缩空气,将会使弹簧皮腔发生弹性变形,解除夹紧状态;还可以通过从Close口对弹簧皮腔外部缸体充入0.4 MPa或者0.6 MPa的压缩空气,施加系统的夹紧力。

另外,双摆角铣头还应考虑不连续加工时摆角的锁紧问题,通过液压锁紧装置增大摆角的夹紧扭矩;在力矩电动机伺服控制方面出现的问题,一般要通过数控系统的伺服驱动优化功能来解决。

4 力矩电动机在双摆角铣头中的典型应用

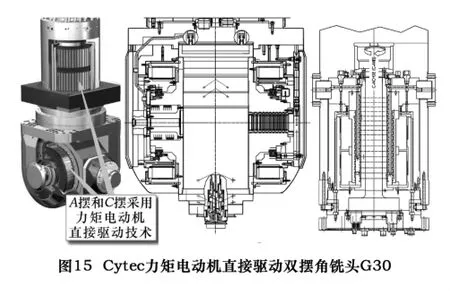

图15为CYTEC公司生产的力矩电动机直接驱动的A/C双摆角铣头G30的结构图[11]。整个摆角铣头可分为两大部分:A摆部分和C摆部分。在铣头的叉形壳体两侧各安装有一台力矩电动机直接驱动A摆回转轴旋转。为了获得较大的夹紧扭矩,摆角回转轴上安装有配油盘和液压胀紧套,充入压力油后可以将回转轴锁定在任意位置上进行强力切削。摆角回转轴由高精密组合轴承支撑,以满足摆角高精度高刚度要求。同时,摆角回转轴采用海德汉的高精度角度编码器进行全闭环位置控制,提高摆角精度的保持性。通过螺钉联接和鼠牙盘定位,A摆部分安装到C摆部分的底面上。维修时,可以在几分钟之内把A摆部分从C摆部分上拆卸下来。C摆部分通过螺钉联接安装在滑枕内。双摆角铣头的所有接口都放置在C摆的顶面上。

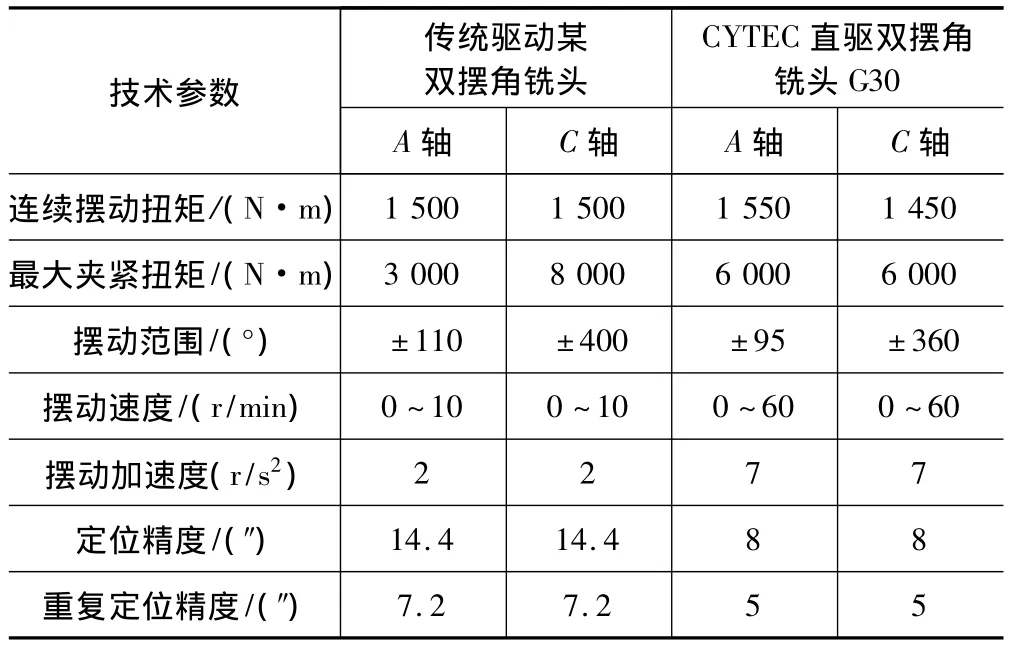

表1为传统伺服驱动的某双摆角铣头技术参数和CYTEC力矩电动机直接驱动双摆角铣头G30的技术参数对比表,可以看出在连续摆动扭矩、最大夹紧扭矩以及摆角范围差别不大的情况下,直驱摆角铣头的摆动速度/加速度和定位精度/重复定位精度都比传统旋转伺服电动机驱动的双摆角铣头高出许多,即直驱双摆角铣头的动态响应特性和精度得到了很大提高。

表1 传统驱动和直驱双摆角铣头技术参数对比表

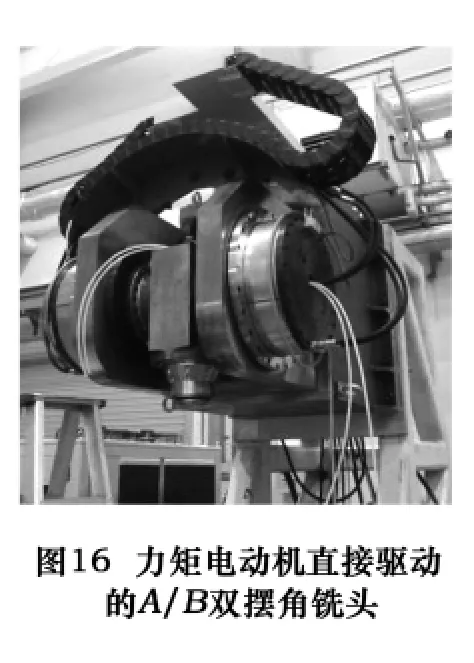

力矩电动机直接驱动的A/B双摆角铣头结构较少见,图16为北京航空制造工程研究所参与的国家科技重大专项“A/B双摆角数控万能铣头”课题新研制的产品。

此摆角铣头以航空铝合金零件为主要加工对象,具备较高的切削效率和加工质量。主轴配置为高速精密电主轴,高刚性,高转速,大功率,高切削效能;配置主轴循环水冷却和主轴轴承油雾润滑,保证主轴连续平稳运转;内置主轴振动和温度监控装置,在主轴振动或温度超过设定值时报警,对主轴进行有限保护。

两个摆角均采用双精密力矩电动机直接驱动,保证较大的驱动力矩;采用高精度角度编码器进行全闭环反馈控制,进行误差补偿,提高摆角精度的保持性;摆角轴承为INA的YRT转台轴承,保证摆角的高刚性和高精度;采用黑马赵的气动钳夹单元进行紧急制动;A摆角箱体采用焊接结构,叉形头和主轴箱体采用铸造结构,保证摆角铣头具有较高的刚性;关键零部件和整个摆角铣头采用有限元法进行分析和优化。

应用精密加工手段保证各个零件的加工精度,选择合理的装配工艺和方法,控制调整摆角铣头精度,通过试验和测试摆角铣头的各项指标均符合技术任务书的要求。表2为此摆角铣头的技术参数表,可以看出摆角铣头的摆角范围、摆角速度、定位精度和重复定位精度等技术参数都有很大提高。

表2 力矩电动机直驱A/B双摆角铣头技术参数表

5 结语

随着高速加工技术的不断发展,高速电主轴单元必须配备相应的高速进给单元,而力矩电动机直驱技术是旋转轴高速摆动的最佳解决方案。采用力矩电动机直驱双摆角铣头的五轴联动机床,不仅可以大大缩短机床制造商的生产制造周期,而且可以大大提高机床用户的加工精度和加工效率。未来,力矩电动机直接驱动技术在双摆角铣头以及机床的其他关键功能部件中的应用将越来越广泛。

[1]张伯霖,杨庆东,陈长年,等.高速切削技术及应用[M].北京:机械工业出版社,2002.

[2]徐正平.不断攀高的机床制造技术[J].制造技术与机床,2007(6):8-12.

[3]佚名.直接驱动技术在包装领域的应用[J].伺服控制,2008(5):115-117.

[4]李绪成.直线电动机在数控机床中的应用及发展趋势[J].世界制造技术与装备市场,2005(6):71-74.

[5]蓝扬.CCMT2008展出的部分五轴机床[J].制造技术与机床,2008(6):21-24.

[6]高平,王社科.力矩电动机驱动双摆头的结构设计[J].制造技术与机床,2007(4):111-112.

[7]薛兆云,康敏.基于力矩电动机的双摆动铣头设计[J].现代制造工程,2007(3):107-108.

[8]王红旭,魏巍.直接驱动技术的发展及其应用前景[J].制造技术与机床,2008(6):150-154.

[9]Siemens.Torque motors 1FW6[Z].德国西门子公司,2006.

[10]刘同.西门子直接驱动技术[Z].西门子公司(中国)有限公司,2007.

[11]CyTec.CyMill&CySpeed[Z].德国 CyTec公司,2006.