150 t转炉滑板挡渣工艺技术应用实践

2013-10-13付劲光郭永谦寿叶红

窦 楠 付劲光 郭永谦 寿叶红

(安阳钢铁股份有限公司)

0 前言

减少转炉出钢下渣不仅可以提高出钢口、钢包耐材寿命,降低精炼工序钢水脱氧、合金化的脱氧剂与合金的消耗,而且可以有效减少钢水回磷现象,降低氧化物夹杂含量,提高钢水清洁度,从而促进产品质量的提升[1]。转炉出钢下渣分三个阶段:转炉倾动至平均38°~50°出前期渣;前期渣之后开始出钢时,钢水的漩涡效应从钢水表面带下的卷渣为过程渣;出钢后期至出钢结束阶段的下渣为后期渣。在下渣量中前期渣约占30%,过程渣约占30%,后期渣约占40%。目前国内外广泛采用的挡渣方法有:挡渣帽法、挡渣球法、挡渣塞法、挡渣镖法、气动挡渣法、滑动水口法。安钢150 t转炉于2005年投用以来采用的是悬挂式挡渣棒技术,虽然该技术在炼钢生产中经过不断地优化改进,取得了一定的挡渣效果,但由于挡渣棒挡渣受钢渣粘度、出钢口侵蚀等因素影响,挡渣效果不太理想,无法满足高附加值品种钢开发与提高产品质量的需求,因此对新型挡渣技术——转炉滑板挡渣工艺技术进行了研究与应用,取得了显著效果。

1 存在问题

安钢150 t转炉采用的悬挂式挡渣棒技术,是利用挡渣棒的比重介于钢水和熔渣之间的特点使挡渣棒漂浮于出钢口的钢水与熔渣之间,当出钢接近结束时,挡渣棒立即堵住出钢口,阻止熔渣流入钢包[2]。该技术在炼钢生产过程中,经过持续的优化改进,挡渣成功率达到了90%左右,取得了一定的挡渣效果,但在使用过程中仍存在一定的问题:

1)挡渣棒投放时不好定位,影响挡渣效果;

2)在出钢后期受出钢口侵蚀情况的影响,挡渣效果不理想;

3)受钢渣粘度的影响,当钢渣粘度较大时,挡渣棒使用效果不理想;

4)为避免或减少前期下渣量,出钢时将转炉快速摇到水平位置,容易造成大炉口下渣而烧毁电缆和钢包车电机;

5)挡渣棒挡渣工艺在使用过程中,下渣量一般在100 mm左右。因此,为进一步提高挡渣效果,安钢研究并推广应用了转炉滑板挡渣工艺技术。

2 滑板挡渣技术应用实践

2.1 滑板挡渣工艺原理

转炉滑板挡渣工艺原理是将类似钢包滑动水口的控流系统转化设计并安装在转炉出钢口位置,通过液压控制的方式使滑动滑板和固定滑板之间的流钢孔错位实现挡渣出钢。使用方法为:在转炉出钢前先关闭滑板,将转炉慢速摇至水平位置,当钢水没过出钢口位置时再打开滑板出钢,此时出钢口内全部是钢液,杜绝了前期下渣;在出钢末期检测到下渣时快速关闭滑板,最大限度的减少了后期下渣。该技术不受出钢口寿命和钢渣粘度的影响,可以有效控制前期下渣、后期下渣,挡渣成功率达到100%,挡渣效果较好。

2.2 滑板挡渣工艺装置

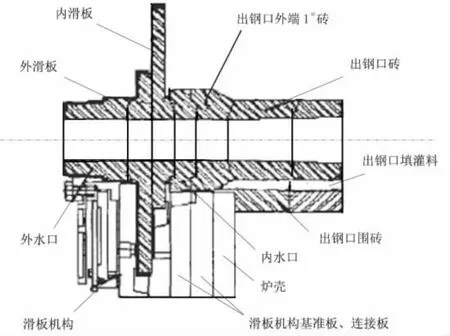

滑板挡渣工艺装置由出钢口、内滑板、外滑板、内水口、外水口、滑板机构、液压系统组成。滑板机构由基准板、连接板、开关模框、固定模框、滑动模框以及弹簧组件等组成。内滑板锁紧在固定模框内不动,通过推拉杆与液压系统连接,液压油缸带动推拉杆运动使内滑板与外滑板相对运动,控制流钢孔的开启和关闭。滑动水口各部件示意图如图1所示。

图1 “滑动水口”各部件示意图

2.3 对转炉进行适应性改造

为确保滑板挡渣工艺技术在150 t转炉上的成功应用,对转炉进行了适应性改造,便于滑板挡渣装置的顺利安装、使用与防护。

1)转炉出钢口部位优化改造。为满足滑板挡渣机构在转炉上的安装与防护要求,将转炉出钢口法兰垫高70 mm,将基准板部件安装于出钢口外侧,通过风动工具用蜾栓把连接板部件与基准板部件相固定;同时对出钢口侧裙板进行改造,将滑板挡渣机构整体隐藏在裙板内部,避免在使用过程中滑板机构粘钢、粘渣,隔绝高温辐射,提高其使用寿命。

2)旋转接头和水气套优化改造。为满足工艺需求,对旋转接头进行了优化改造,新增了两路液压通道和一路气体冷却通道;水气套由于改造难度较大,决定利用原有通道进行功能置换,即由转炉底吹系统让出两路通道,冷却水让出一路通道,以满足安装要求。

3)转炉底吹系统改造。由于转炉底吹系统为水气套系统让出两条通道,因此对转炉炉体底吹系统管道进行相应改造,将外环四块透气砖由原来的四路改为两路控制系统。

4)液压缸冷却水改造。由托圈引出一路冷却水,用于挡渣机构液压缸冷却。

3 滑板挡渣工艺技术应用效果

3.1 挡渣成功率大幅提高

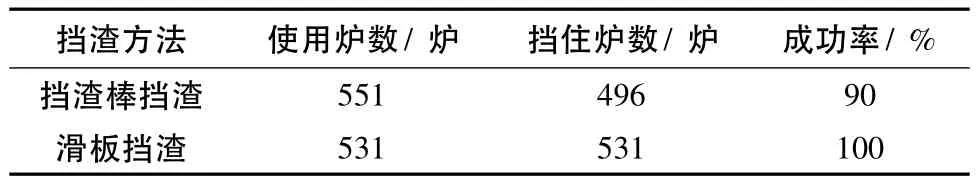

安钢150 t转炉改造前使用的悬挂式挡渣棒挡渣技术,虽然经过工艺优化,实现了专用投放设备准确定位,挡渣成功率达到90%,但仍不能满足生产需求。通过改造使用了滑板挡渣技术后,滑板挡渣装置的反应时间平均为0.35 s,在实际生产中,挡渣成功率就达到100%。滑板挡渣与挡渣棒法成功率比较见表1。

表1 滑板挡渣与挡渣棒法成功率比较

3.2 下渣量大幅下降

悬挂式挡渣棒挡渣在使用过程中,受钢渣粘度和出钢口形状的影响,不能有效防止出钢下渣,下渣量一般在100 mm左右(钢包渣层厚度)。而滑板挡渣在转炉出钢前先关闭滑板,当钢水没过出钢口位置再打开滑板出钢,杜绝了前期下渣,在出钢末期检测到下渣时快速关闭滑板,最大限度的减少了后期下渣,下渣量控制在30 mm以内。目前没有自动下渣检测系统,受人工因素影响,下渣量控制在30 mm以下的炉次只能占到47%,下渣量控制在60 mm以内的炉次能占到86%。滑板挡渣法与挡渣棒法的下渣量分布比较如图2所示。

图2 滑板挡渣与挡渣棒法下渣量分布比较

3.3 有效控制回磷量

根据LF钢水回磷的热力学分析,转炉的下渣量对LF精炼钢水回磷量影响较大[3]。由于转炉渣中的P2O5含量较高,进入钢包中的炉渣在LF精炼过程中,会被精炼过程使用的Al、Si等扩散脱氧剂还原,从而造成精炼过程回磷。通常情况下,下渣量越大,回磷量越高。采用挡渣棒挡渣时,钢水回磷量为0.004%,采用滑板挡渣后,转炉下渣量大幅减少,钢水回磷量均小于0.002%,有效控制了回磷量,提高了钢水质量。

3.4 有效控制增硅量

LF精炼环境为增硅反应提供了良好的动力学条件,而增硅主要来源于转炉下渣中的SiO2。提高挡渣成功率,减少下渣量能有效控制增硅量。以SPHC为例,采用挡渣棒挡渣技术,Si含量超过0.03%的情况时有发生,采用滑板挡渣技术后渣量能够控制在30 mm以内,Si含量的合格率明显提高。

3.5 提高耐材使用寿命

采用滑板挡渣工艺后,转炉下渣量大幅度减少,不仅减少了炉渣对出口的冲刷与侵蚀,提高了转炉出钢口耐材使用寿命,而且减缓了对钢包内衬的侵蚀,并减少了钢包粘渣,延长了钢包的使用寿命[4]。使用滑板挡渣技术前,出钢口平均寿命为60~70炉,使用后出钢口平均寿命达到150炉以上,最高可达300炉。

4 结语

安钢150 t转炉成功应用滑板挡渣出钢技术后,挡渣成功率达100%,挡渣效果良好,钢包渣层厚度由原来的100 mm减少到30 mm,明显改善了钢水精炼环境,提高了脱氧剂、合金的综合使用率,有效控制了回磷、增硅现象,减少了夹杂物,提高了钢水质量,为品种钢开发以及产品质量升级提供了重要保障。但该技术还有需进一步完善的地方,如应配套完善转炉下渣自动检测系统,从而实现出钢全过程的自动判渣和挡渣,提高挡渣操作的科学性、准确性。

[1] 孙兴洪,蒋小弟.宝钢炼钢厂转炉挡渣工艺技术的发展.宝钢技术,2010(2):58-62.

[2] 刘玉敏,程官江,张振申.悬挂式挡渣棒挡渣技术的应用探讨.河南冶金,2008,16(5):18-19.

[3] 张贺艳,姜周华,梁连科,等.EAF-LF炼钢流程中钢水回磷的热力学分析.钢铁研究学报,2003,15(1):11-15.

[4] 于利国,王经健.转炉滑动水口挡渣效果分析.山东冶金,2011,33(6):14-15,20.