圆柱机头本体侧面大规格螺纹孔加工工艺分析

2013-10-12南京艺工电工设备有限公司江苏211199张伟俊

南京艺工电工设备有限公司 (江苏 211199) 孙 竹 张伟俊

带螺纹的异形工件较多,但是加工过程往往是比较复杂的,在无法使用传统工艺解决的时候,我们就需要使用新的加工方式进行,尤其数控机床的综合使用将原本加工的难题变得轻松可靠。

1.挤出包覆机头结构简介

电缆外部一般都有塑料或者橡胶的聚合物包裹着,以达到绝缘或者保护的功能,而我们公司的产品之一挤出用机头,就是实现这一层或多层包覆在缆芯表面成型的模具。我们以塑料包覆材料为例,挤出机头的作用是将挤出机挤出的熔融塑料由螺旋运动变为直线运动,从而达到进一步塑化。在机头出口部分,由模芯模套之间的型腔控制形成稳定的电缆包覆层,如图1所示。

图1 常用单层挤出机头结构

机头一般由机头本体、分流体、导胶管及模具等部件组成,常用的单机机头导胶管与机头本体间主要采用螺纹联接,且端面贴合的密封面要求很好的贴合,防止漏胶,如图2所示。

随着机头的规格增加,联接螺纹的尺寸也随之增大,这就让螺纹加工的难度增加。本文就着重对几种设计和工艺方法进行试验比较。

图2 机头本体与导胶管的联接

2.机头本体分体设计,螺纹块成形后焊接

此设计将机头本体上的螺纹做成分体式的,成形后焊接,焊接后不再对螺孔进行加工处理。如图3所示。

图3 焊接螺纹套的机头本体

将机头本体与螺纹设计为两件的组合,分体加工完成后焊接。机头本体零件的加工工艺如下:35CrMo锻件(正火状态)、粗车、调质、精车(内孔放磨量)、镗孔等工序,在这个加工过程中,镗孔是关键工序,有几个质量控制点,如图4所示,A孔的尺寸、A孔与C孔的同轴度、A孔与B面的垂直度。螺纹套零件的加工工艺为35CrMo圆钢、粗车、调质、精车、平磨等工序,精车时有几个质量控制点,如图5所示,螺纹套外圆尺寸(与A孔尺寸采用合适的公差配合)、螺纹与外圆的同轴度、端面与外圆的垂直度,简单地说,就是在精车时,内孔螺纹与外圆、端面一次装夹车出,注意外圆倒角,防止装配时干涉,磨工吸基准面,磨平非基准面,完成加工。

图4 本体零件

图5 螺纹套零件

该设计方案螺纹的机械加工较为简单,尺寸也容易保证,但对焊接要求较高,装配时B面不能存在间隙,焊接过程中也不能有相对运动。但焊接时易发生变形,往往会导致面不能紧密贴合,存在漏胶的隐患。如问题严重时就需要重新上镗床,校正螺纹专用工装后返修B面,产品质量不稳定,所以这样的设计一般只在小的机头上偶尔使用,不能满足设计需求。

3.机头本体整体设计及焊接后加工螺纹

在机头本体上直接加工侧面进胶口螺纹有两种情况,机头本体因为壁厚的原因,当壁厚不能满足螺纹旋合长度时,就需要先焊接一个圆柱形座子后进行进胶口的螺纹加工,如图6所示。但因为这两种结构对机械加工的工艺没有任何影响,这里就不作区分。本文以加工产品JMD140机头本体侧面的M110×3大规格螺纹孔的加工工艺为例,零件尺寸大约外径350mm,内孔240mm,长度500mm,重量200kg左右)。

图6 机头本体进胶口

(1)T68镗床加工侧面螺纹 圆柱体侧面孔首先想到的就是镗床,绝大多数镗床都可以镗削螺纹,镗床主轴箱后盖上有一个交换表,需要齿轮架,然后是多种不同齿数的齿轮,通过齿轮组合能实现镗杆的导程进给,螺纹加工步骤同车床车削螺纹基本相同,但是进刀的时候需要调节镗刀杆,我们设计底孔为直径60mm通孔,可采用敲刀方式慢慢进行。但加工时,如果螺纹深度控制不精确,莫氏锥度刀柄可能会在切削过程中发生松动等问题。在螺纹规格种类多的情况下,使用镗床加工显得较为复杂。

(2)CA6163车床加工螺纹 我们将机头本体侧面的M110×3螺纹在车床上进行加工试验。尽管工件较大,但考虑到车床的操作灵活性,我们选择了CA6163×2m的车床,还制作了相应的工装,将工件固定在直径600mm的卡盘上,不使用卡盘爪,直接采用压板固定的方式,配重校正静平衡,找正螺纹中心,加工通孔、螺纹等至要求。如图7所示。

图7 CA6163车床加工机头本体装夹示意

车床加工M110×3螺纹、通孔等尺寸的优势很明显,装夹完成校正后,车加工的速度较快,尺寸等方面也加工得比较好,我们完成了一个批次(5件)的零件生产,通常每件零件用于加工螺纹底孔及螺纹的时间在3h左右,零件合格,但效率不高。仔细分析,还有很多不利因素在里面,需要在车床卡盘上打若干个M20螺孔,进行工件或者平衡块的固定,对卡盘会造成一定的影响;工件较重,在竖直的状态下装夹和校正都有很大的难度。另外,卡盘超负荷的运转会对车床的齿轮箱有一定的损坏,安全系数不高。之后也就将这种方式作为应急预案加工一定规格的机头,不再作为常规加工方式加工这样的螺纹。

(3)CY1060立式加工中心铣螺纹 转变思路,采用新工艺,使用公司的新设备CY1060立式铣加工中心镗孔、铣螺纹,利用三轴联动使原来车削的螺纹铣削得以实现,装夹比较简单,也只需要校正上母侧母,使用V形块定位压紧即可加工,或采用卡盘加顶尖的方式同样可以安全地加工。

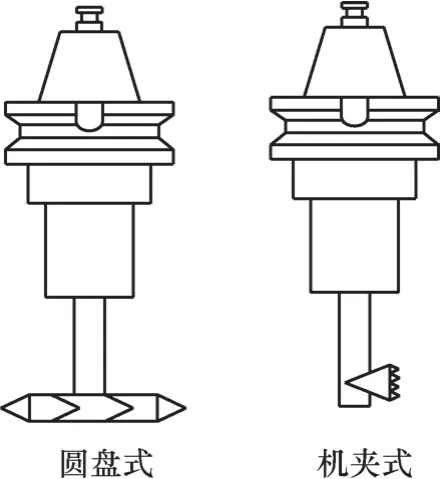

刀具的选择:常用的铣螺纹刀具有两种,圆盘式单层刃螺纹铣刀、机夹螺纹铣刀及刀片,如图8所示。圆盘式刀具不存在导程,加工中的螺距是靠机床运动实现,可加工不同螺距螺纹,但不适合较大螺距螺纹的加工,整体结构,价格昂贵。机夹螺纹铣刀适用于较大直径的螺纹加工,使用中仅需要根据螺距更换刀片,价格较低。我们选用了机夹螺纹铣刀及螺距为3mm的刀片加工,每片刀片上有4个齿,即铣刀只需围绕孔中心旋转360°即可完成4圈螺纹加工。

加工轨迹的分析(不详述底孔加工):与一般的数控铣孔一样,螺纹铣削开始进刀时可采用1/4圆弧切入或直线切入,刀具使用转速1000r/min,在X-Y平面上,工作台是以圆弧为轨迹的运动;在Z方向上,主轴围绕孔中心运动360°,完成一个螺距3mm的上升或下降,底部为不接触螺纹。我们选择了刀具由下向上的Z轴运动。轨迹分析如图9所示。

图8 螺纹铣刀选择

图9 螺纹铣刀的轨迹分析

具体加工的工位流程为:①螺纹铣刀快速运行至工件安全平面。②铣刀慢速运动到螺纹深度尺寸。③铣刀以圆弧切入螺纹起始点。④铣刀沿螺纹曲线作X、Y方向圆弧插补运动(见图9a),同时作Z方向上升运动,每绕螺纹轴线运行360°,沿Z方向上升一个螺距,三轴联动运行轨迹为一螺旋线(见图9b),总共行走10个360°,完成10个螺距牙的铣削。⑤螺纹铣刀以圆弧从结束点退刀。⑥铣刀快速退至工件安全平面。

螺纹铣削编程:M110×3右旋内螺纹,材料35CrMo,螺纹直径110mm,螺纹长度6mm,螺距3mm,机夹螺纹铣刀直径25mm,切削速度100m/min。轴转速1327r/min,铣刀齿数1,每齿进给量0.1mm,铣刀切削刃处进给速度为132.7 mm/min,铣刀进给速度103.7mm/min,切入时速度取正常进给的30%,这里取31mm/min。FANUC系统铣削程序如下:分两次切削,粗铣70%,精铣30%。

优势分析:螺纹铣削加工时间约为12min,效率比其他加工方式都高。螺纹铣削加工与其他方式相比,在精度、效率方面有较大优势,且加工时不受螺纹结构和螺纹旋向的限制,如一把螺纹铣刀可加工多种不同直径、不同旋向的内、外螺纹。对于不允许有退刀槽结构的螺纹,采用传统的车削方法或丝锥很难加工,但采用数控铣削却较为容易实现。此外,螺纹铣刀的耐用度也非常高,一个刀片能加工大量的螺纹,且重复定位精度很高。

4.结语

我们通过几种方式的设计选择与加工工艺的比较, 在机头产品的大规格螺纹加工中,加工中心铣削螺纹是一个新的加工方式,在加工范围、效率和精度等方面都有着比较好的优势,在实际生产中解决了机头本体侧面大规格螺纹的加工难题。