特种油装置预分馏单元操作的优化

2013-09-27荆益龙

荆益龙

(中原油田石油化工总厂,河南濮阳 457165)

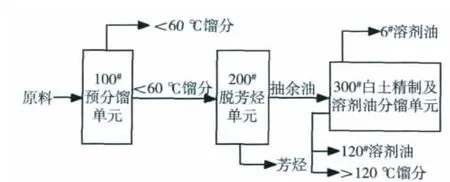

中原油田石油化工总厂10万t/a特种油装置由南京金陵石油化工设计院设计,由预分馏、脱芳烃、白土精制和溶剂油分馏三个单元组成。装置以常压塔顶直馏汽油为原料,经过预分馏单元,分离出<60℃馏分(混合碳五产品)后,将得到的>60℃的馏分——抽提原料,经过脱芳烃单元将芳烃含量降至3%以下,同时得到芳烃产品;抽余油经过溶剂油分馏单元得到6#抽提溶剂油、120#溶剂油和大于120℃馏分油。特种油装置工艺流程方框图如图1所示。

图1 特种油装置工艺流程方框图

1 预分馏单元的介绍

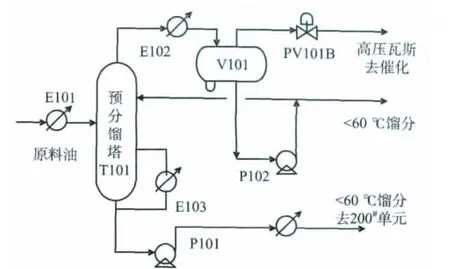

100#预分馏单元的目的是将<60℃的轻组分割除,保证最终产品6#抽提溶剂油的初馏点。因为6#抽提溶剂油产品只占抽提原料的12%,若不能将原料中<60℃的组分去除得非常彻底,进入后续单元的<60℃组分会造成抽提原料的初馏点和6#抽提溶剂油产品的初馏点相差较大,甚至是导致产品不合格。因此,预分馏塔T-101必须采用高达9~10的高回流比来保证6#抽提溶剂油的产品质量和收率。100#预分馏单元工艺流程图如图2所示。

图2 100#预分馏单元工艺流程图

2 预分馏单元生产存在的问题

正常生产时,为保证抽提原料的初馏点和混合C5纯度,预分馏塔T101必须采用较高的回流比。当回流比增大时,精馏产品质量提高,混合C5纯度和抽提原料的初馏点都得到了保证。但是随着回流比的增大,塔底重沸器E103和塔顶冷凝器E102的热负荷增大,从而使中压蒸汽和循环水的耗量也按比例增加,这两部分是精馏塔操作费用的主要部分,所以操作费用也随之增加。

由于6#抽提溶剂油产品国家标准的变化和产品销路、价格等多方面的因素的影响,溶剂油分馏单元已经有一年多没有开工了。抽余油直接作为化工轻油产品销售给了中原乙烯作为裂解原料。所以化工轻油对初馏点没有要求,故大回流比、高消耗的操作需要做出调整。

同时由于特种油装置预分馏塔T101顶产出的副产品——高压瓦斯,直接进入催化装置V201内,若高压瓦斯产量较大,将直接导致催化装置沉降器的压力上升,进而导致催化装置的加工量受到影响,最终影响到总厂的产品平衡。大回流比的操作在使精馏产品质量提高的同时,也增大了塔顶高压瓦斯的产量,为了总厂产品平衡、实现总厂经济效益的最大化,预分馏塔T-101大回流比的操作也需要作出调整。

3 预分馏单元操作调整的过程

2013年2月中旬开始,装置针对预分馏单元分阶段做出了以下调整:

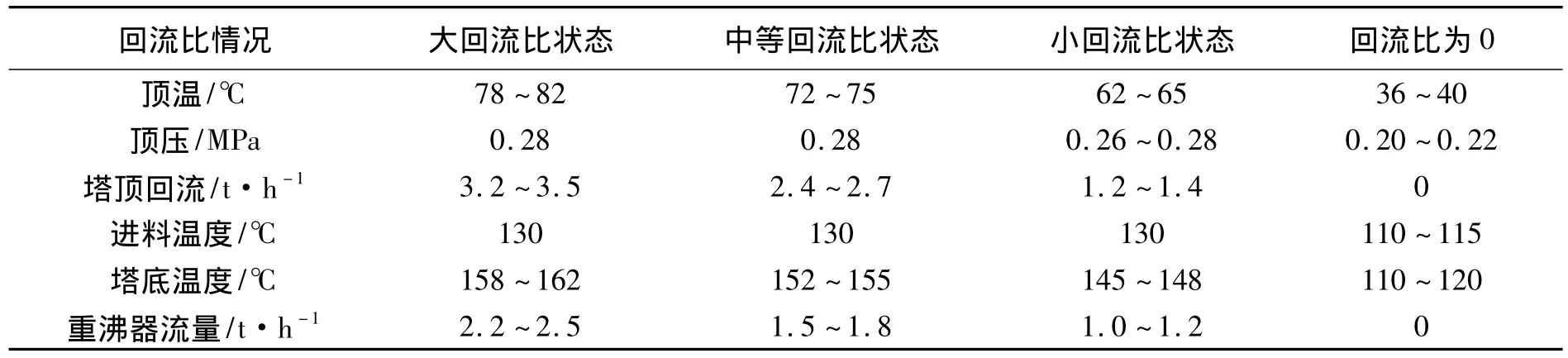

3.1 预分馏塔T-101分阶段降低了回流比调整

在进料温度保持130℃不变的前提下,将预分馏塔塔底重沸器E103中压蒸汽流量由2.2~2.5 t/h,逐步降到 1.5 ~1.8 t/h,降低中压蒸汽的同时,塔顶回流量同步由 3.2 ~3.5 t/h,降到 2.4 ~2.7 t/h。

调整后,装置操作正常,整体未受任何影响。预分馏塔T101的顶温由78~82℃降至72~75℃;底温由158~162℃降至152~155℃;高压瓦斯调节阀PV101/B的开度依旧在30% ~50%之间,变化比较小。

由于装置瓦斯产量没有明显的减少,预分馏单元继续优化操作。预分馏塔塔底重沸器E103中压蒸汽流量由1.5~1.8 t/h 逐步降到 1.0 ~1.2 t/h;与此同时,塔顶回流量同步由2.4~2.7t/h降到1.2 ~1.4 t/h。

调整后,预分馏塔T101顶温由72~75℃降至62~65℃;底温由152~155℃降至145~148℃;高压瓦斯调节阀PV101/B的开度变化很大,虽然在0~100%之间大幅度的波动,但瓦斯产量总体上明显减少,操作调整取得明显的效果。

3.2 操作调整后新出现的问题

预分馏塔T101顶回流泵P102额定流量为12 m3/h,调整后,由于长时间低于机泵负荷下限工作,摩擦导致泵内混合C5气化,机泵经常不上量,且多次发生密封泄漏。泵不上量时,预分馏塔T101就会有冲塔现象,顶温、顶压、回流罐液位均有迅速的上升,导致装置操作大幅度的波动。塔顶冷回流的中断,就会产生大量的瓦斯,高压瓦斯调节阀PV101/B的开度在短时间内就会达到100%,对催化装置的正常生产造成冲击。

为使回流泵正常上量,必须增大塔底蒸出量,才能保证住相应的回流。而增大塔底蒸出量,就必须增加T101底温。而总厂生产要求,必须减少瓦斯蒸出量,要求底温不能高于150℃,这样预分馏单元的正常生产与预分馏单元瓦斯产出形成新的矛盾。

3.3 最终的调整控制方案

为彻底解决瓦斯产量和预分馏单元正常生产的矛盾,车间于2013年3月8日,继续深入优化预分馏单元的操作。由于对T101顶馏出产品没有严格的要求,因而该组分可少出甚至是不出,只要不影响200#单元进料的平稳,都是允许的。因而此种情况下,探索将精馏塔T101当作闪蒸塔使用。

逐步关小直到关死塔底重沸器E103的蒸汽,预分馏塔T101塔底停止加热后,塔顶压力由0.28 MPa降至0.25 MPa左右。

由于塔底重沸器停止加热,<60℃组分进入回流罐V101中的数量大为减少,回流罐液位下降很快,所以停止塔顶回流泵P102的运行。停运P102后,200#单元进料流量正常,操作未受到影响。

逐步关小原料加热器E101的蒸汽,逐步降低原料进T101温度。当原料进塔温度由130℃降至100℃以下时,塔顶压力由0.25 MPa降至0.17 MPa以下,T101塔底泵也由于进口压力低,而导致有抽空现象,200#单元进料流量发生剧烈的波动,由10 t/h降至8 t/h左右,且波动幅度很大。200#单元操作受进料不稳的影响,也发生很大的波动。

只得开大原料加热器E-101蒸汽,又将原料进塔温度提升至110℃左右时,塔顶压力恢复至0.20 MPa,T-101 塔底泵抽空现象消失,200#单元进料流量恢复正常。为保险起见,原料进塔温度设定在115℃。调整前后,预分馏塔T-101操作参数如表1所示。

4 调整后效果分析

经过调整,预分馏塔T101成功的由精馏塔转变为了闪蒸塔,塔顶高压瓦斯的产量也最大幅度的减少,瓦斯调节阀PV101/B开度也保持为0%,消除了导致催化装置加工量受到影响的不利因素,有利于总厂的产品平衡和实现总厂经济效益的最大化。

表1 预分馏塔T-101操作参数对比表

经过调整,预分馏单元停掉了塔底重沸器E103和塔顶回流泵P102两台耗能设备,在不影响特种油装置正常生产的前提下,节约了大量的蒸汽和电。4月份,特种油装置耗电62 074 kW·h时,较3月份的63 883 kW·h时,一个月节约了1 800 kW·h时的电能;4月份,蒸汽消耗6 724 t,较3月份的6 440 t,一个月节约了280 t的蒸汽。经过操作的调整,特种油装置本年度内即可实现蒸汽和电能13万余元的节约,不仅降低了职工的劳动强度,还实现了良好的社会和经济效益。