一种过滤芯自维护系统

2013-09-27张云李颖

张云李颖

(成都飞机工业(集团)有限公司数控加工厂,四川成都 610091)

滤芯是过滤装置中的核心元件,在GB/T 20080—2006《液压滤芯技术条件》中给出了具体的要求[1]。过滤介质有杂质及污染乳化等原因,定期清洗或更换滤芯是保证数控设备正常运行的基本条件。

1 现有滤芯使用现状

过滤罐流量越小滤芯的寿命就越长,反之寿命就短,而寿命缩短量是流量的平方关系[2]。现有数控设备中,过滤器保持每天24 h工作状态,滤芯的寿命也相对较短。

液压油的污染主要有颗粒污染、水污染[3]。如果一台液压装置的工作环境非常潮湿,当油箱等部件密封不严时,就很有可能会使水进入液压系统。水与液压油反应,会形成酸性物质和油泥,降低液压油的润滑性能,加速部件的磨损。对于颗粒物污染,现在一般都比较重视,采取了相应的措施进行控制。而对水、空气、微生物等其他污染,目前还没有给予足够的重视。

滤芯更换时间的确定在检查油品的颜色、粘度、气味的基础上,还要检测油压力、空气湿度。若机械使用低等级柴油(柴油中含硫量0.5% ~10%),应每隔150 h更换一次柴滤、机滤;含硫量在10%以上应每隔60 h更换一次柴滤、机滤。使用破碎器、振动夯等对液压系统负荷较大的设备,液压回油滤芯、先导滤芯和呼吸器滤芯的更换时间为每隔100 h更换一次[4]。

由此可见,数控设备的生产环境恶劣,导致油液污染及颗粒物污染几率增大,过滤芯更换频率也更高,是常见的日常点检及频繁更换对象。

2 现有滤芯更换利弊分析

2.1 普通波纹式滤芯的流速时间分析

常用的液压、燃油滤芯为波纹式圆柱体,油液流过滤芯属于通过多孔介质的流动[5],应遵守达西(Darcy)定律。根据该定律可以计算出每个工作时间通过单位面积的油总量。按照过滤芯规格,计算出更换过滤芯的时间。

以常用的波纹式滤芯为例,经计算得出数控设备使用的常用过滤芯更换时间约为4 000 h;如果长时间负荷以及恶劣加工环境下,更换或清洗的频率应该提高,根据TPM点检及长期实践分析,通常更换或清洗滤芯的时间定为3个月。

2.2 数控设备更换过滤芯的方法

通常更换滤芯时,需要将机床处于急停状态,关闭液压,压缩空气或真空等,手动拆卸过滤芯进行清洗或更换。操作过程中机床不能加工工件,直到完成清洗后机床才能启动。

更换滤芯时需对过滤杯及接触面进行清理,保持接触面干净无污染,检查密封圈是否损坏,然后再进行更换;清洗滤芯是指特定能清洗的滤芯,先通过清洗汽油浸泡20 min,然后用压缩空气吹干,如果油腻较重,则需要反复清洗几次,同时也要保持接触面清洁。一般更换滤芯的时间为1 h左右,清洗滤芯的时间为2 h左右。

2.3 更换时的利弊分析

现有的滤芯系统便于更换,采用手动式更换,没有电气系统,故障率小。用现有方法更换滤芯,需要停止机床,会导致机床无法在此期间加工工件,影响加工效率。一台机床通常拥有真空滤芯、压空滤芯、液压滤芯、润滑油滤芯和冷却液滤芯等,如果滤芯安装位置较隐蔽,将延长更换时间。

并且更换滤芯没有时间节点,经常按照机床报警或人为经验来更换滤芯,如果超时更换将可能导致滤芯堵塞,并引起机床故障,甚至引发更大的工件质量事故。机床在出现滤芯堵塞后,通常会出现急停报警,如果机床在加工过程中,急停报警会导致机床惯性情况下铣伤工件,或者由于液压不足导致某些功能部件运行错误,甚至会引发质量事故。

对液压气压系统不熟悉的操作人员,在更换滤芯时,可能由于未关闭压力状态,或储能器等导致液体或气体喷射,更严重的将导致工伤事故。

3 一种过滤芯自维护系统

通过现有滤芯更换的方法及利弊分析,该过滤芯自维护系统应该包含以下几种功能:

(1)在设定时间到达后自动切换滤芯。

(2)滤芯发生堵塞的情况下自动切换滤芯。

(3)切换滤芯后提示操作人员清洗滤芯。

(4)拆卸滤芯时安全可行。

3.1 机械设计方案

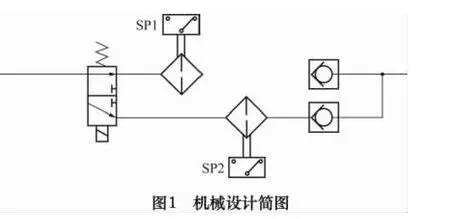

以某空气过滤为例,将主压缩空气通过电磁阀控制,分成并行的双通道,分别安装独立的空气过滤系统,最后通过单向阀供给机床使用。在手动更换或清洗滤芯时,根据外部的指示灯提示确定更换的滤芯。如图1所示,为机械设计简图,其中压力开关SP1和SP2为系统提供信号,表示该滤芯是否堵塞或异常,通过PLC控制电磁阀工作,从而达到切换滤芯的目的。后端的两个单向阀保证在更换滤芯时防止有压力的液体或其它介质通过管路,达到安全更换或清洗滤芯的目的。

通过机械设计简图,可以根据实际机械安装需求,将所有配件通过一个夹具或模具安装到一起,达到操作简单,体积小,实用方便等要求。如果需要添加安全措施,可以在滤芯的两端添加手动关闭阀门,提高更换滤芯的安全性。

3.2 电气设计方案

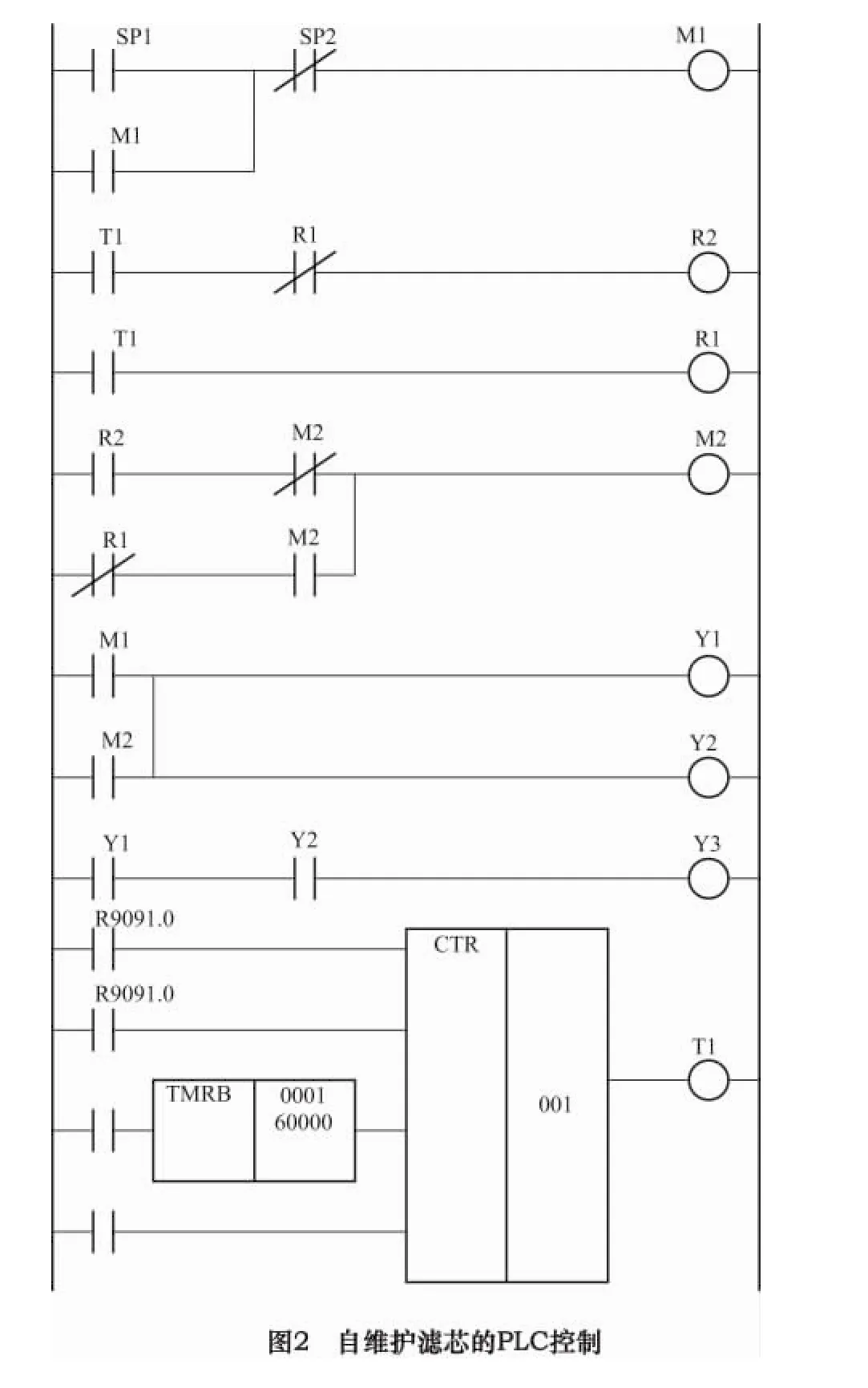

图2所示,是基于FANUC系统的PLC编程的电气方案设计,其中SP1、SP2分别代表2个并行过滤芯的压力检测开关,当压力检测开关发出报警信号时,通过PLC控制电磁阀动作,Y1作为电磁阀动作输出信号,电磁阀断开时启用SP1开关所在通道,当电磁阀闭合时切换到SP2开关所在通道。Y2作为提示信号灯输出信号,维护人员可以根据信号灯提示,手动清洗更换报警的过滤芯。T1为系统延时时间,通过T1设定自动切换时间,当时间到达后,同样自动切换滤芯。同样时间计算到第2次触发时,电磁阀不工作,将回到原来通道。Y3作为双通道报警输出信号,当2个通道同时出现压力报警时,机床提示报警信息,并停止机床。

通过T1的时间设定,以及RS触发电路的使用,保证在设定时间到达后分别切换到另外一个通道。并通过信号灯输出,达到提醒更换滤芯的目的。以及压力开关检测也可以触发切换滤芯指令,达到了该自维护系统的设计要求。

还可以根据实际要求增加时候添加更换时间提示,达到更换条件时闪灯或其它功能。也可以不通过PLC控制,设计简单控制电路可以实现同样目的。

4 自维护系统的推广应用

国内外各加工企业都在推广TPM(全员生产保全),提倡全员参与,机床点检,精益制造等先进理念。自维护系统可以将点检工作自动化,到设定时间时间自动切换滤芯;并能在不停止机床加工的情况下,清洗或更换滤芯,减少了停工浪费,也减少了由于滤芯未及时更换引发的设备事故及工件报废的质量隐患。

根据上述设计方案,添加一个并行滤芯的成本在500元以内,按每3个月清洗一次滤芯,每次停工2 h计算,每台机床每年可节约维修时间8 h,还可以极大地减少每次清洗滤芯时的油液浪费。

自维护系统还可以应用到其它领域,比如冷却水泵自维护,常用阀门自维护,常用电气部件自维护等。应用于经常损坏的备件,可以防止该备件损坏带来的维修停工,也可以有效地防止备件损坏时的工件事故。

5 结语

滤芯自维护系统可以在滤芯堵塞时和设定更换滤芯时间到达时自动切换滤芯,并发出更换滤芯信号,提醒维护人员手动清洗或更换新滤芯,不影响设备正常运行,可以有效地提高设备稳定性。该系统还可以推广到其它易损部件的维护中。

[1]刘党华,高院安,刘勇.滤芯过滤性能试验设计[J].液压与气动,2009(1).

[2]汪永飞.轧制油过滤系统滤芯使用寿命分析[J].液压与气动,2008(11).

[3]苏欣平,魏晓光,郭仲,等.液压系统水污染的分析与防治[J].机床与液压,2011(4).

[4]蒋中卫.滤芯的正确选择和使用,工程机械与维修[J].2010(11).

[5]周瑞祥,张菊荣,蔡军.滤芯清洗检测方法研究[J].液压与气动,2006(6).