高速机车高圆簧的国产化工艺

2013-09-27崔柏伟

崔柏伟

(常州机电职业技术学院,江苏常州 213164)

高速机车车辆的动力学性能及运行品质在很大程度上取决于弹簧悬挂系统的特性。运行中若发生悬挂弹簧(即高圆簧)断裂,将严重危及行车安全。因此,高圆簧(见图1)是机车车辆走行部的一个极其重要的部件。高圆簧属于有无限使用疲劳寿命要求的大型高应力热卷螺旋弹簧,质量要求极高,以往在国内尚无能力制造,所有产品均需国外进口,为此,笔者进行了高圆簧的国产化试制。

1 高圆簧的主要参数及技术要求

高圆簧的主要技术参数见表1。

表1 高圆簧的主要技术参数

技术要求:材料 50CrVA;热处理硬度 43~48 HRC;高度公差645mm;不垂直度≤6 mm;端部支持面的平面度≤0.5 mm;弹簧表面无裂纹、发纹;表面脱碳层厚度≤0.1 mm;疲劳试验按TB/T 2211-91《机车车辆圆柱螺旋弹簧疲劳试验》要求在PV=PVST(1±0.25)的载荷下作 106次(即 100万次),弹簧不发生断裂,检查表面不出现裂纹。

2 高圆簧的制造工艺分析及拟定

2.1 总体工艺方案的分析及拟定

根据高圆簧的外形尺寸、性能要求,结合国内的制造水平我们拟定的工艺路线是:备料→棒料加热→卷簧→切头、铣平面→热处理→三次全压缩试验→端部磨削→喷丸强化→成品检查。

2.2 各工艺的分析及拟定

2.2.1 备料(弹簧钢棒料的选用)

目前国内供应的弹簧钢棒料均为热轧棒料,表面有一定的裂纹、发纹等缺陷,经理化检验,表面最大的脱碳层可达0.1 mm以上,根本无法满足高圆簧的要求。为此,我们与钢厂协商采用以下处理工艺来保证质量:用φ52 mm的棒料外圆磨磨削至φ50 mm,以去除裂纹、发纹、脱碳等缺陷,然后冷拔至φ48 mm。材料进厂后进行全数磁粉探伤来检查表面质量,探伤电流为棒料直径的10倍达到480 A。

2.2.2 棒料加热

高圆簧的表面脱碳层要求≤0.1 mm、尺寸及形位公差要求高势必要求加热快速、均匀、炉内气氛不能过于氧化,因此没有采用常用的燃油炉或接触式电阻加热法,而是设计了8 m长的电热管加热室式电炉,功率为160 kW,电热管距离棒料300 mm,棒料端部距炉门0.5 m。每次装料为单层且棒料之间保证一倍料径的间隙,加热温度为950℃。

2.2.3 卷簧

要卷制棒料直径为48 mm,弹簧高度为645 mm的弹簧,国内尚无对应的卷簧机选用,因此自行设计了高圆簧卷簧机。卷簧机为靠模式,利用靠模使棒料在缠绕到芯棒上的同时走出螺距,形成圆柱螺旋弹簧。为了使弹簧顺利从芯棒上退出,芯棒不应是等直径的圆柱体,而是带有一定的锥度的锥体(锥度的大小设计在弹簧公差的一半),这样保证了弹簧退出时不被拉变形而影响尺寸公差。为了减少昂贵棒料的报废,先用φ48 mm的胶皮管练习卷簧,等操作熟练后,再用钢棒料卷簧。

2.2.4 切头、铣平面

为了保证高圆簧的端部形状和尺寸,没有采用预拔尖的工艺,而是用棒料直接卷制,然后切去两头形成总有效圈数,切头后的弹簧用铣床铣出平面以形成支持面。

2.2.5 热处理

热处理是高圆簧制造的最关键工序。高圆簧的材料为50CrVA,淬火剂为水时,淬透直径为60 mm,淬火剂为油时,淬透直径为45 mm。水淬变形大,弹簧尺寸无法保证,油淬淬不透也不行,因此我们选用了某品牌的水溶性淬火介质。用长度为150 mm的试棒,使用不同浓度的水溶性淬火介质进行淬火试验,淬火温度860℃,回火温度420℃,将试,棒用线切割机床沿横向切开,在横截面上打硬度,最后确定采用8%浓度的该水溶性淬火介质,该浓度下,棒料刚好淬透。

2.2.6 三次全压缩试验

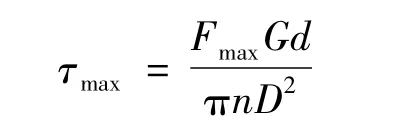

根据计算,高圆簧经受全压缩试验时,其最大剪切应力 τmax为

式中:Fmax为弹簧最大压缩量,其值等于弹簧自由高度减去弹簧的压并高度;G为剪切弹性模量;d为弹簧料径;π为圆周率;n为弹簧有效圈数;D为弹簧中径。

Fmax为237 mm,G为80 000 MPa,d为48 mm,π 为3.14,n为7.5,D为244 mm,代入以上数值,计算得出τmax≈649 MPa<[τ]=680 MPa,[τ]是最大许可剪切应力,对50CrVA热卷弹簧取为680 MPa。由以上计算可知全压缩试验时的τmax不超过最大许可值,可以进行,因此采用三次全压缩试验来彻底消除弹簧的塑性变形,从而稳定弹簧工作时的尺寸,保证弹簧质量。

2.2.7 端部磨削

高圆簧的端部支持面的平面度要求不大于0.5 mm,另外弹簧的热处理及三次全压缩试验会引起弹簧的变形,特别是垂直度的超差,因此必须采用端面磨削的方法来保证。弹簧磨削时水平放置,采用V形槽压住。

2.2.8 喷丸强化

在喷丸过程中,由于金属表面的扩张变形层与未变形的芯部材料之间发生相互作用,致使强化层内形成较高的残余压应力。这种残余压应力中的弹簧在承受动载荷时,可以抵消一部分拉应力,从而提高其疲劳强度。对于高圆簧抛丸应注意弹丸的质量。笔者认为,应采用已预抛15 h以上,直径为0.8~l mm的钢丝丸为好。

2.2.9 成品检查

高圆簧的各尺寸及形位公差按照要求检查。表面质量检查采用湿法磁粉探伤,这样可以发现微小的缺陷。

3 高圆簧试制出现的情况及应对措施

3.1 试制出现的情况

试制过程中除热处理工序外,其他工序未出现大的问题。

热处理按前述方案进行时,高圆簧淬火变形过大无法校正且端部出现淬火开裂。

3.2 应对措施

(1)提高水溶性淬火介质的浓度、弹簧头部采用保护措施

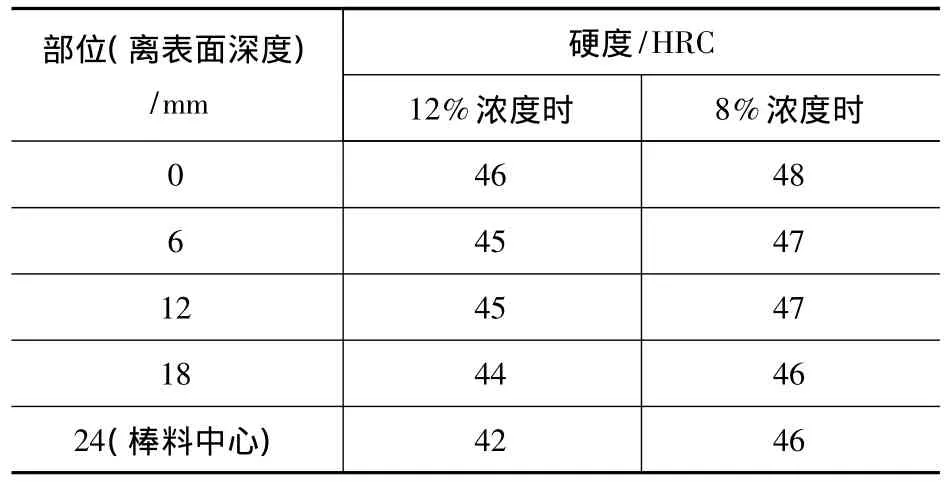

首先采用的是预冷淬火以减少开裂和变形,但效果不明显。后来提高水溶性淬火介质的浓度到12%,同时弹簧头部(此处由于需铣出支持面的原因较薄)采用保护措施,减小了整体的淬火变形、消除了头部的淬火裂纹。热处理后的表面硬度为46 HRC,弹簧经三次全压缩后高度稳定且在公差范围之内。由于12%浓度的水溶性淬火介质不能将φ48 mm的50CrVA淬透,为了保险起见,使用12%和8%浓度的水溶性淬火介质又做了大量的对比淬火试验(见表2),以验证弹簧料内部的硬度是否合格。

表2 淬火液12%、8%浓度时簧料截面上的硬度分布

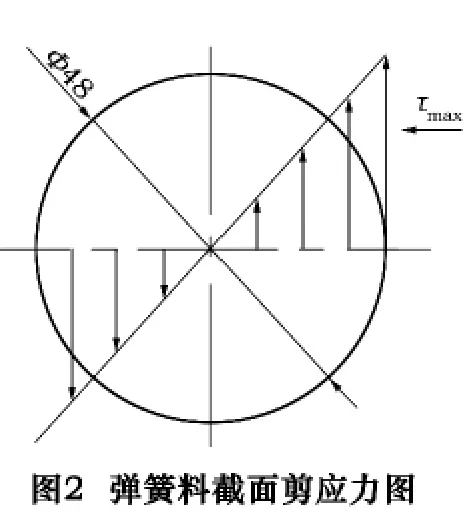

从表2可以看出,淬火液浓度提高后,淬回火后簧料截面的表面硬度下降2个HRC,并不多,还在允许的范围内。截面中心硬度虽然下降了4个 HRC,但经过分析,认为中心硬度的少量下降不会影响弹簧的性能,原因在于弹簧受力后的应力分布特性(见图2)。从图2可知,作为弹簧受力计算的值τmax只是在簧料的表面产生,越靠近簧料中心应力越小,呈线性关系,这意味着簧料内部的机械性能可以低于表面,那么作为与机械性能有对应关系的硬度也可适当降低。随后的全压缩试验也证实了这一点,采用12%浓度的淬火介质淬火的高圆簧比采用8%浓度的淬火介质淬火的高圆簧塑性变形量仅大了1~2 mm。

(2)采用校正回火保证高圆簧的外形尺寸

高圆簧在卷制和淬火时不可避免地会产生变形,由于高圆簧的料径粗以及弹性原因在热处理完成后是无法进行校正的,因此在回火之前利用楔铁打入弹簧间隙进行校正,由于回火时发生了相变,会将校正变形保留下来形成准确的外形尺寸,这种变形称作相变塑性变形。

解决热处理问题后,制造出了高圆簧,经外观尺寸检查、金相试验、表面探伤均合格,并通过106次疲劳寿命试验,证明了国产化工艺的成功。

4 结语

(1)根据高圆簧的特点没有采用常规的热轧弹簧钢棒料,而是采用磨削拉光的棒料,保证了表面质量,没有发生因材料引起的淬火裂纹、表面脱碳和其他缺陷。

(2)根据弹簧受力时截面上的剪应力由外到内逐渐减小的特点可以适当提高淬火液的浓度,降低淬透性,来减小淬火变形,从而保证高圆簧的外形尺寸公差,否则,淬火变形太大无法校正。

(3)采用校正回火可以适当校正淬火变形保证高圆簧的外形尺寸。

[1]葛来薰.准高速客运内燃机车架悬式转向架设计制造和试验[J].铁道机车车辆,1997(2):3.

[2]张英会.弹簧[M].北京:机械工业出版社,1980.