一种手动盘旋管成形装置的研制

2013-09-26黄智健韩清华王海英曹德旺姜丰收

黄智健,韩清华,王海英,曹德旺,姜丰收

(1.西安飞豹机电有限公司,西安 710089;2.中航工业第一飞机设计研究院,西安 710089)

飞机内部结构有很多不锈钢管形零件,按其功用可分为结构导管、系统导管[1]。在液压、燃料和冷气系统导管中常见有盘旋弯曲管件。盘旋导管主要用于飞机系统管路中相邻连接处存在微量相对运动的部位。由于盘旋导管用于飞机振动环境下,因此在设计中应综合考虑管材的各种力学和物理性能及加工状态,如加工硬化、椭圆度和壁厚变薄等[2]。因这些因素均将影响盘旋管的成形和疲劳寿命,所以盘旋管的制造质量至关重要。

在弯管技术中,主要采取手工弯曲成形和机械弯曲成形。对于曲率半径小的弯管主要采用手工弯曲的方法[3],对于曲率半径大的弯管多采用三轴滚动弯管机辗压方式[4],使管坯变形,达到所需的几何形状。盘旋管加工制造方法的相关资料、经验介绍较少,文献[5]主要介绍了针对铜质螺旋管并使用车床绕制而成的生产工艺。不锈钢盘旋弯曲管件的加工制造成为一个亟待解决的问题。文中采用机械冷作成形的原理设计一套装置,通过实验验证,该装置解决了不同管径不锈钢导管成形不同直径盘旋管的加工问题。

1 盘旋管技术要求

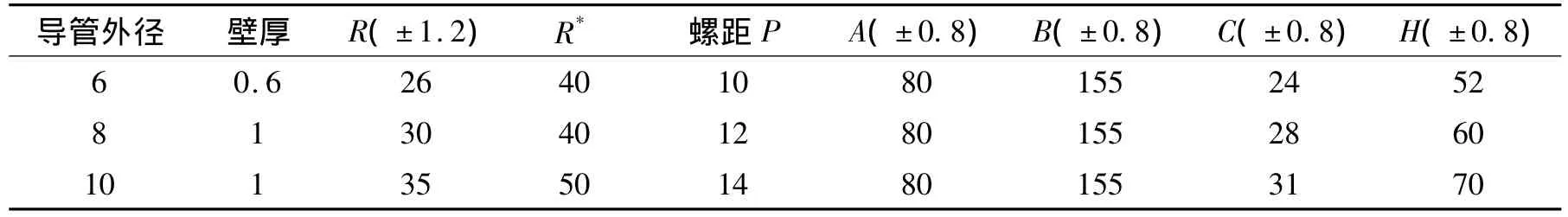

不锈钢盘旋管形状如图1所示,管径不同,弯曲半径不同。盘旋管的技术参数见表1。

椭圆度要求:距离管端50 mm长度范围内,不允许导管有椭圆度,导管弯曲处的椭圆度允许不超过8%。

导管弯曲处皱纹度的要求:对于弯曲半径不小于2.5D(D为导管外径)的导管,允许在圆弧有高度不超过导管外径1.5%的皱纹。

导管弯曲处壁厚变薄量要求:管壁在弯曲处的变薄量允许超出壁厚的负公差。

图1 盘旋管示意Fig.1 Sketch map of spiral tube

表1 盘旋管规格及参数Table1 Specifications and parameters of spiral tube mm

2 技术分析

管材0Cr18Ni9伸长率为35%,导管外径为φ6 mm,壁厚为0.6 mm。在弯曲变形后管壁受压部分容易产生皱纹,导管弯曲处易产生椭圆变形。如何保证所产生的皱纹和椭圆度符合技术要求,控制螺距P值在盘形旋转540°后保持不变,是设计的关键。其次是控制弯曲变形后曲率半径R的回弹量,保证弯曲半径达到设计要求。另外导管弯曲时产生变薄量也要加以控制。

导管受到外力作用,会产生塑性变形,导管弯曲时,弯曲部分的外侧管壁受切向拉应力的作用变薄,甚至开裂。内测管壁受到切向压应力的作用而变厚,甚至失稳起皱[6]。

综上所述,主要采取以下措施保证成形后达到设计要求。

采用螺旋槽绕制的形式,迫使导管在绕制过程中按照一定的轨道产生塑性变形,变形后保持几何形状不变。采用螺旋槽形式,可防止导管在塑性变形时出现塌陷。为防止管壁沿管径垂直方向两侧扩张,产生椭圆度变形,在管材外侧加上护套,防止和限制管壁向外扩张。

采用滚动压轮施行压辊力,使得导管受弯,变形力均匀施加到导管上。滚动压轮与导管接触横截面的形状为半圆形,迫使导管沿着螺旋槽变形。变形过程中,导管圆周有模具裹护,防止产生椭圆度和皱纹。采用靠模杆与轮轴连接技术调节弯曲力矩。

3 曲率半径和螺距的计算

螺旋槽设计时槽间距和曲率半径极为重要,要计算出变形后的回弹量,绕制成形后恰好回弹到所需的曲率半径尺寸和螺距尺寸。

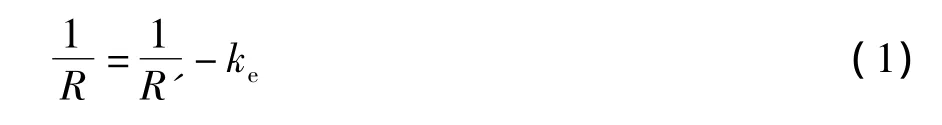

在螺旋管加工过程中,当卸除载荷后,由于金属本身存在弹性回复现象[6],因而材料在成形后的形状会发生畸变,使曲率及弯曲角度减小。根据卸载后残余应力理论,残留曲率等于受载荷所产生的曲率减去卸除载荷产生弹性回复时的曲率[4],如式(1)所示。式中:R为卸除载荷后螺旋管最终的半径;R'为卸除载荷前螺旋管的半径;ke为弹性回跳所引起的曲率。

弹性回跳所引起的曲率就是应变完全为弹性条件时由弯矩所引起的曲率,这就是弹性区所产生的曲率,即:

式中:σs为螺旋管材料的屈服极限;d平均为螺旋管的平均直径;S为螺旋管的外半径与内0半径之差,即;F为螺旋管材料的应变刚模量。

利用公式(1)-(3),得出R与R'的关系为:

由于螺旋管的弹性回复不仅会引起半径发生变化,而且会引起螺距变化。变化过程中整个螺旋管的长度不变,其关系如图2所示。

图2 螺旋管P值变化示意Fig.2 Change of the spiral tube P value

从图2可以看出,弹性回复前后半径和螺距的关系为:

由此,可以得出P的计算公式为:

式中:P为卸除载荷后螺旋管最终的螺距;P'为卸除载荷前螺旋管的螺距。

4 盘旋管成形装置设计

盘旋管成形装置如图3所示,由底座、轴套、销子、螺旋槽、导管盘旋成形杆、导向套、挡板、手柄、轮轴、靠模杆、滚轮、紧固螺栓、T形支架、限位块、导管通道等组成。

图3 成形装置Fig.3 Sketch map of bending device

该设计的工作原理及工作过程是:首先,将用于加工盘旋管的导管坯材穿过导管通道,调节螺栓和螺母,使得导管坯材卡在导管通道中,将穿过导管通道的导管坯材卡在导管盘旋成形杆上的螺旋槽中,通过操作手柄,带动轮轴和滚轮旋转,使得导管坯材卡在滚轮上的凹槽与螺旋槽之间;然后,拧紧螺栓和螺母,通过转动手柄迫使导管坯材绕螺旋槽母体旋转,转动1圈半,滚轮便带动导管坯材绕螺旋槽旋转1圈半,这样便完成了盘旋管的加工;最后,拆除将导管盘旋成形杆固定连接在轴套中的销子,将加工好的盘旋管从导管盘旋成形杆上旋下,再次安装好销子,便可进行下一件加工。

由于手柄与滚轮之间的轮轴上连接有穿过轮轴且能够在所述螺旋槽中滑动的靠模杆,因此能够保证导管坯材始终沿所述螺旋槽的轨迹运动,能够保证盘旋管的螺距符合设计要求。

该设计防止管坯在受力变形过程中产生皱纹和椭圆度,使得管坯在螺旋槽和槽型滚轮中间变形,螺旋槽和槽型滚轮形成护套,防止和限制管壁向外扩张,有效地控制了皱纹和椭圆度的产生。

旋转手柄时带动滚轮转动,凹型滚轮的挤压力所产生的弯曲扭矩,迫使管坯沿着螺旋槽轨迹转动,采用这种形式滚压可以保证径向螺距P的尺寸符合设计要求。

靠模杆与轮轴螺纹连接,可调节滚轮与螺旋槽之间的间隙。这里主要用拉弯变形法,靠螺旋槽模具,保证管坯变形后的尺寸符合设计要求。

5 盘旋管成形装置试验

选用0Cr18Ni9材料,导管外径为φ10 mm的管材,绕制曲率半径R为35 mm的盘旋管,进行10件试件弯曲成形试验和测量,验证装置的功能、准确性和可靠性。

通过该装置制成盘旋管后,使用万能工具显微镜、数显卡尺、三爪孔径千分尺等量具,在(20±1)℃的计量室环境下,恒温后测量得到的实际数据见表2。通过对10件试件弯曲成形试验并测量,测量结果显示,实测值均满足公差要求。

表2 外径为φ10 mm的0Cr18Ni9管材验证测量数据Table2 Measurement datasheet of 0Cr18Ni19 tube of 10 millimeter in outside diameter mm

6 装置的设计特点

组合支座由经螺栓固定连接在底座上的底板和焊接在底板顶端的T型支架构成。螺旋槽横截面的形状为半圆形,滚轮与管坯接触横截面的形状为半圆形,导管盘旋成形杆通过销子固定连接在轴套中,轮轴的顶端套装有与所述轮轴固定连接的挡板。挡板通过销子、螺栓及与之相配合螺母固定连接在导向套上,轮轴的底部连接有用于对滚轮进行限位的紧固螺栓,靠模杆与轮轴螺纹连接。计算螺距P值,对螺旋槽的螺距进行修正,使得成形后的P值一致。在管坯内装入填充物,防止弯曲时产生撕裂等。

盘旋管成形装置设计具有快换功能,通过更换螺纹杆外径和螺旋槽深度不同的导管盘旋成形杆,可以成形不同规格的盘旋管,解决盘旋管直径与导管坯材管径变化的加工问题,适应性强,工作效率高,装置利用率高,加工盘旋管的成本低。

成形装置的手柄与滚轮之间的轮轴上连接有穿过轮轴且能够在螺旋槽中滑动的靠模杆,因此能够保证导管坯材始终沿所述螺旋槽的轨迹运动,能够保证盘旋管的螺距符合设计要求,利用靠模杆获得了良好的导向稳定性,具有良好的操纵性和可靠性。

该成形装置加工效率低、所弯曲导管坯材管径有限,保持屈服时间较长,不适合大批量的生产和大管径的弯曲成形。

7 结语

盘旋管成形装置已应用于实际生产中,解决了生产制造工艺问题,有独到之处,但装置的设计还需进一步完善。该盘旋管成形装置已申报实用新型专利。

[1]王海宇.飞机钣金工艺学[M].西安:西北工业大学出版社,2011:166-167.WANG Hai-yu.Aircraft Sheet Metal Technology[M].Xian:Northwestern Polytechnical University Press,2011:166-167.

[2]飞机设计手册总编委员会.飞机设计手册[K].北京:航空工业出版社,2003:555-557.Aircraft Design Manual Committee.Aircraft Design Man-ual[K].Beijing:Aeronautic Industry Press,2003:555 -557.

[3]唐荣锡,陈鹤峥,陈孝戴.飞机钣金工艺[M].北京:国防工业出版社,1983:93-95.TANG Rong-xi,CHEN He-zheng,CHEN Xiao-dai.Aircraft Sheet Metal Process[M].Beijing:National Defence Industry Press,1983:93 -95.

[4]林兆荣.航空导管加工[M].北京:国防工业出版社,1979:49 -51,124 -125.LIN Zhao-rong.Aeronautic Pipes Process[M].Beijing:National Defence Industry Press,1979:49 -51,124 -125.

[5]孙建君,张国东.螺旋管成形设备及成形工艺分析[J].通用机械,2004(2):77 -78.SUN Jian-jun,ZHANG Guo-dong.Analysis of Spiral Tube Banding Device and Process[J].Universal Machine,2004(2):77-78.

[6]李寿萱.钣金成形原理与工艺[M].西安:西北工业大学出版社,1985:213-218.LI Shou-xuan.Sheet Metal Forming Elements and Process[M].Xian:Northwestern Polytechnical University Press,1985:213-218.