基于苯甲醛衍生物的羊毛织物无染料印花

2013-09-22杨鑫,崔永珠,王晓,魏春艳,隋艳玲

杨 鑫, 崔 永 珠, 王 晓, 魏 春 艳, 隋 艳 玲

(大连工业大学 纺织与材料工程学院, 辽宁 大连 116034)

0 引 言

羊毛织物具有良好的弹性和悬垂性,而且吸湿透气,并且凭借其舒适、高档、时尚、独特的服装风格近年来在全球服装领域上消费不断增长。但由于羊毛织物印花工艺复杂,产品较少,国内市场上,除了印花羊毛衫很少见其他印花毛纺品。高档时装产业的蓬勃兴起,为羊毛印花织物带来了很好的商机,毛织物的生态环保印花具有很大的发展前景,对印花新技术的要求尤为重要。通常,羊毛织物大多采用合成染料、酸性媒介染料或金属络合染料等进行印花,这些染料多属于难以生物降解的有机化合物,特别是有些品种在制备或印染过程中使用重金属离子,对人体产生严重危害[1]。近年来,日本及国内相关学者[2-4]提出了苯甲醛衍生物在酸性条件下对蛋白质纤维显色,即利用苯甲醛衍生物与蛋白质纤维中的色氨酸进行显色反应,已对羊毛纤维和真丝纤维等蛋白质纤维的无染料显色技术有所报道,并取得了一定的成果,但其研究主要集中在无染料染色技术方面,未涉及印花研究。本课题试图把蛋白质无染料显色技术应用于纺织品印花,探讨不同浓度的无机酸、对羟基苯甲醛、增稠剂黏度、汽蒸时间对印花显色工艺的影响。

1 实 验

1.1 材 料

漂白羊毛机织物,市售;对羟基苯甲醛;浓硝酸;羟乙基纤维素;甲醇。

1.2 仪 器

DV-79数字式黏度计;RC-MP2000磁棒印花机;JSM-6460LV高分辨率扫描电子显微镜;顶置式机械搅拌器;YG065型电脑织物强力测试仪。

1.3 方 法

配制印花原糊:取不同质量分数羟乙基纤维素、甲醇、对羟基苯甲醛、浓硝酸、去离子水, 经机械搅拌器搅匀配制成无色印花原糊,静置一段时间备用。

处理工艺:织物刮印→汽蒸(100 ℃, 5~20 min)→皂洗(中性洗涤剂用量3 g/L, 浴比1∶50,60 ℃,30 min)→清水充分洗涤→烘干。

1.4 分析测试

1.4.1 实验内容

采用不同质量分数的硝酸、对羟基苯甲醛以及不同的汽蒸时间、增稠剂黏度对羊毛织物进行印花处理,比较织物的色差值ΔE。

1.4.2 色差检测

在CIE1976标准要求下,通过全自动色差计测定处理织物的亮度值L*,色度值a*、b*,色彩鲜艳度c*,以未处理的空白织物作为参比试样,处理织物间的亮度差ΔL,彩度差Δa、Δb与综合总色差ΔE。

1.4.3 色牢度、断裂强力测试

执行GB/T 3921.1—1997《耐洗色牢度的检测方法》、GB/T 3920—1997《耐摩擦色牢度》、GB/T 3923.1—1997.1《断裂强力的检测方法》标准。

2 结果与讨论

2.1 浓硝酸对印花织物色差的影响

表1是采用不同质量分数的浓硝酸对羊毛织物进行印花后,测得的织物ΔE和a*。其他工艺条件为:对羟基苯甲醛质量分数1.5%,羟乙基纤维素质量分数1.8%,甲醇质量分数3.0%,汽蒸时间15 min, 汽蒸温度100 ℃。由表1可看出,随着浓硝酸用量的增加,羊毛织物的a*、ΔE、c*也随之提高,表明处理后印花图案颜色、鲜艳度逐渐加深。当浓硝酸质量分数为1.0%时,ΔE只有11.29,这是由于反应过程中浓硝酸的使用量过低,不能对反应环境提供足够的氧化条件,显色反应发生不完全。当硝酸质量分数达到4.0%时,织物的a*、ΔE明显增加,这是因为随着浓硝酸质量分数的增加,反应环境的氧化性也随之增加,促进了反应物中共轭双键的增加,π电子跃迁所需的能量降低[5],织物颜色亦加深。继续增加硝酸质量分数,织物颜色不再加深,且会对织物强力造成影响。综上所述,选取浓硝酸的质量分数为4.0%。

表1 硝酸质量分数对印花色泽的影响

Tab.1 Influence of concentration of nitric acid on printed color

2.2 对羟基苯甲醛对印花织物色差的影响

表2为采用不同质量分数的对羟基苯甲醛对羊毛织物印花处理而显色的ΔE和a*。其他工艺条件为:浓硝酸质量分数4.0%,羟乙基纤维素质量分数1.8%,甲醇质量分数3.0%,汽蒸时间20 min,汽蒸温度100 ℃。

表2 对羟基苯甲醛用量对印花色泽的影响

Tab.2 Influence of 4-hydroxybenzaldehyde on printed color

w/%L*a*b*c*ΔE0.571.504.1045.6345.8153.091.070.604.5149.6649.8657.231.570.274.4750.1450.3457.762.068.896.7454.5754.9862.532.568.097.2154.5855.0562.753.067.947.3054.5755.3262.78

由表2可见,当对羟基苯甲醛用量为0.5%时,ΔE为53.09,这是因为对羟基苯甲醛的用量过低,其与羊毛中色氨酸反应的生成物中共轭双键的数目相对较少,导致其显色颜色较淡。当质量分数达到2.0%时,其深度明显提高;而之后即使增加用量,其ΔE几乎不再变化,说明此时色氨酸已经基本反应完全。综上所述,选取对羟基苯甲醛质量分数2.0%为最佳工艺。

2.3 汽蒸时间对织物色差的影响

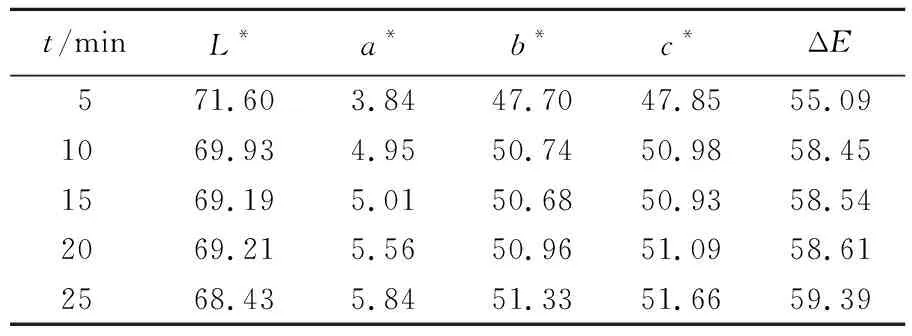

表3为汽蒸时间不同时,羊毛织物的无染料印花显色ΔE和a*。其他工艺条件为:浓硝酸质量分数4%,对羟基苯甲醛质量分数2.0%,羟乙基纤维素质量分数1.7%,甲醇质量分数3.0%,汽蒸温度100 ℃。由表3可以看出,随着汽蒸时间的延长,羊毛织物的ΔE、a*逐渐增大,织物颜色深度增加,当反应15 min时,ΔE、a*变化很小,说明反应物在汽蒸15 min时已经基本反应完全。长时间汽蒸处理会导致织物的机械性能恶化,汽蒸时间相应缩短,令毛纱抵抗变形能力增强[6]。综上所述,为使显色反应充分进行,选取反应时间15 min为最佳工艺条件。

表3 汽蒸时间对印花色泽的影响

2.4 增稠剂黏度对织物色差的影响

采用不同质量分数的羟乙基纤维素(1.7%、1.5%、1.3%、1.1%)配制糊料,通过测得增稠剂黏度,比较无染料显色羊毛的ΔE和a*,结果见表4。其他工艺条件为:浓硝酸质量分数3.5%,对羟基苯甲醛质量分数2.0%,甲醇质量分数3.0%,汽蒸温度100 ℃,汽蒸时间15 min。

表4 增稠剂黏度对织物色差的影响

Tab.4 Influence of viscosity of the thickener on printed color

η/(mPa·s)L*a*b*c*ΔE62367.673.9944.0741.2555.4243066.834.1542.2242.4856.5133267.723.8442.6942.8657.0727467.093.9942.1942.3857.77

由表4可以看出,羟乙基纤维素的质量分数增加,浆料的黏度随之增加,但对印花织物的ΔE影响较小,这是由于其优良的耐酸性能可防止浆料化学性能发生改变,防止花型的渗化。当浆料黏度为430 mPa·s时,浆料黏度适中,印花织物颜色鲜艳,手感好并且不发生渗化现象,边缘清晰,如图1所示。

2.5 羊毛织物性能测试

印花后的羊毛织物,经测试其水洗牢度和干摩擦牢度达到4~5级,湿摩擦牢度达到4级,牢度较高。这是由于对羟基苯甲醛与羊毛中的色氨酸结合生成含有共轭双键的化合物,使色氨酸本身发色,并不是传统的将特定色的染料与纤维相互作用而固着于纤维上,因此牢度好,不涉及掉色和沾色等问题。

图1 羊毛织物印花效果

由表5可知,印花后的羊毛织物经断裂强力检测,与未印花织物相比变化不大。由于羊毛纤维本身具有耐酸性能,并且在印花过程中,附着在羊毛织物上的增稠剂量有限,所以对织物的强力影响不大。

表5 色牢度与力学性能测试结果

3 结 论

羊毛织物无染料印花最佳工艺为对羟基苯甲醛用量2.0%,硝酸用量4.0%,汽蒸时间15 min,增稠剂黏度430 mPa·s。织物强力保持良好,色泽鲜艳,有较好的皂洗牢度,干摩擦牢度和湿摩擦牢度均达到4级以上,各项强力指标与未经处理的织物相比均无明显变化。

[1] 董永春,韩振邦,高硕雁. 使用芳香醛对羊毛织物的染色方法研究[J]. 四川大学学报, 2008, 40(4):89-94.

[2] 堂ノ脇靖已. 新しぃ動物繊維加工技術[J]. 繊維機械学会誌, 2006, 59(2):119-124.

[3] DOUNOMAKI K. Development of eco-friendly coloring technology for animal fiber without dyestuffs[J]. Textile Processing Technology, 2002, 30(4):31-34.

[4] 隋艳玲,崔永珠. 基于羊毛色氨酸无染料显色工艺[J]. 纺织学报, 2011, 32(7):84-89.

[5] 赵雅琴. 染料化学基础[M]. 北京:中国纺织出版社, 2006:60-67.

[6] 陈国梁,于伟东. 汽蒸条件和拉伸速度对羊毛纱拉伸性能的影响[J]. 毛纺科技, 2006(11):37-41.