基于联合仿真的多级等推力液压缸研究

2013-09-20李丽邹广闻毛银孙丽

李丽,邹广闻,毛银,孙丽

(1.大连华锐重工集团股份有限公司 液压装配厂,辽宁 大连 116035;2.大连交通大学 机械工程学院,辽宁 大连116028)*

0 引言

随着仿真技术的快速发展和各种商业软件不断涌现,对仿真精度与相似性的要求不断提高.同时单一的仿真软件也很难满足针对复杂模型的仿真需要.多级等推力液压不但涉及到动力学模型同时也包含液压控制方面的问题,是一个典型的复杂的机电液系统问题.而ADAMS本身的动力学仿真虽然优秀,但是涉及到控制方面则显得欠佳,ADAMS本身具有的ADAMS/Controls模块为MATLAB和EASY5等液压控制软件提供了接口,使得联合仿真成为可能[1].

机电产品通常是由液压、电子、机械与控制等子系统共同协作发挥其功能的,复合系统仿真问题要求我们不可以局限在某一专业软件单学科的仿真.然而我们可以很方便地在相应的物理领域及恰当的仿真工具中对各子系统建立仿真模型,通过TCP/IP等方式实现不同仿真工具之间的数据交换和调用,完成复杂物理模型的仿真[2].而ADAMS和MATLAB很好的接口特性使得对液压产品的仿真成为可能,本文采用MATLAB和ADAMS联合仿真来模拟多级等推力液压缸的动态特性.

1 多级缸工作原理与仿真方案

由于控制对象属于液压类仿真,不但要考虑到多级液压缸的运动受力问题,同时也要考虑到在仿真的时候注意到多级液压缸推力问题,也就是液压系统的输出力的问题.综上所述,要考虑到动力学部分与液压系统部分.

1.1 多级等推力液压缸的工作原理

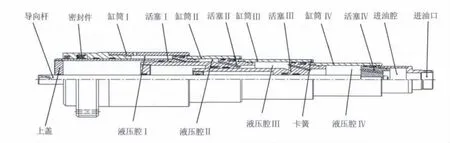

如图1所示的一种活塞式多级液压缸,包括导向杆、上盖、缸筒和活塞,其特征在于所述的缸筒和活塞可构成多级液压腔.其中包含有由上盖、缸筒I和活塞I构成的液压腔I;由活塞I、缸筒II和活塞II构成的液压腔II;由活塞II、缸筒III和活塞III构成的液压腔III,由活塞III、缸筒IV和活塞IV构成的液压腔IV以及由活塞IV和进油口构成的进油腔.所述的每级活塞都与同级或次级缸筒内孔动配合连接,同时与次级活塞杆和/或导向杆套接;每级液压缸的密封面都装有密封件;每级活塞上都带有工作用油路;每级液压缸往复的有效工作面积都相等.在缸筒I上开有油口,在每级缸筒的尾端配装限位用的卡簧.

图1 多级等推力液压缸原理图

多级等推力油缸的设计原理:根据流体力学理论,油缸的输出力,式中P为输出压力,A为油缸作用面积,当流量Q恒定时,压力P取决于油缸作用面积A,所以只要保证各级油缸作用面积恒定,则输出力就应该是恒定的.根据该原理,设计了一种多级等作用面积油缸,即等推力油缸.这样的设计使得本身缸筒之间的液压力可以相互平衡,使得系统只有一个输出力,这样使得系统运行更加平稳可靠.

1.2 总体仿真方案

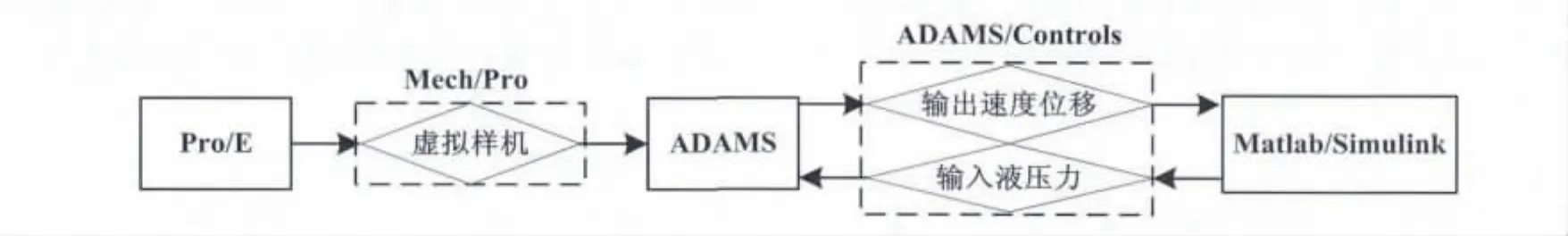

本文通过Pro/E对多级液压缸的零件建模,实现对物理样机的虚拟[3].而后采用ADAMS和Pro/E的无缝接口软件Mech/Pro对Pro/E中的模型进行转化,而后在ADAMS进行动力学建模,而后设置输出输入变量(包括输出各级液压缸的位移和速度xi、vi(i=1~4),以及输入的液压力F).而后在MATLAB/Simulink进行多级液压缸内部容腔的建模,整体方案如图2所示.

图2 总体仿真方案

2 联合仿真

不同仿真工具之间建立连接后,其中一者所包含的模型可以将自己计算的结果作为系统输入指令传递给另一者所建立的模型,这种指令包括力、力矩、驱动等典型信号,后者的模型在该指令的作用下所产生的响应量,如位移、速度、加速度等,又可以反馈给前者的模型,这样,模型信息和仿真数据就可以在两者之间双向传递[4].

2.1 零件建模

本文通过Pro/E对多级液压缸的真实建模,实现对物理样机的虚拟.同时为了在ADAMS中便于计算,采用布尔运算将装配复杂的零件组分为几部分,包括各级液压缸以及固定部分,这样既可以保证模型的真实性,同时又可以大大减少仿真计算,避免了了不必要的错误[5].而后采用ADAMS和Pro/E的无缝接口软件Mech/Pro模块对Pro/E中的模型进行转化,这样可以避免直接采用parasolid格式后在ADAMS失真的现象.通过Mech/Pro接口,可以在Pro/E环境下进行运动副的设置,这样可以避免直接在ADAMS环境下操作的繁琐与延迟.

2.2 动力学建模

在开始首先要进行对动力学模型的简化,针对卡簧是一个不规则图形,而且相对于整个模型来说很小,这就容易造成在仿真的时候会反复出现错误.在不影响结果真实性的前提下,对卡簧进行一定的简化,就是在每级缸筒末尾加上沟槽,这样使得各级缸筒之间位移都不会变化,同时对每级缸筒质量的影响也很小,使得仿真结果不会有很大变化.动力学部分主要包括运动副的建立以及接触力的设置.

多刚体系统的内碰问题是多体系统动力学中的一个难点问题,实际应用的处理方法主要有两类:将碰撞过程理解为“分离—接触—碰撞”的三状态模型和归结为“自由运动—接触变形”的两状态模型.两状态模型将碰撞考虑为接触—变形—恢复—脱离接触的变化过程,归结为“自由运动—接触变形”两种状态,通过建立描述碰撞过程中力与接触变形之间的关系,计算出碰撞过程中接触力和接触变形.本文在设置接触力时,采用相邻的每级缸筒都设置接触力,从而达到整体系统的限位[6].

2.3 液压控制系统建模

可以知道本文有各级液压缸构成四个相互连通的液压腔,那么就可以看成是一个整体封闭的液压腔,有外界给它输入流量,所以在不考虑泄露的情况下,根据流体连续性方程有:

式中,p为多级液压缸内部压力;Q0为输入流量;V0为进油腔体积;Ai(i=1~4)为每级液压缸对应的面积;Vi(i=1~4)为每级液压缸对应的速度;xi(i=1~4)为每级液压缸对应的位移;K0为油液的弹性模量;F为为整个液压系统的输出力.

此处说明的是,由于上文提到的结构原因,整个液压缸只有第四级输出液压力,其余的液压力由内部平衡,从而实现系统平稳运行.从上述两个方程就可以建立一个控制系统,其中输入变量为每级液压缸的位移和速度,输出的是液压力.具体建模如图3所示.

图3 液压系统建模

2.4 联合仿真

在ADAMS和Simulink分别建好动力学模型和液压系统模型后,在ADAMS设置好需要输出输入的状态变量,利用ADAMS/Control模块建立对应的M文件,而后在Simulink读取M文件,而后生成adams_sub文件,在这个文件中进行联合仿真,其三级液压缸的速度加速度曲线如图4所示.

图4 联合仿真示意图

其部分仿真结果如图5所示.

图6 三级缸筒的速度、加速度图

从3级缸筒的速度与加速度图说明在多级液压缸中,制约其稳定性的主要因素是每级缸筒换级时的速度与加速度的突变,本文为其进一步的改善突跳性奠定了一定的基础.

3 结论

本文采用联合仿真对多级等推力液压缸进行动态仿真.在考虑到动力学的同时,又充分兼顾到整个液压系统对动力学模型的影响,可以较真实的反映出多级缸的运动过程,也为以后进一步对其性能优化奠定了基础[7],此外本文对液压和动力学模型的联合仿真,也在一定程度上给机电液压类产品的仿真提供了一个比较可行的方法.

[1]李永堂.液压系统建模与仿真[M].北京:冶金工业出版社,2003.

[2]孙秀军,王效岳,杨燕.联合仿真技术及ADAMS/Controls[J].山西:机械工程与自动化,2007(2):62-64.

[3]熊光楞.协同仿真与虚拟样机技术[M].北京:清华大学出版社,2004.

[4]王涛.基于ADAMS和MATLAB的联合控制系统的仿真[J].山西:机械工程与自动化,2005(3):79-81.

[5]朱德泉.基于联合仿真的机电液一体化系统优化设计方法研究[D].安徽:中国科学技术大学,2012.

[6]彼得 艾伯哈特,胡斌.现代接触动力学[M].南京:东南大学出版社,2003.

[7]戴彧昕.基于虚拟样机的连续油管作业机注入头研究[D].黑龙江:东北石油大学,2012.