制动特性对重载列车纵向冲动影响的比较

2013-09-20魏伟于海龙

魏伟,于海龙

(大连交通大学 交通运输与工程学院,辽宁 大连 116028)*

0 引言

重载列车因纵向冲动过大导致的断钩、脱轨事故时有发生,因此针对重载组合列车纵向冲动的研究十分必要[1].采用试验方法无疑能直接得到真实结果,但是重载列车编组较长,所需试验费用高昂,而且受试验条件的限制,无法大规模的推广;此外,通过试验方法得到的结果离散性较大,单凭一两次的试验结果很难说明问题与规律;针对一些极限工况以及还未应用的新设备进行预测,试验方法还存在一定的局限性.列车纵向动力学仿真研究是通过模型化列车系统,模拟列车在各种工况下的运行状态 .这一方法以其经济性、易操作性以及可以针对各种工况进行研究弥补了试验方法的不足,是目前针对列车纵向冲动研究的主要方法之一[2-4].

Gruber和Bayoumi提出将列车中的车辆看作仅有一个纵向自由度的刚体模型,各个刚体依次由车钩缓冲器连接[5],在仿真计算列车制动工况时,车辆制动力作为外力分别加入各自的车辆.这一模型可以反映列车中车辆间的相对运动以及纵向冲动,被广大学者普遍接受.列车的制动工况,是列车纵向动力学性能最差的工况之一,也是纵向动力学仿真中最难仿真的工况之一.因为列车制动时,空气制动系统通过列车管中的压缩空气传递控制信号,车辆分配阀根据相应位置的列车管中的压力控制自身制动缸压力的变化.然而受列车管减压特性的限制,列车中不同位置的列车管减压速度并不一致,导致同一时刻各个车辆的制动缸压力不同,使各个车辆的制动力产生较大差异[6].因为列车纵向冲动的根源是制动系统特性的不同步,因此列车制动系统特性获取的准确程度决定着制动工况下的列车纵向冲动仿真的准确度.

针对列车制动系统仿真国外做了很多尝试.文献[7-8]分别利用经验公式得到的列车制动特性进行了列车纵向动力学的仿真计算,并得到了较好的结果,但都是针对紧急制动工况,对于相对复杂的常用制动工况尤其是编组复杂的组合列车难度更大.Luca Pugi等学者利用气体流动理论对列车制动系统进行了基于结构的仿真[9],结果适用性较广,但是利用商业流体软件,对于不同编组的列车需要重新计算,并且文中仿真的制动系统与我国存在差异,还不能完全借鉴.国内对列车制动系统基于结构的仿真研究较少,比较成熟的是文献[10]提到的列车制动与纵向动力学联合仿真系统.

模型化制动系统结构并利用气体流动理论进行仿真的方法能较为真实的反映列车的制动特性以及在不同工况下列车的运行状况(后文称这种方法为制动系统仿真方法),然而列车制动系统结构复杂,非线性因素众多使得针对空气制动系统特性的仿真难度很大.在进行列车纵向动力学仿真时,许多学者为了避开这一部分的研究便利用现有试验数据进行插值.对于单编列车,试验数据插值方法确实在一定程度上反映了列车的制动特性,然而组合列车的制动特性受从控机车和可控列尾的影响,列车在制动工况下会同时存在多个排风源,制动特性比较复杂;组合列车编组方式众多且灵活,加大了数据采集的难度.由于制动系统建模困难以及单编列车试验数据插值出组合列车制动特性的便利性,使利用制动试验特性曲线插值出组合列车制动特性也在纵向动力学仿真中广泛采用(后文称这种方法为试验数据插值方法)[11].

制动系统仿真方法与试验数据插值方法都是目前普遍被学者们广泛接受的方法,但两种方法出发点不同,所得到的制动特性存在差异.本文主要通过对比两种方法在同一工况下仿真结果的差异,分析利用不同的方法所得的制动特性对列车纵向冲动计算结果的影响以及产生原因.

1 两种制动特性获取方法

目前大秦线上运用的Locotrol系统是一种动力分布控制系统,该控制系统利用无线网络传输控制信号,实现了多台机车以及可控列尾的同步控制.列车在制动(缓解)时,可以实现多台机车及可控列尾同时排气(充气),从而使各个车辆接收到制动信号的时间差异相对于传统空气制动系统而言大大降低,有利于减小列车纵向冲动.

Locotrol系统运用实践表明,从控机车及可控列尾的动作存在延迟,因为延迟将影响列车制动系统性能,因此能够获取具有延迟性能的制动系统特性对于组合列车纵向动力学仿真显得更加重要.上述介绍的两种方法都能够获得具有延迟特性的组合列车制动系统性能,但是实现原理不同,下面分别对两种方法如何实现制动源不同步性及实现原理逐一介绍.

1.1 制动系统仿真方法

制动系统仿真方法是利用空气制动系统与纵向动力学系统联合仿真系统获取制动系统特性,该系统在模型化列车制动系统结构,基于气体流动理论的制动特性计算的同时,计算列车纵向振动,可以对列车各种编组及各种工况的纵向冲动进行仿真分析.可以分析管路参数、阀结构参数对空气制动系统的影响[12];分析外界环境对列车制动特性的影响[13];同时也将列车制动系统仿真研究应用于机车风源系统参数优化工作中[14].该系统通过列车试验获取的机车间和机车与列尾间的时间差,将该参数作为输入变量输入到仿真系统中,该变量直接控制机车排气口或列尾装置的开始排气时间.

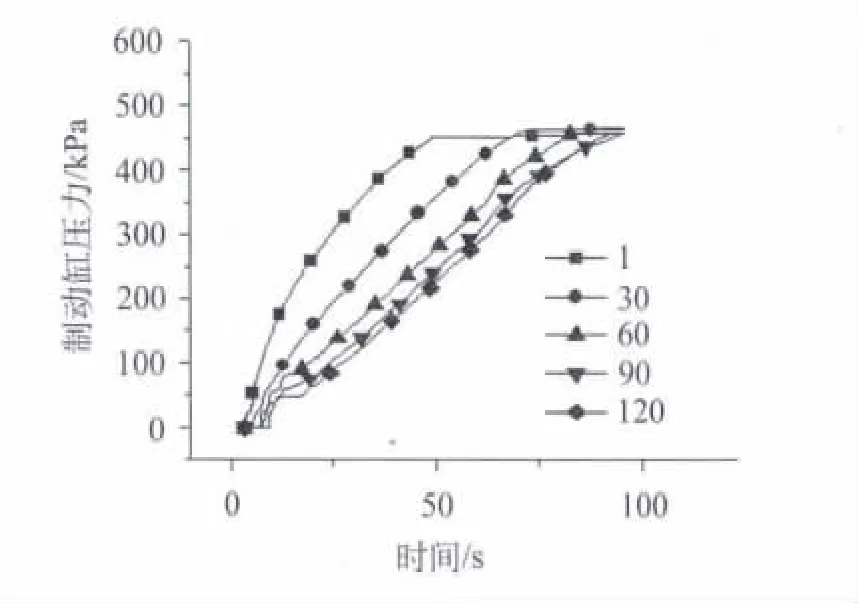

图1是通过列车静置试验得到的编组方式为1辆HXD1+120辆C80的列车在常用全制动工况下的制动特性曲线,从图中可以看出,首车制动缸达到平衡压力时间约为48 s,尾车制动缸达到最大压力的时间为约90 s;首尾车制动缸压力达到最大压力的时间相差为约42 s;中间车(第60车)的制动特性更接近尾车的制动特性;靠近尾部车辆的制动缸升压特性相似程度更高,例如第90车的制动缸升压特性几乎与第120车的相同.而相差车辆数同为30的第1和第30车,制动特性曲线差异则非常明显.

图1 试验得到的制动缸压力曲线

图2是利用纵向动力学联合仿真系统得到的同一编组、同一工况下的制动特性曲线,从仿真结果上看,仿真方法在相同车位上制动缸升压规律及升压速度都与试验数据十分相似,由此可知,仿真方法能体现出列车的主要制动特性.

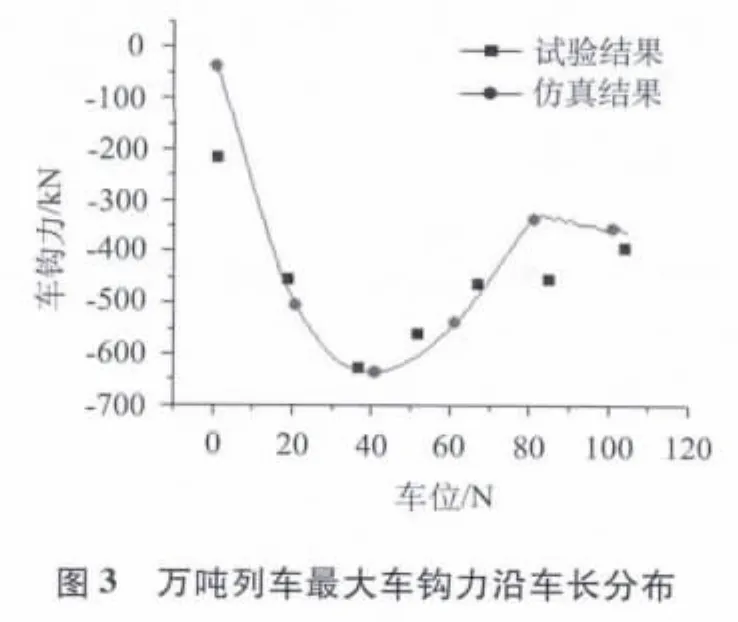

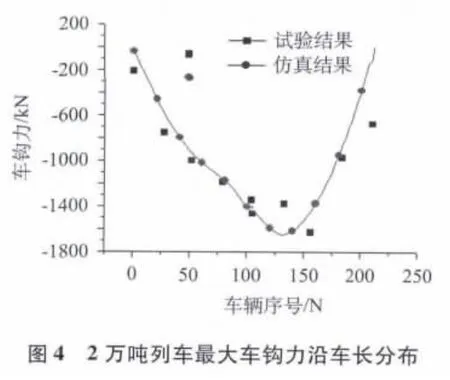

列车制动特性是列车纵向冲动的主要根源,但是其他因素比如缓冲器特性、车钩间隙等因素也往往会对仿真结果产生较大影响.图3、4分别为单编万吨列车及两万吨组合列车在平道常用全制动工况下仿真方法与试验方法所得到的各断面的最大压钩力沿车长分布图,试验数据均来自铁道部在大秦线组织的列车运行试验.由图3、图4可以看出,仿真系统得到的曲线无论是车钩力大小还是变化趋势都与试验数据非常相似.这说明联合仿真方法能较好的反映出单编及组合列车的纵向冲动特性.

1.2 试验数据插值方法的原理

试验数据插值方法是利用同一工况下的单编列车制动试验结果插值出组合列车制动特性.基本原理是:假设制动波由机车向两侧等速匀速传播(首部机车以此速度向后传播),制动波传播速度为单编万吨列车制动波传至尾车的平均速度:由机车位置发出的制动波先达到某辆车时,即认为这一车的制动特性仅受这一机车排风影响;制动波传至此车辆的时刻即为此车辆制动缸起始升压时间,制动缸升压特性即为万吨列车试验中与距机车相同距离的车辆的制动缸升压特性.

因为试验数据插值方法无法体现可控列尾的特性,本文使用试验数据插值方法仅分析1辆HXD1+105辆C80+1辆HXD1+105辆C80编组的2万吨列车常用全制动工况下的制动特性.

图5是插值方法得到的组合列车第10、98、116车及单编万吨列车第10车的制动缸升压特性曲线.由插值方法计算原理可知,第10车仅受头部机车的影响.第98及116车仅受从控机车的影响.而且这三个位置的车辆距离相应机车的位置都是9个车位,所以,它们的制动特性都与单编万吨列车的第10车的相同.制动缸开始升压时间即为制动波速传到这个位置的时间.

图5 插值方法得到的制动缸特性曲线

2 两种方法的仿真结果及对比分析

试验数据插值方法无法反映可控列尾的特性,因此本文主要对比分析无列尾情况下两种制动特性获取方法的纵向动力学计算结果,以2万吨组合列车为例,编组方式为1辆HXD1+105辆C80+1辆HXD1+105辆C80的组合列车在平道常用全制动工况的车钩力.

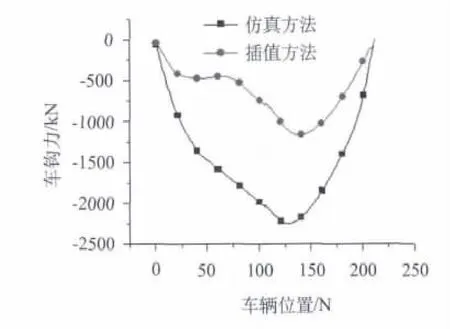

图6是两种方法所得结果的各断面最大车钩力分布的对比图.因为在制动过程中列车中的车钩力主要以压钩力为主,因此图中只给出了制动过程中每辆车最大压钩力沿车长分布图.从图中可以看到,列车最大车钩力发生位置约为125车.制动系统仿真方法得到最大车钩力的结果为2 244 kN;使用试验数据插值方法得到的结果为1 165 kN.两种方法相差约48%.

图6 最大车钩力曲线

上述两种计算方法除了制动特性不同外,其他条件完全相同.因此可以肯定,两种计算结果产生差异的原因就是制动特性不同造成的.

列车制动特性主要表现为制动波传播特性及制动缸升压特性.下面主要从这两个方面比较两种方法所得到的制动特性的差异.

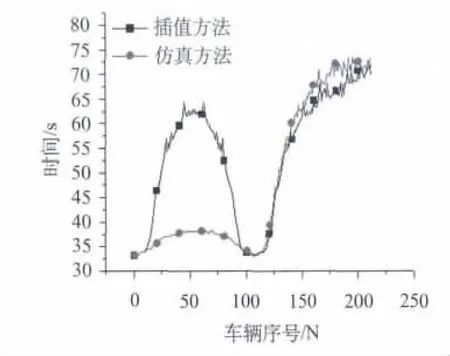

图7是列车中各断面车辆制动缸起始升压时间的分布图,制动缸起始升压时间反映了列车管中制动信号传递的快慢.从图中可以看出,两曲线在两机车中间部分及列车尾部存在一定差异.也就是说假设了制动波传播特性为匀速传播在离机车较远处产生的影响较大.制动波速相同的情况下,制动波传播特性对纵向冲动影响很小.从图7可以看出,仿真方法与插值方法的制动波平均传播速度差异很小,因此制动波传播特性的差异是造成结果差异的原因之一,但并不是主要原因.

图7 列车制动缸起始升压时间

图8为两种方法在常用全制动工况下各车辆制动缸压力达到460 kPa的时间分布图.制动缸压力达到460 kPa所需要的时间可以表明制动缸平均升压速度的快慢,也是制动系统动作一致性的考量.从图中可以看出在25~75车使用两种方法得到的制动特性存在较大差异,其中最大差异处达到25 s.制动系统仿真方法相对于试验数据插值方法,制动系统动作的不一致性更大,因此它可能是两种方法计算的车钩力差异较大的主要原因.

图8 制动缸压力达到460 kPa时间

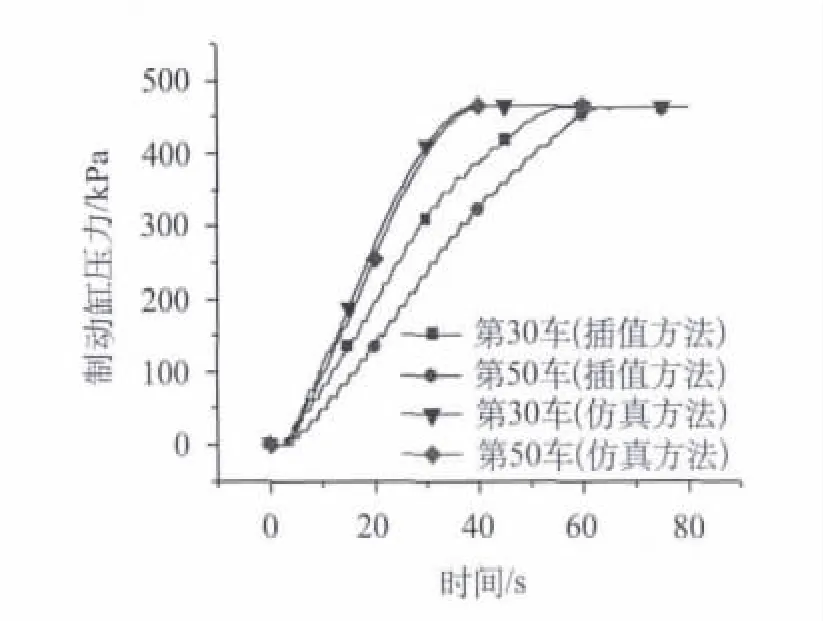

为了清晰分辨制动特性差异的影响,比较这两种方法在25~75车这一区域的制动缸升压特性曲线的差异,在这一区域选取了两辆车的制动特性曲线,分别是第30、50车.图9是两种方法在第30、50车位置的制动缸升压特性曲线.从图中可以看出,仿真方法得到的两个位置的制动特性曲线变化趋势相似,而插值方法的制动特性曲线却差异非常明显.在这一区域,仿真方法得到的制动缸曲线升压速度明显大于插值方法得到的制动缸曲线升压速度.

图9 两种方法得到的30、50车制动缸压力曲线

图10是两种方法在第190车的制动特性曲线对比图.从图中可以看出,两种方法得到的制动特性曲线升压速度较为相似,升压至460 kPa的时间有差异主要是因为制动缸起始升压时间不同造成的.

两万吨组合列车的列车管较长,除了分配阀局部减压作用下列车管少量的排气外,列车管主要通过机车排气口排气,列车管减压速度与车辆所处位置及距机车排气口距离相关,距离机车越近,列车管排气越快.对于两万吨组合列车,位于两辆机车间的车辆,由于两个机车同时排气,这部分车辆对应的列车管排气速度较快,其减压速度是由两个机车共同排气作用的结果;而从控机车后部的列车管只有一侧存在排气口,排气方式与单编万吨列车相似,所以从控机车后部车辆的制动缸压力与单编万吨相似.制动系统仿真方法考虑了组合列车制动系统的这一特性,并且所得结果也符合列车制动系统特性.当组合列车制动时,从控机车前部的车辆制动较快,而其后部车辆制动较慢,导致后部列车有向前冲撞的趋势,从而产生较大的压钩力.试验数据插值方法并没有考虑到任一车辆的制动特性都受两个机车同时影响(尤其是两机车之间部分车辆),忽略了这一特性后,导致从控机车前部和后部车辆的制动缸升压速度的差异程度大大减少,这种差异引起的冲撞也大大减弱,是车钩力较小的主要原因.

图10 两种方法得到的190车制动缸压力曲线

从以往的试验数据来看,对于安装了可控列尾的同样编组的组合列车在常用全制动工况下,制动力都已经达到了1 600 kN左右,如果去除了可控列尾,车钩力必然会大幅增大[1].显然试验数据插值方法与实际情况差异较大.

两万吨组合列车在制动时,在两机车位置会同时存在排风口以排出列车管中的压力空气,在制动时,任一车辆的制动特性都受两个机车同时影响(尤其是两机车之间部分车辆),而试验数据插值方法假设列车中任一车辆的制动缸升压特性仅仅与受一台机车影响,忽略了组合列车的这一制动特性,导致两机车中间部分的车辆升压速度与从控机车后部车辆的升压速度相差不大,是产生车钩力差异的主要原因.

3 两种方法的比较分析

多年的运用实践表明,Locotrol系统并不能完全实现机车的同步控制,而是随着设备使用状况及使用环境的不同,从控机车的动作存在一定的延后,因此分析从控机车延迟时两种制动特性获取方法的准确性具有更实际的意义.

图11是当从控机车存在不同的延迟时间时,两种方法的最大车钩力的变化.从图中可以清晰看到,当从控机车动作滞后时间由0 s增加至8 s时,制动系统仿真方法得到的最大车钩力呈上升趋势,说明随着从控机车的动作时间的延迟,会明显增大车钩力.而插值方法的车钩力随从控机车滞后时间变化是增加后又减小,增加值明显小于制动系统仿真方法获得的车钩力.制动工况下,列车制动系统动作不一致是产生较大纵向冲动的根源,而组合列车的最大车钩力往往发生在第二机车后部,主要是因为两机车之间部分车辆的制动缸升压速度明显大于从控机车后部的车辆制动缸升压速度.如果从控机车存在延迟,主要受从控机车影响的后部车辆制动力会进一步减慢,导致较大向前的挤压力.显然插值方法所得到的制动特性无法反映组合列车中从控机车存在制动延迟对纵向冲动的影响.

图11 最大车钩力随着不同延迟时间的变化曲线

4 结论

列车制动动作不一致是制动工况下列车产生纵向冲动的根源,制动特性准确性决定着纵向动力学仿真结果的可靠性和精度.本文通过对比分析两种制动特性获取方法的纵向动力学仿真结果,得到如下结论:

(1)制动系统仿真方法和试验数据插值方法计算的组合列车纵向冲动存在较大差异.常用全制动时2万吨组合列车差异达到48%;

(2)与试验数据插值方法相比,制动系统仿真方法得到的组合列车制动缸充气速度较快,特别是位于两机车间的制动缸升压速度明显快于试验数据插值方法得到的制动缸升压速度;

(3)组合列车在制动时因为同时存在多个机车排气孔,导致两机车之间部分的车辆的列车管减压速度加快,对应的制动缸升压加快,并且明显大于单编万吨列车相应位置车辆的制动缸升压速度.试验数据插值方法实际上仅仅考虑一辆机车的作用,导致其计算出的制动缸升压曲线不合理;

(4)如果存在从控机车的动作延迟,两种制动特性获取方法得到的车钩力变化规律将出现更大差异.

[1]耿志修.大秦铁路重载运输技术[M].北京:中国铁道出版社,2009.

[2]范振平,李强,黄倩.大秦线2万吨重载列车车钩纵向力特性研究[J].设施与设备,2011,30(3):125-127.

[3]袁革,唐玉川.大秦线开行重载列车新技术的应用[J].铁道运营技术,2009,15(1):44-46.

[4]魏伟.两万吨组合列车制动特性[J].交通运输工程学报,2007,7(6):12-16.

[5]GRUBER P,BAYOUMI M M.Suboptimal control strategies for multilocomotive powered trains[J].IEEE Trains.Autom.Control,1982,27:536-546.

[6]饶忠.列车制动[M].北京:中国铁道出版社,2008.

[7]MOHAMMADI S,NASR A.Effects of the power unit location on in-train longitudinal forces during brake application[J].Vehicle Systems Modelling and Testing,2010,5(2):176-196.

[8]BELFORTE P,CHELI F,DIANA G,et al.Numerical and experimental approach for the evaluation of severe longitudinal dynamics of heavy freight trains[J].Vehicle System Dynamics,2008,46(supplement):937-955.

[9]LUCA PUGIi,ANDREA RINDI,ANDREA GIUSEPPE ERCOLE,et al.Preliminary studies concerning the application of different braking arrangements on Italian freight trains[J].Vehicle System Dynamics:International Journal of Vehicle Mechanics and Mobility,2011,49(8):1339-1365.

[10]魏伟,赵旭宝,姜岩,等.列车空气制动与纵向动力学集成仿真[J].铁道学报,2012,34(4):39-46.

[11]张波.重载组合列车牵引及制动系统的试验与仿真研究[D].北京:中国铁道科学研究院,2009.

[12]魏伟,杜念博.重载列车制动管路对制动性能的影响[J].交通运输工程学报,2011,11(5):49-54.

[13]魏伟,王培强.高原低气压环境下列车制动能力预测[J].铁道车辆,2005,43(12):8-13.

[14]魏伟,项宇航.机车风源系统设计方法研究[J].大连交通大学学报,2010,31(5):1-5.