B630板式输送机限位导向轮的设计安装

2013-09-15闫卫华

闫卫华

(唐山三友化工股份有限公司,河北 唐山 063305)

板式输送机在冶金、煤炭、化工、电力、机械制造及其它行业中均得到了广泛的应用。

板式输送机的优点:可以沿水平或倾斜方向输送各种粉末、块状固体物料,输送距离长,输送线布置灵活,输送能力大;制造全部选用金属材料,适用于高温工况运行;设备使用周期长。缺点:链条、输送料槽数量多,运行部件整体自重大,设备空载能耗高;链条润滑不便,磨损快、噪声大;输送料槽挤卡容易变形,更换困难、维修量大;设备结构较复杂,金属材质造价高。

板式输送机常用的布局形式有水平型、倾斜型、水平倾斜综合型。根据化工生产的运输路线、输送量和工艺作业等要求选择。

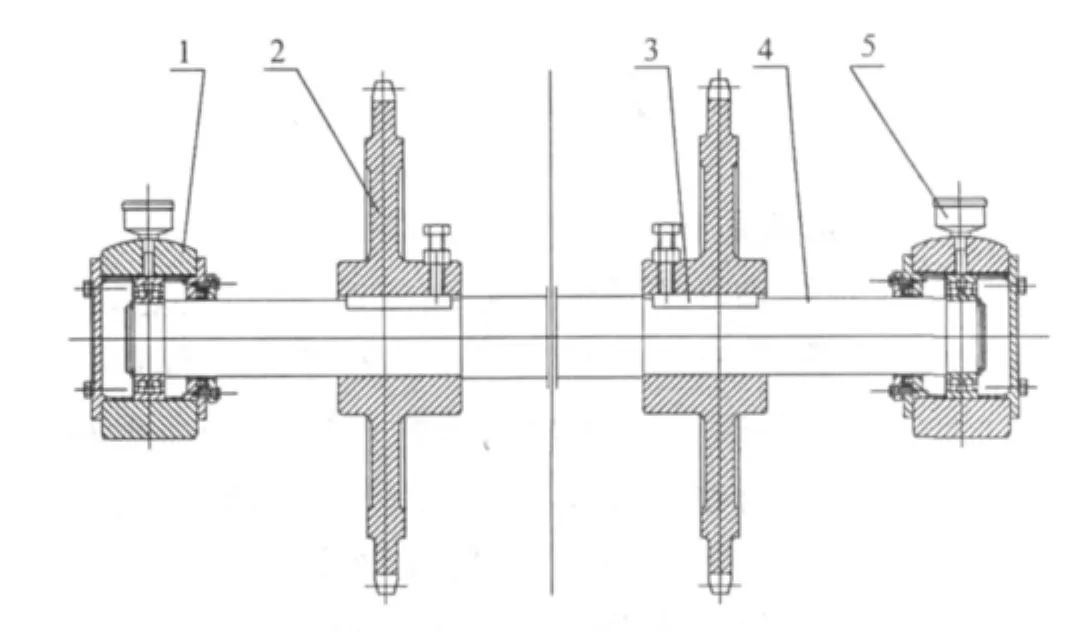

我公司石灰工序输送生灰石(即石灰石与焦炭经过高温煅烧生成的生石灰)采用了综合型布局方式。选用B630板式输送机型号规格为BSP630—104.5,输送槽宽度B=0.63m,链轮中心距L=104.5m,牵引链条p=200mm;驱动轮、张紧轮材质ZG270-540,输送槽 Q235B;设备重量57 300 kg;输送速度V=0.42m/s,输送距离99.5m,输送能力达到200t∕h。

1 板式输送机介绍

1.1 基本结构原理

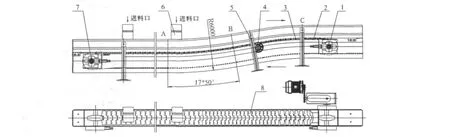

一般板式输送机的结构是由驱动装置、链轮、链条、输送料槽、轨轮、机架、张紧装置等几大部件构成,传动方式是通过驱动轮和改向轮带动链条做往复传动。输送机在一个运行循环过程中,轨轮与轨道之间会出现三次入轨、三次脱轨动作,部位在机尾上轨、爬升段、机头部分。三次入轨动作准确性直接影响整机运行平稳性,尤其是爬升段入轨动作(称为二次入轨)特别关键。如图1中箭头所示,图中AC段为爬升段,AB段为带有R=6 000mm、角度17°50′的转弯段。

1.2 常见故障现象

如图1所示,在物料下落冲击部位或链板的爬升斜坡段(此部位链条与轨道悬空脱离,轨道对链条失去限制导向作用),牵引链条极易受到变向载荷的不良作用,链节会出现无规律弹起、悬空、震动、偏移、变形、挤卡等,致使二次入轨不正,从而极易引发轨轮脱轨、掉道现象,造成轨轮、料斗刮卡,复位故障处理不仅给检修带来繁重的工作量,同时给生产的连续稳定带来了严重的威胁。经过长时间的观察发现,在板式输送机爬升段上轨道部位造成的故障,出现频次最多,损坏最严重,恢复需要时间最长,对连续化工生产影响最大。为了解决该问题,特此研发了板式输送机限位导向轮。

图1 板式输送机限位导向轮位置安装示意图

2 限位导向轮的装配

2.1 导向轮的设计

限位导向轮只需对板式输送机上轨运行的链条在二次入轨时限位导向,就能够大大减少以上各种故障现象。导向轮安装在上下轨道之间,其直径必须小于上下轨道间距,即必须小于驱动轮直径,其基本结构与驱动轮相似。当板式输送机驱动轮转动时,牵引链条向前产生水平运动,导向轮被动与驱动轮同向转动。导向轮转动过程中,其轮齿始终与链条处于持续啮合状态。当链条、料斗、轨轮受到垂直于运行方向(通俗说横向)外力时,其载荷传导至导向轮上,导向轮反作用于链条,限制了链条产生过大的横向位移,从而等效地限制了料斗、轨轮的横向位移量,有效地避免了因料斗横向摆动与密封机罩和机架立柱的刮卡、撞击、摩擦及脱轨等故障,大大地降低了输送机的硬性损伤机率。保证了板式输送机运行的稳定性和可靠性。参见图2中,制造材质选用ZG50,表面淬火处理。

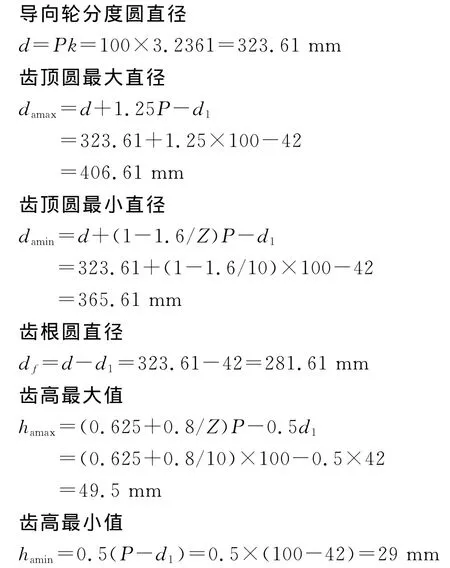

参照机械设计手册滚子链传动设计计算GB1244—85规定标准,导向轮基本技术数据计算如下:

1)基本参数确定:

①由板式输送机可知,配用链条的节距P=100 mm,配用链条的滚子外径d1=42mm。

②导向轮属于从动轮且承载较小,为了使其结构轻巧,查表选定导向轮齿数仅仅大于最小齿数Z=10>Zmin=9,根据齿数Z=10对应查表链轮计算系数k=3.2361 。

2)基本数据计算:

图2 链板机导向轮

2.2 导向轮的组装

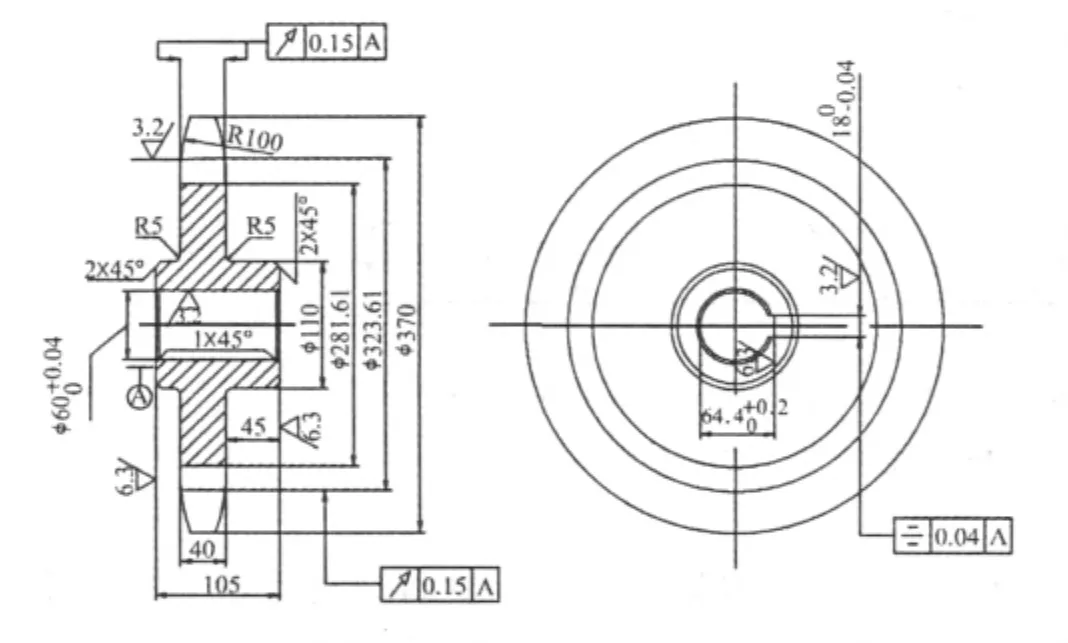

参见图3中,板式输送机限位导向轮在组装时,由链轮通过键与紧固顶丝定位在轴上,链轮装配间距以板式输送机的驱动链轮间距为准,轴的固定以滚动摩擦配用深沟球轴承及相应的紧固件和轴承座为准,轴承装配过程中加入适量轴承润滑油,密封后加装润滑油杯。制作装配精度等级选用7级。

2.3 导向轮的位置

图3 导向轮装配示意图

限位导向轮在安装到板式输送机上时,需根据牵引链条运行轨迹发生变化的位置增加限位导向轮。我公司板式输送机安装选在斜坡爬升段二次入轨偏上位置,限位导向轮安装在机架的立柱上,该链轮为从动轮,不承受任何载荷,不与从动链条啮合,链轮只对牵引链条啮合起到限位、导向作用。

3 结 语

板式输送机在安装了导向轮之后可以对链条悬空后二次入轨起到准确限位、导向作用,有效地防止轨轮脱轨、偏移、刮卡而产生的掉道现象,其稳定性大大优于先前设备,显著降低设备故障率和维护费用,非常有效地促进生产稳定运行。基于导向轮不容易承载过高载荷,故设计上选用简单、紧凑的装配结构,无需投入高额费用,大大减少了设备损坏后的恢复检修工作。板式输送机在纯碱生产应用中多数为集中输送大量物料的单线设备,发挥着生产大动脉的作用。该板式输送机限位导向轮技术已成功获得国家专利局授权。

[1] 任文斗,张兴辉.运输机械设计手册·下册[M].北京:化学工业出版社,1999

[2] 应美玕,梁庚煌.机械化运输工艺设计手册[M].北京:化学工业出版社,1998

[3] 成大先,王德夫,等.机械设计手册·第三册[M].北京:化学工业出版社,1993