等离子刻蚀多晶硅问题解析

2013-09-12马洪江

马洪江,蔡 震

(中国电子科技集团公司第四十七研究所,沈阳 110032)

1 引言

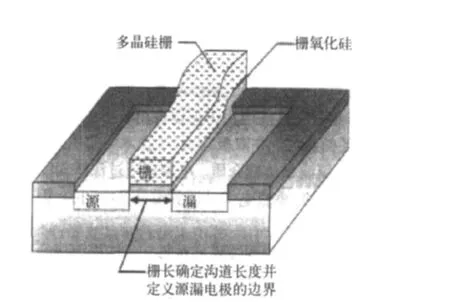

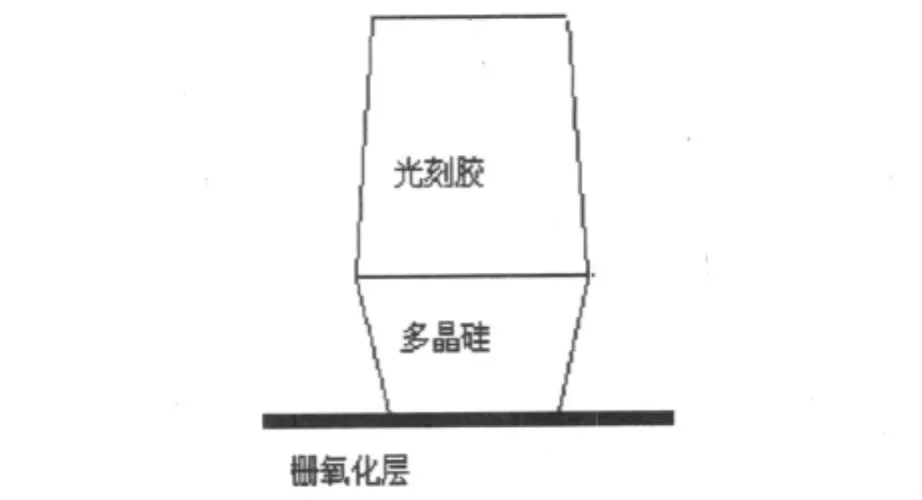

微电子工艺技术发展非常快,而其中一个主要的特征尺寸就是沟道长度。在亚微米工艺的集成电路中,往往使用掺杂的多晶硅作为栅极控制部分。这是由于多晶硅电极与半导体之间的功函数差比较小,有利于降低MOSFET的阈值电压。同时,采用掺杂多晶硅栅来代替常用的铝栅,能够承受比较高的热处理温度,并且还可以作为离子注入时的掩模版,以实现MOSFET中所说的栅极自对准技术并且串联电阻小,这有利于提高器件的工作频率和速度。而多晶硅的腐蚀结果就决定了后来的栅极宽度也就是源漏电极边界,如图1所示。下面对多晶腐蚀的一些问题进行简要的分析和解决。

如果最终的多晶硅栅长度太短,源区和漏区就可能穿通,如果栅长度太长,Ids将减小,从而使IC工作速度缓慢甚至不能工作[1]。

图1 腐蚀后的掺杂多晶示意图

2 基本原理

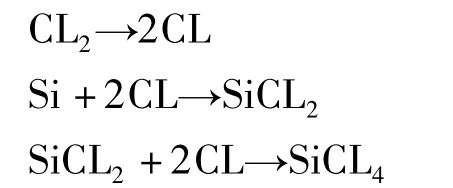

在多晶硅的干法腐蚀中,可以采用含氟基或氯基的气体进行腐蚀,若选用含氟基的气体可以获得很高的腐蚀速率,但多晶硅覆盖在很薄的栅极氧化层上,如果氧化层被穿透,氧化层下面的源-漏极间的Si也将被快速刻蚀。而含氟基气体对二氧化硅也有高的腐蚀速率,所以选用含氯基的腐蚀气体。实际应用中我们选择CL2和He的混合气体作为主要腐蚀气体,反应式如下:

产物之一的SiCL2会形成一层聚合物保护膜:

此保护膜可以保护侧壁,造成各向异性腐蚀[2]。

3 问题实例分析及解决

刻蚀多晶硅通常是一个三步工艺过程,这使得在不同的刻蚀工艺中能对各向异性的刻蚀和选择比进行优化。这三个步骤为:①是预刻蚀,用于去除自然氧化层、硬的掩蔽层(如SION)和表面污染物来获得均匀的刻蚀(这也减少了刻蚀中作为微掩蔽层的污染物带来的表面缺陷),主要采用能刻蚀硅含氟气体。②是腐蚀至终点的主刻蚀。这一步用来刻蚀掉大部分的多晶硅膜,不损伤栅氧化层并获得理想的各向异性的侧壁剖面。③是过刻蚀,用于去除刻蚀残留物和剩余多晶硅,并保证对栅氧化层的高选择比。

我们以LAM 490作为腐蚀设备,选用CL2和He配比作为主刻蚀气体。通过长时间的实验及总结,对几个常见的问题进行分析和解决。

(1)均匀性不好,中间腐蚀速率快

造成此问题的主要原因为电极间隙过大或氦气流过低。解决方法为减小电极间隙或者增加氦气流量,氦气在反应中有助于扩散腐蚀剂,延长离子寿命。

(2)均匀性好,腐蚀速率过低

造成此问题的主要原因有3点,一个是功率过低,导致生成反应离子的数量很少,造成腐蚀速率过低;一个是反射功率过高,过高的反射功率导致了正向功率的损失,此时应注意检查各种硬件是否有问题,射频电缆是否都连接正常,有没有烧坏,反应室内是否有电弧。再有一个就是腐蚀气流过低,影响了反应离子数量的产生,应加大气流量或者检查流量计是否工作正常,计量准确。

(3)腐蚀速率高

造成此问题的主要原因除了跟上面原因相反外,有空气或者潮气都会使腐蚀速率加快,应注意检测反应室的漏率及将要腐蚀的片子进行适当坚膜。

(4)多晶对氧化层的选择比低

正常情况下,因为选用氯气和氦气作为反应气体,因此对下面的栅氧化层有很高的选择比,但在下列情况下应注意,这些会降低选择比:功率高,毋庸置疑离子轰击的能量太高,应注意降低功率;反应室比较脏,导致反应气体中含有腔体内部的碳加快了氧化层的腐蚀。

(5)多晶硅腐蚀后“倒梯形”

腐蚀后多晶硅在SEM下呈现出“倒梯形”的形貌,如图2所示。

图2 腐蚀后的“倒梯形”形貌

这个是多晶硅腐蚀中比较常见的,出现这样的问题主要有以下3点原因:①氦气流量过低,通常情况下氦气与氯气的比例应大于1.5∶1;②硅片温度过高,导致生成的聚合物气化,造成侧向腐蚀,应注意查看水冷系统;③功率过高,过高的功率会使硅片温度上升,减少聚合物的生成,使反应气体能够继续对多晶硅的侧壁进行侵蚀。

4 结 束 语

通过实验总结分析,部分解决了在多晶硅栅电极腐蚀过程中出现的问题,使得刻蚀工序的技术人员能够借鉴已有的一些实验结论,减少在以后的实际工作中出现同样问题的几率,并在出现这样问题的时候缩短相应的修正时间。

[1]曾莹,严利人,王纪民,等.微电子制造科学原理与工程技术[M].北京:电子工业出版社,2003.

[2]刘玉岭,檀柏梅,张楷亮,编著.微电子技术工程[M].北京:电子工业出版社,2004.