旋流分离技术在裂解汽油加氢装置上的应用

2013-09-07秦朝晖

秦朝晖

(中国石化上海石油化工股份有限公司芳烃部,200540)

中国石化上海石油化工股份公司(以下简称上海石化)芳烃部1#芳烃联合装置4#汽油加氢装置为上海石化300 kt/a乙烯改扩建配套装置,于1998年4月建成投产。该装置以上海石化烯烃部2#乙烯装置裂解汽油为原料,通过预分馏塔脱除碳九以上的重组分和碳五以下的轻组分后,再经两段加氢脱除双烯烃、单烯烃和硫、氮、氧、金属等杂质,生产的加氢汽油作为下游芳烃抽提装置的原料。4#汽油加氢装置原设计能力为裂解汽油200 kt,2002年经过增量改造,年处理能力增加到300 kt。

裂解汽油的二段加氢反应是在高温下进行的[1-2],会产生大量反应热,为迅速移走反应热,需要用大量的氢气进行循环。在冬季,由于环境温度比较低,循环氢中夹带液体的现象较为严重,液体进入压缩机,在防喘振阀处形成积液。积液量累积到一定程度就会引起二段反应加热炉联锁,还会造成循环氢压缩机停机,影响装置的长周期稳定运行。

针对4#汽油加氢装置循环氢带液问题,上海石化芳烃部和华东理工大学合作开发了循环氢旋流脱烃工艺技术,设计了相应的气液旋流分离装置,并于4#汽油加氢装置大修期间在该装置氢气分离系统中增设一台旋流分离装置。项目实施后,有效减少了循环氢的带液量,确保了压缩机的正常运行。

1 旋流分离器的设计

1.1 旋流分离器的工作原理

自1885年气体旋流分离器的第1件专利公开以来,旋流分离设备[3]逐渐应用于工业生产,在“气固”、“液固”、“液液”等分离工艺中发挥着重要的作用。与重力分离器、旋风分离器、扩散式分离器、螺道式分离器和串接离心式分离器等气液分离设备相比,气液旋流分离设备具有分离效率高、结构简单、无运动部件、使用寿命长等优点。

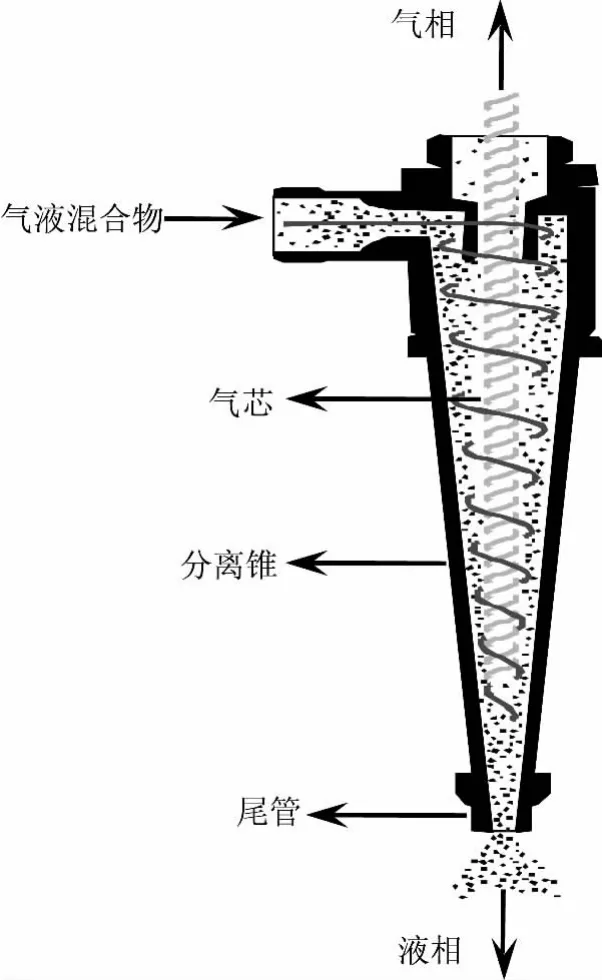

气液旋流分离器的工作原理是依靠连续相-气体、分散相-液滴之间的密度差,利用连续相在旋流器内高速旋转产生的离心力将分散相从连续相中分离出来,从而达到连续相净化和分散相富集的双重目的,具体见图1。

图1显示了气液旋流分离器内部的流态状况:含液气体在一定压力作用下从旋流分离器的进口沿切线方向进入旋流器,形成高速旋转流,经分离锥后因流道截面的改变而增速,形成螺旋流态。同时,因流道截面进一步缩小,旋流速度继续增加,在旋流器内部形成了一个稳定的离心力场,密度大的液滴受到较大离心力作用而被甩向旋流器的壁面,沿轴向向下由底流口流出;密度小的气体受到的离心力较小,在分离锥的中心区聚结成气芯,从溢流口排出,从而实现气体的净化和液滴的富集。

图1 旋流分离示意

1.2 旋流分离器的设计

搭建了冷态模型实验装置,设计了直径分别为 25,50,75,100,150 mm 的旋流芯管,旋流芯管的其他结构和相应的尺寸根据经验及实验确定。

分离性能实验结果表明:直径为75 mm的旋流分离芯管(简称DN75旋流芯管)分离性能和操作弹性最好,因此选择这种规格的旋流分离芯管[4]。然而DN75旋流分离芯管的处理量小,无法满足4#汽油加氢1#芳烃联合装置24 000 m3/h的循环氢处理量要求,因此需要多个旋流分离芯管并联操作。

循环氢的实际操作压力为2.65 MPa,因此在实际操作条件下循环氢的处理量Q*为:

式中,Q为标准状态下循环氢的处理量,即24 000 m3/h。

DN75旋流分离芯管的处理量Qi为60 m3/h,因此需要的旋流分离芯管的数量n为:

考虑到操作工况的波动,选择16根旋流分离芯管,按照一定的方式安装在壳体内。

根据旋流分离理论以及实验室研究结果,为了提高两相的分离效率,4#汽油加氢装置采用了DN75旋流分离芯管,每根旋流分离芯管主要由进料腔、分离锥、尾管和溢流口组成。采用16根旋流分离芯管并联的方式,所有的旋流分离芯管以一定的排列方式固定在一个大的壳体中,壳体被2块隔板从上至下分隔为完全隔开的3个封闭空间:中间腔体为进料腔,旋流分离芯管的进口也全部处于进料腔内;上面腔体为溢流腔,净化后的气体经溢流腔离开旋流分离器;最下面的腔体为底流腔,分离得到的液体从底流不断地汇集到底流腔。当底流腔的液位超过某一设定值时,阀门打开进行自动排料。

2 改造方案及实施效果

2.1 改造方案

4#汽油加氢装置氢气分离系统原先的工艺流程中,裂解汽油一段、二段加氢反应物料分别进入高压分离罐和高压闪蒸罐进行气液分离,与罐顶尾氢合并后进入循环氢压缩机吸入罐,气体进入循环氢压缩机(GB-201)升压,残液则进入火炬系统。此次改造在循环氢压缩机吸入罐进口前新增一台气液旋流分离器,经过旋流分离,顶部净化后的气体进入循环压缩机吸入罐,底部的积液则由液位控制仪排出,送到下游硫化氢汽提塔进行处理。改造后4#汽油加氢装置氢气分离系统工艺流程见图2。

图2 改造后4#汽油加氢装置氢气分离系统工艺流程

2.2 实施效果

2011年11月1#芳烃联合装置4#汽油加氢装置大修期间,在循环氢压缩机吸入罐前增设了一台循环氢旋流分离器。截止到2013年7月,增设的气液旋流分离器已连续稳定运转21个月,目前装置运行稳定,取得了较好的使用效果。

2.2.1 循环氢进出口组成分析

裂解汽油两段反应在临氢状态下进行,因此循环氢纯度的高低影响到催化剂的运行周期。装置在循环氢纯度较高的情况下运行,可抑制催化剂的积炭失活,降低催化剂的床层压降,减缓催化剂的提温速率,从而达到延长催化剂运行周期的目的。旋流分离器投运后分别于2011年12月20,21,22,28 日,对进入旋流分离器前的循环氢气相组分和出口气相组分进行了采样分析并计算这4天的平均值,分析结果(用物质的量分数表示)见表1。

表1 循环氢进出口气相组成 %

由表1可见:由于循环氢夹带的液滴得到有效分离,氢气的纯度有了较大幅度的提高,平均物质的量分数从改造前的82.51%提高到83.38%,增幅达0.87个百分点。循环氢脱烃设施投用后,二段反应器入口温度3个月未作调整,表明催化剂的活性保持良好。

2.2.2 循环氢脱烃量统计

液滴脱除量是评价旋流分离器的重要指标之一。因此分别于 2011年 12月 20,21,23,27,28日对投用旋流分离器后的循环氢脱烃量进行了计量,将旋流分离器罐底出料调节阀的上下游阀门关闭4 h后测量液位高度。旋流分离器内径为800 mm,液位检测总高度为1 400 mm。现场检测数据见表2。表2中体积(V)为计算结果,计算公式如下:

式中,D为内径,mm;H为关闭调节阀4 h后测定的液位高度,mm。旋流分离器罐底检测起始液位按30%控制。

表2 旋流分离器液位变化情况

由表2可见:关闭旋流分离罐罐底出料调节阀4 h后,液滴的平均脱除量为4.02 L,即排液量平均每天24.12 L。循环氢脱烃设施投用后,有效脱除了液烃类,彻底解决了压缩机防喘振阀长期带液的问题。

对脱除的重烃组分进行了分析,具体数据(用物质的量分数表示)见表3。

表3 烃类积液成分 %

由表3可见:循环氢夹带的液体中含有摩尔分数约为90%的碳六、碳七组分。

2.2.3 改造前后蒸汽使用情况

由于循环氢中夹带了大量的重烃液滴,使循环氢的表观相对分子质量远大于氢气的相对分子质量,压缩机的能耗较高。表4为增加旋流分离器前后压缩机的转速、负荷及高压蒸汽用量数据。

表4 旋流分离器投运前后主要技术参数

增加旋流分离器以后,压缩机的转速从平均10 690 r/min提高到10 772 r/min。4#汽油加氢装置大修前压缩机进口压力平均在2.55 MPa左右;大修后由于氢气管网单向阀堵塞等原因,压缩机进口压力偏低,仅维持在2.16 MPa左右,与2011年9月、10月相比,高压蒸汽量减少0.21 t/h(以11月、12月平均值计)。若折算成2.55 MPa的压缩机进口压力,在同样的操作负荷下,高压蒸汽用量减少至8.4 t/h;与未投运旋流分离器相比,高压蒸汽用量减少4.2%,节约蒸汽的效果明显。

3 经济性分析

3.1 直接经济效益

2011年9月、10月循环氢压缩机高压蒸汽量消耗量为8.77 t/h,增加旋流分离器后高压蒸汽用量下降至8.4 t/h左右,即降低0.37 t/h。按每吨高压蒸汽45.18元、装置每年运行8 400 h计算,可产生经济效益61.5万元。

3.2 间接经济效益

项目实施前,硫含量较高的压缩机防喘振阀处烃类积液全部排入火炬罐,通过火炬气液相回收泵输送到4#裂解汽油加氢装置原料罐;项目实施后,液相烃类物料通过循环氢脱烃设施分离后直接送到硫化氢汽提塔处理,有效控制了硫腐蚀对下游设备的影响。

4 结论

(1)开发的循环氢旋流脱烃工艺能够满足上海石化1#芳烃联合装置4#汽油加氢装置工况要求。

(2)4#汽油加氢装置增设旋流分离器后,氢气的纯度(物质的量分数)提高0.87个百分点,每天去除的液滴总量在24 L以上,压缩机平均转速从10 690 r/min提高到10 772 r/min。

(3)4#汽油加氢装置增设旋流分离器后,高压变气用量下降,每年可增加效益61.5万元,并实现了装置的长周期稳定运行。

[1]祁世会.延长裂解汽油加氢催化剂的使用寿命[J].石化技术与应用,2004,22(5):351 -353.

[2]马红江.裂解汽油加氢催化剂研制及工业应用[J].石化技术与应用,2005,23(3):193 -195.

[3]Chine B,Concha F.Flow patterns in conical and cylindrical hydrocyclones[J].Chemical Engineering Journal,2000(80):267-273.

[4] 沈其松.气溶胶微旋流捕获过程实验研究[D].上海:华东理工大学,2012.