树脂醇减压精馏提取1,2-丙二醇的研究

2013-09-07周忠雄刘国跃屈绍广施云海

周忠雄 刘国跃 屈绍广 施云海*

(1上海石化鑫源化工实业有限公司,200540;2华东理工大学化学工程研究所,上海 200237)

树脂醇(Resin alcohols)是由生物质原料转化得到的山梨醇经催化裂解提取的初级产物——多组分二元醇[1],其主要组分为乙二醇(EG)、1,2 -丙二醇(PG)、1,4-丁二醇(BTD)、一缩二丙二醇,甘油等。一般情况下树脂醇中EG(常压沸点197.3℃)、PG(常压沸点 188.2℃)、BTD(常压沸点228.2℃)三者的物质的量分数可分别达到30%、60%和10%。树脂醇直接用于生产不饱和树脂时,不但可以大大降低不饱和树脂制造成本,而且能明显改善其性能,拉伸强度和抗弯曲强度等都高于一般产品。

多元醇中PG的应用更为广泛,可用作不饱和聚酯树脂的原料,在化妆品、牙膏和香皂中可与甘油或山梨醇配合用作润湿剂[2],在染发剂中用作调湿、匀发剂,也用作防冻剂,还用于玻璃纸、增塑剂和制药工业[3,4]。

本文利用Aspen Plus模拟软件对以树脂醇为原料的连续精馏过程进行模拟计算,考察理论塔板数、回流比、系统压力等工艺条件对分离效果的影响。在此基础上,采用负压间歇精馏的方法对混合二元醇的分离进行研究,以期得到较高纯度的PG产品,为后续的工业化生产提供理论和实践经验。

1 流程模拟软件对工艺参数的计算

由于树脂醇中各主要成分间的沸点相差不大,给混合物的分离造成一定的困难。为了更好地了解树脂醇的分离效果,采用Aspen Plus软件对实验原料的负压连续精馏进行模拟计算,考察精馏塔的理论塔板数、回流比、系统压力等对分离效果的影响,并对工艺参数进行优化。模拟计算流程设置如图1所示。

图1 负压精馏塔模拟计算流程

1.1 理论塔板数

理论塔板数的多少对树脂醇组分间的分离程度和塔顶产品的纯度有影响。表1是系统操作压力为8 kPa、回流比为3的条件下,精馏塔的理论塔板数对塔顶温度、耗能以及塔顶PG物质的量分数的影响,图2为上述条件下理论塔板数与PG增量/理论塔板数增量的关系图。

PG增量/理论塔板数增量定义为:塔顶PG物质的量分数的增加与理论塔板数增量的比值,其中增量的计算方法为后续各点与第1个计算点的差值。

表1 理论塔板数对塔顶产品的影响

图2 理论塔板数与PG增量/理论塔板数增量的关系

由表1、图2可知:理论塔板数对塔顶温度的影响不大,而且塔的耗能随理论塔板数的增加而减小,塔顶PG物质的量分数随理论塔板数的增加而增加。结合塔顶产品PG物质的量分数和经济因素,较适宜的理论塔板数为30。

1.2 回流比

回流比对于任何方式的精馏来说都是一个重要的操作参数,回流比的改变可以直接影响到分离的效果。回流比的增大能够提高塔顶产品PG物质的量分数,但也增大了塔的能耗,因此必须结合工艺要求和能耗指标来设定回流比。图3为模拟计算中回流比与塔顶产品中PG物质的量分数的关系,图4为回流比与PG增量/耗能增量的关系。

由图3、图4可知:回流比的增加虽提高了塔顶产品中PG物质的量分数,但总体上耗能在不断地升高。结合工艺要求和能耗指标,较适宜的回流比为2.5。

图3 回流比与塔顶产品中PG物质的量分数的关系

图4 回流比与PG增量/耗能增量的关系

1.3 系统压力的影响

系统压力是影响减压精馏操作的又一个重要因素。计算中设定回流比为2.5,理论塔板数30。改变塔的操作压力,计算塔顶PG物质的量分数和塔釜的能耗量,结果如表2所示。

表2 系统压力对塔顶产品中PG物质的量分数的影响

由表2可知:在较适宜回流比下,压力对塔顶产品中PG物质的量分数影响并不是很大,而只是对塔顶温度有明显的影响。耗能方面,压力的降低反而会增加耗能,这是因为在进料量相同的条件下,负压环境会使塔内的物料蒸发量增大,而蒸发量越大,需要供给的能量也越大。

2 实验部分

2.1 实验仪器及条件

直径30 mm、高度1 500 mm的玻璃真空精馏塔,塔顶为带电磁阀控制的冷凝头,塔釜为1 000 mL玻璃丝口烧瓶,自制;GC-450型气相色谱仪,美国瓦里安(Varian)公司生产;氢火焰离子化检测器。

分析条件为:色谱柱柱温190℃;气化室和检测器温度220℃;载气为流速60 mL/min的高纯度氮气、压力为160.17 kPa的氢气和压力为150.36 kPa的空气。

2.2 实验原料

树脂醇原料由上海鑫岳装饰材料公司提供,其原料经气相色谱分析可知,原料液中主要含有EG、PG、BTD的质量分数分别为24.98%,60.66%,5.60%。

2.3 实验装置与流程

分离实验系在实验玻璃填料精馏塔中进行,其中填充有玻璃丝填料,该玻璃丝填料的优点是质量轻、压降低,单位等板高度也较低。该精馏过程的工艺流程如图5所示[5]。

图5 减压精馏实验工艺流程图

实验前先在蒸馏瓶中加入原料液,塔顶冷凝冷却器通冷却水冷却,然后开启真空泵对系统进行抽真空处理,塔内的压力用U形汞压差计测量,利用调节阀使塔内操作压力保持稳定。开启塔釜电热碗加热器电源,并通过调节器控制塔釜的加热量与釜温,塔体的保温电压由调压器进行调节与控制。回流比的大小由塔顶冷凝器回流、出料阀门的开度来调节。

3 实验条件和塔顶产品分析

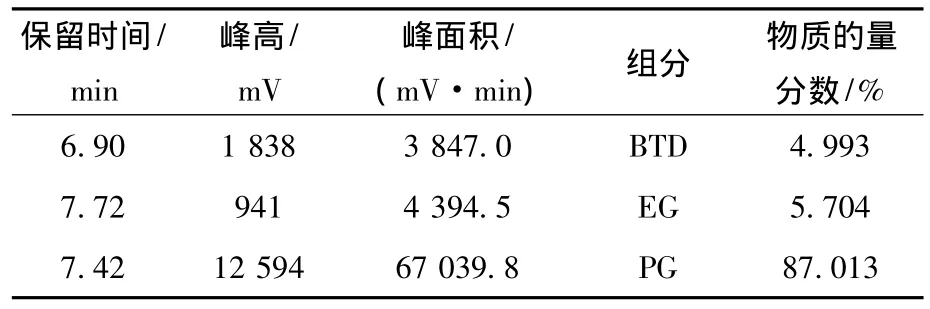

根据模拟计算结果,利用实验室设备,采用间歇操作方式对该树脂醇样品进行分离实验。限于设备条件,实验室填料塔的理论塔板数经估算为18左右。在塔顶操作压力为4.0~8.0 kPa,回流比为3.0的条件下,实验得到的塔顶产物经气相色谱仪分析主要为PG(1,2-丙二醇),其物质的量分数在87%(质量分数89.2%)以上,气相色谱(毛细管色谱柱)分析图谱及产品主要成分如图6和表3所示。将该结果与理论塔板数18、回流比2.5~3.0和塔顶压力4.0~8.0 kPa等模拟结果加以比较,可以看出实验结果与模拟计算结果较为吻合,印证了模拟计算结果的准确性,利用该软件进行工艺参数模拟计算是切实可行的。

图6 塔顶产品组成色谱分析

表3 塔顶产品主要成分分析表

图6、表3表明:采用负压精馏的方法可对树脂醇进行分离,从中可提取到物质的量分数较高的PG产品。

4 结论

实验结果表明,采用间歇减压精馏的方法可对树脂醇中的PG进行分离和提纯,从而得到较高物质的量分数的PG产品,实际分离提纯数据与计算机模拟结果基本吻合。同时,结合工艺要求和能耗指标,通过模拟计算的结果表明:树脂醇间歇减压精馏法工艺中,较适宜的理论塔板数30,回流比2.5,在此条件下,精馏塔塔顶PG产品的物质的量分数可达92%;同时,在此条件下,精馏系统的操作压力对塔顶产物中PG物质的量分数影响不大,而对塔顶温度影响较大。

[1]姜增琨.木质生物质液化、催化裂解及加氢裂解制备多元醇类化合物的研究[D].北京化工大学,2012.

[2]郑军.1,2丙二醇国内外生产现状及发展前景[J].热固性树脂,2009,24(1):58 -62.

[3]冯建,袁茂林,陈华,等.甘油催化氢解的研究与应用[J].化学进展,2007,19(5):651 -658.

[4]冯建,熊伟,贾云,等.Ru/TiO2催化剂上甘油氢解制1,2-丙二醇[J].催化学报,2011,32(9):1545 -1549.

[5]施云海,乐清华,许振良,等.减压蒸馏分离甲醇和1,2-丙二醇混合物[J].齐鲁石油化工,2000,28(4):257 -259.