接力换绳法在贯流式机组大轴吊装中的应用

2013-09-05李博伟刘慧凤张军智

王 龙,李博伟,刘慧凤,张军智,任 岩

(1.中国水电顾问集团西北勘测设计研究院,陕西西安 710065;2.广东省源天工程公司,广州增城 511340;3.华北水利水电学院,河南郑州 410002)

1 前 言

真纳水电站位于巴基斯坦Punjab省Mianwali地区Kalabagh镇下游约5km处的真纳拦河闸的右岸,利用真纳拦河闸形成的水位落差,开挖明渠引水,修建厂房发电。枢纽工程由引水渠、厂房、尾水渠和开关站等组成。电站安装8×12 MW竖井贯流式水轮发电机机组,电站主要任务是发电,多年平均发电量6.07亿kW·h。

竖井贯流式水轮发电机组是开发超低水头水力资源的良好机型,其结构特点为将发电机布在水轮机上游侧的一个金属壳体或混凝土竖井中,发电机与水轮机通过行星齿轮增速装置相连接。该机组除具有一般贯流式水轮机的优点外,因发电机和增速装置布置在开敞的竖井内,通风、防潮条件良好,运行和维护方便。本文结合真纳水电站机组实际特点,论述采用接力换绳方案对机组大轴进行吊装。尽管施工难度稍有增加,但该方案以数个手动葫芦替代大轴吊装专用移动工具,减少了机组制造的成本。在大轴吊装的实际操作中各手动葫芦的配合良好,从大轴安装完毕到吊装到位,仅需要半天即可完成,吊装过程满足相关规程规范,满足工程进度上的要求。

2 水轮机、大轴、桥机主要技术参数

2.1 水轮机

型号 GZ(1157)-WS-650

额定水头 4.8m

最大水头 6.2 m

最小水头 3.2 m

额定功率 12.8MW

额定转速 72.67r/min

转轮直径 6.5m

2.2 大轴

重量 22.1t

外形尺寸 5 600mm×φ800mm

2.3 桥机

型号 125/32/10t,Lk=18.5m

起重机跨度 18.5m

主钩起重量 125t

副钩起重量 32t

主钩起升高度 26m

副钩起升高度 36m

主钩起升速度 0.1~1 m/min

副钩起升速度 0.5~5 m/min

3 方案论证分析

按照以往卧式水轮机大轴吊装惯例,大轴采用桥机主钩配合移动装置(移动台车或者吊装工具车轮)进行吊装。吊装流程大体如下:大轴吊入机坑前,在安装间试吊,保持水平状态后吊入机坑内再慢慢转动45°或者90°,使之顺水流方向,找正位置,下落大轴,使水导轴承壳的承重面落于台车上或者使大轴吊装工具支架滚轮落在导轨上;松掉桥机主钩钢丝绳,分别用预先设置在导水机构内环下游侧±X方向处的手动葫芦和导水机构外环下游侧±X方向处的手动葫芦牵引大轴向下游移动,直到大轴就位为止;分别将组合轴承支撑环与座环上游侧法兰面、水导轴承与内配水环法兰板把合,等轴线调整后,再分别打定位销。

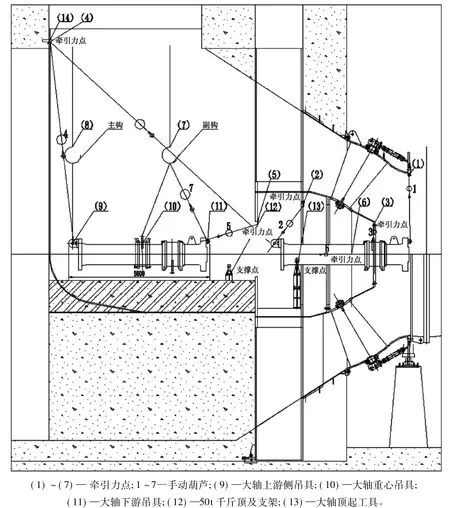

真纳水电站机组型式为竖井贯流式,为了减少机组造价,厂家在大轴设计中取消了常规贯流式机组设置的大轴吊装移动装置。在主机厂提供的吊装方案中,仅利用3个20t手动葫芦接力配合大轴顶起工具(见图1)将大轴吊入就位。笔者认为,上述方案很难满足本电站大轴吊装的要求。首先,大轴吊入竖井以及管型座内,为了使大轴往下游移动,需要在管型座内部±X合适位置设置1个提供牵引力的手动葫芦。另外,贯流式机组的特殊结构(竖井和管型座上部支撑之混凝土实体)阻断了桥机吊装大轴的行进路线。因此,在大轴进入竖井并往下游(水轮机转轮方向)移动过程中,导水机构内配水环上游侧、下游侧以及导水机构外配水环下游侧各需要配置一个手动葫芦以备大轴下移过程中桥机主、副钩换绳之用(见图1)。这样总计至少需要6个手动葫芦。主机厂提供吊装方案中手动葫芦数量不够,大轴吊装的安全系数较低。其次,真纳水电站装机共8台,安装强度比较大,采用3个电动葫芦吊装方案会造成整个安装进度滞后,影响工程进度。本文结合厂家设计吊装方案并根据现场实际情况,采用接力换绳方法将大轴吊装就位。该方法与以往灯泡贯流机组的大轴吊装比较,虽起重设备多、人力投入大,但减少了机组制造的成本。

4 大轴接力换绳吊装步骤

4.1 大轴吊装条件及准备工作

图1 吊点布置

导水机构安装完毕后,装配大轴,水导轴承瓦,安装大轴上、下游两侧及重心位置吊装工具。承重支座要求良好的水平度及足够的刚度。在竖井基础上游侧上部混凝土中的预埋垫板上焊接厚度为60mm拉环(其结构形式同下述管型座上游侧吊耳),并记做牵引力点⑷,使用1个10t手动葫芦配合1个12t卸扣及1条规格为φ16mm×16m的钢丝绳连接在大轴上游侧法兰面,用作平衡大轴吊装过程中下游方向牵引力。与牵引力点(4)连接的手动葫芦记做手动葫芦4。管型座上游侧面+Y方向用螺栓把合1只厚度为60mm的吊耳,此吊耳记做牵引力点(5),吊耳上配合1个25t卸扣,卸扣连接1个20t手动葫芦和绳头,用做临时吊点。牵引力点(5)上连接的手动葫芦记做手动葫芦5。竖井内部布置一个临时支撑架,支撑架配合30t千斤顶以备吊装过程中副钩与临时吊点的换绳之用。

管形座内部进人井下方螺栓把合1只厚度为60mm的吊耳,此吊耳记做牵引力点(2),吊耳上配合1个25t卸扣,卸扣连接1个20t手动葫芦和绳头,用做临时吊点。与牵引力点(2)连接的手动葫芦记做手动葫芦2。内导环下游侧+Y方向处利用1个25t卸扣连接1个20t手动葫芦和绳头,用做临时吊点,此吊点记做牵引力点(3)。与牵引力点(3)连接的手动葫芦记做手动葫芦3。外导环下游侧+Y方向处利用1个25t卸扣安装1个20t手动葫芦和绳头,用做临时吊点,此吊点记做牵引力点(1)。与牵引力点(1)连接的手动葫芦记做手动葫芦1。内导环中间肋板孔±X方向处分别利用2个10t卸扣连接2个5t手动葫芦和绳头,用做临时吊点,此处吊点记做牵引力点(6)。与牵引力点(6)连接的手动葫芦记做手动葫芦6。其中各个吊耳、吊点的序号(1)~(7)与其上连接的手动葫芦1~7一一对应,具体位置见图1。

4.2 桥机主副钩吊装大轴

桥机主、副钩就位,桥机主钩悬挂1条φ36mm×16m钢丝绳,钢丝绳分两股连接于大轴上游侧吊耳。桥机副钩上分别悬挂1条φ36mm×16m钢丝绳、1条φ24mm×8m钢丝绳及1个10t手动葫芦,副钩记做牵引力点(7)。牵引力点(7)处连接的手动葫芦记做手动葫芦7。副钩上悬挂的φ36mm钢丝绳连接在大轴中心位置侧的吊具,副钩上悬挂的φ24mm钢丝绳和10t手动葫芦7则连接大轴下游侧的吊具。在安装间对大轴进行起吊前的水平调整,调整水平后将大轴吊入机坑并下降至机组中心线,运行桥机小车,将大轴向下游移动少许。

4.3 大轴中心吊具进入管型座前、后接力换绳及大轴下移

将手动葫芦4连接在大轴上游侧法兰面螺栓孔上。手动葫芦2、手动葫芦6及手动葫芦5分别连接在大轴下游侧法兰面螺栓孔上。手动葫芦4、手动葫芦5及手动葫芦2逐渐抽紧,副钩上手动葫芦7逐渐放松直至松掉①。利用手动葫芦6抽紧、手动葫芦4放松使大轴逐渐下移。当副钩逐渐靠近竖井顶端下游侧混凝土边壁,利用支墩处设置的50t千斤顶(见图1)作支撑,将手动葫芦5连接在重心吊具处,并且逐渐拉紧,而副钩逐渐松掉②。

利用手动葫芦4的放松和手动葫芦6、手动葫芦2的抽紧使大轴逐渐下移。当中心吊具进入管型座前,利用支撑座处16t千斤顶作支撑,逐渐将手动葫芦5松掉③,使大轴继续下移少许。

当中心吊具进入管型座内部后,而此时主钩并未靠近竖井顶端下游混凝土边壁,副钩从管型座竖井内放下,并连接大轴中心位置侧的吊具、已松掉的手动葫芦5后悬挂在大轴上游侧吊具上并拉紧,主钩逐渐松钩直到松掉④。

将手动葫芦6连接点从大轴下游侧法兰面螺栓孔更换到大轴重心吊具上,利用手动葫芦6抽紧、手动葫芦4放松,各受力葫芦相应配合使大轴逐渐下移。

4.4 副钩靠近管型座下游侧扶梯后接力换绳及大轴下移

利用支撑座处16t千斤顶作支撑,将手动葫芦3连接在大轴下游侧吊具上并逐渐抽紧,将手动葫芦2从大轴下游侧法兰面上逐渐松掉,松掉后的手动葫芦2连接在大轴重心吊具上,并逐渐抽紧。副钩逐渐松钩直到完全松掉⑤。

利用手动葫芦6抽紧、手动葫芦4放松,各受力葫芦相应配合使大轴逐渐下移。

4.5 大轴下游侧吊具抵达内导环下游面接力换绳及大轴下移

将手动葫芦1连接在下游侧吊具上并逐渐抽紧,而手动葫芦3逐渐放松直到无力⑥。将手动葫芦3连接在重心吊具上并逐渐抽紧,而手动葫芦2逐渐放松直到松掉⑦,放松后的手动葫芦2连接在大轴上游侧的吊具上并逐渐抽紧。手动葫芦5逐渐放松⑧,手动葫芦4逐渐抽紧。

拉紧下游侧手动葫芦6,逐渐松开手动葫芦4,其他葫芦相应配合使大轴向下游侧走,直到整个大轴整体到位。

注:文中①~⑧为大轴吊装过程中接力换绳施工节点。

4.6 手动葫芦、吊具的移除

将水导轴承座下方连接板与内导环水导支撑座利用定位销钉固定,大轴顶起工具将大轴逐渐顶起并逐渐受力,将各个葫芦按照位置由上游至下游方向逐渐松开,确认大轴稳固后后便可悉数松掉。待轴线调整验收合格、增速器就位调整完毕,随后拆除安装用吊具。

5 吊装用具及计算

5.1 受力计算(吊耳、螺栓材质为Q235)

(1)吊物总重为0.221×103kN(25t),主钩吊装绳受力(φ36mm)为 F1max=0.221×103kN(<25t),副钩吊装绳受力(φ24mm)F2max=0.221×103kN(<25t),起吊时主钩 F1=0.082×103kN、副钩 F2=0.165×103kN、手动葫芦F3=0.165×103kN。

(2)管型座上游侧吊耳强度计算:因为换钩频繁,因此按最大受力考虑。宽度300mm,内径为110mm,厚度为60mm,τmax=4.83 MPa<[τ]=235 MPa。

(3)大轴重心位置吊具强度计算:因为换钩频繁,因此按最大受力考虑。吊柱直径为120 mm,长为145mm,τmax=21.68 MPa<[τ]=235 MPa。

(4)管型座下游侧吊耳强度计算:因为换钩频繁,因此按最大受力考虑。宽度100mm,内径为60mm,厚度为 40mm,τmax=61.3 MPa<[τ]=235 MPa。

(5)连接螺栓强度计算:管型座上游吊耳侧螺栓为2个M72螺栓,取受力直径为66mm。螺栓剪力 τmax=17.90 MPa <[τ]=235 MPa。大轴重心处吊具6个M42螺栓,螺栓拉应力τmax=23.20 MPa<[τ]=235 MPa。下游吊耳侧螺栓为2个M36螺栓,取受力直径为 30mm。螺栓剪力 τmax=136.11MPa <[τ]=235 MPa。

5.2 吊装设备

钢丝绳 φ36mm×16m一对、φ24mm×8m一条、φ16mm×16m一条,10m麻绳2条;25t卸扣4只、12t卸扣3只,6.5t卸扣2只;20t手动葫芦4只、10t手动葫芦3只、5t手动葫芦2只、2t手动葫芦1只;30t千斤顶1个、16t千斤顶2个;大于20t起吊绳头若干。

6 大轴接力换绳吊装的注意事项

(1)发电机竖井开口上下游长度(6 015mm)大于含吊装工具机组大轴长度(5 050mm),因此,与常规贯流式机组大轴吊入发电机竖井需要旋转转动45°或者90°不同,竖井贯流式机组大轴在安装间试吊之后直接调节大轴轴线为顺水流方向,然后直接吊入发电机竖井内。

(2)在大轴吊入发电机竖井内部并往下游移动过程中,各个接力换绳先后顺序必须正确,以免在大轴吊装过程出现事故。

(3)为了增速器连接法兰与管型座上游侧法兰、大轴卡位工具与管型座下游侧法兰、导水机构内水导环下游侧法兰与转轮以及管型座外导水环法兰与转轮室法兰之间把合正确,图1中(1)、(2)、(3)、(5)各个牵引力点的吊耳均采用螺栓把合正确,严禁采用焊接方式。

(4)在大轴吊装过程中,应采用有效的措施防止内操作管滑出。

7 结束语

采用接力换绳法与以往灯泡贯流机组的大轴吊装相比较,其起重设备多、人力投入大,但可减少机组制造的成本。在大轴吊装的实际操作中各手动葫芦的配合良好,从大轴安装完毕到吊装到位,仅需要半天工期即可完成,满足工程进度要求。

[1]刘瑜,王振刚.东江枢纽水轮机组大轴和轴承安装技术[J].人民长江,2008(10).

[2]于合春,周玉龙.大顶子山航电枢纽工程灯泡贯流式机组大轴组装、吊装及轴线调整工艺浅析[J].水利水电技术,2008(12).

[3]沙锡林.贯流式水电站[M].北京:.中国水利电力出版社,1999.