基于抗撞性和设计空间的薄壁直梁参数优化*

2013-09-04申国哲马洪波刘立忠

申国哲 马洪波 刘立忠 胡 平

(大连理工大学)

1 前言

目前,汽车正面碰撞时主要依靠车身前部结构件压溃区的塑性变形来实现吸能,且主要通过前端底架结构的大变形来缓和冲击和吸收碰撞能量。而前端底架结构中的前纵梁是缓和冲击和吸收碰撞能量的最主要结构,设计良好的汽车前纵梁在正碰时吸收的能量能达到总吸收能量的50%以上,是最重要的吸能元件[1]。

为提高车身的抗撞性,在不改变汽车车身结构及其造型的情况下,合理选择前纵梁的结构及截面尺寸非常关键。同时,作为车身前部主要结构件的前纵梁,如果在具有同等抗撞性的前提下结构尺寸越小,即前纵梁所占用的设计空间越小,则可为其它结构提供更多的布置空间,从而使汽车的整体布局更加合理。研究表明,汽车前纵梁的结构及失效形式与薄壁直梁相似,因此可选择薄壁直梁来进行研究,将其结果用于前纵梁设计[2]。国内外的很多学者对薄壁直梁件进行了相关试验和仿真研究[3~8]。本文针对几种直梁件,在等周长和相同的碰撞条件下,选出碰撞性能较优的截面形状,并对所选直梁件进行截面尺寸、板厚和材料强度的正交试验设计,最后采用响应面法进行了优化。

2 基本理论

在进行汽车前纵梁抗撞性问题的优化设计时,采用响应面法[9]可快速且高效地近似求解。本文根据功效系数法[10]将原多目标优化问题转化为单目标优化问题,并采用响应面法对单目标问题进行优化。

2.1 功效系数法

功效系数法是采用q个功效系数di(i=1,2,...,q)分别表示q个目标函数fi(x),然后使这些系数的几何平均值Φ(x)趋于最大,此时得到的优化设计方案为最优方案。

式中,di、Φ(x)∈[0,1],且 di和 Φ(x)越接近 1 越好。

则对于目标函数 fi(x),i=1,…,q,其功效系数可定义为:

式中,γi为第i个目标在设计空间的上限值;βi为第i个目标在设计空间的下限值。

2.2 响应面法

在设计空间内,响应与独立设计变量之间的未知关系可表示为设计变量x与实际响应Y之间的函数关系:

在设计空间内选取M(M>N)个设计样本点x(i)(i=1,2,…,M),得到已知响应值向量 y=[y(1),y(2),…,y(M)]T,基于最小二乘法使 E(α)趋于最小,确定待估参数α:

式中,Φ为由M(M>N)个设计点处的基函数组成的矩阵。

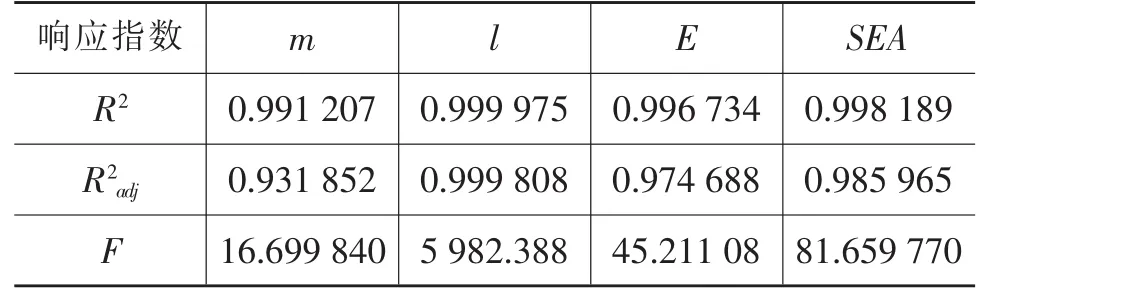

得到响应面后,利用方差分析中的决定系数R2、调整决定系数R2adj和F检验法检验拟合程度[11]。

3 薄壁直梁件截面形状选择

针对6种简单易用且厚度 (2 mm)、长度(400 mm)、截面周长(400 mm)、材料强度(300 MPa)均相同的薄壁直梁,采用台车模型进行正面碰撞仿真。薄壁直梁材料的密度为7830 kg/m3,弹性模量为210 GPa,泊松比为0.3。选用Cowper-Symonds模型并考虑应变率的影响,对于低碳钢,应变率参数取C=40,P=5[12]。6种直梁截面形状和碰撞50ms后的变形如图1所示。

图1中,由于方案1直梁截面的纵向不对称,如果直接与刚性墙撞击易产生欧拉变形或较差的压溃变形,为此根据文献[4]和文献[13],采用台车碰撞模型来准确反映直梁的变形情况。台车模型采用C-NCAP侧面碰撞移动壁障模型,去掉壁障模型前部的缓冲吸能结构,并将薄壁直梁固定在壁障模型的前端,此时整个碰撞系统质量为0.9392 t(台车质量为0.9364 t)。带有薄壁直梁的台车模型以8 m/s的初速度撞击刚性墙,碰撞时间为50 ms,如图2所示。

由图1可看出,在台车模型碰撞仿真中,6种方案的薄壁直梁均保证了良好的压溃变形性能。各方案薄壁直梁的吸能和压溃距离对比如表1所列。由表1可知,在吸能相差较小的情况下,方案4的压溃距离最小,通过吸能与压溃距离的比值也说明方案4具有最好的吸能效果。所以,在其它条件都相同而仅改变薄壁直梁截面形状的情况下,方案4在单位压溃距离下可吸收更多的能量(0.18 kJ/mm),是所要选定的较优截面形状的薄壁直梁。

表1 各方案薄壁直梁碰撞吸能和压溃距离对比

4 薄壁直梁参数优化

4.1 问题描述

由于方案4直梁截面的纵向和横向都对称,其直接与刚性墙撞击就可得到很好的变形效果,而且与台车模型相比还可节省大量的计算时间,所以采用图3所示的碰撞模型。

图3中,梁的长度为400 mm,质量为2.893 kg,两端均焊接衬板以保证碰撞结果的准确,并将梁的末端固定,利用附加0.6 t质量的刚性墙以50 km/h的初速度正面撞击薄壁直梁。模型中的薄壁直梁和衬板采用4节点BT壳单元进行简化,单元尺寸为5 mm×5 mm,焊接单元为rigid焊接单元,焊点间距为35 mm。薄壁直梁截面形状及尺寸如图4所示。

将薄壁直梁的截面尺寸 (L1、L2、L3、L4)、板厚 t和材料强度 σs等 6个参数作为优化设计变量,碰撞条件、焊接及约束等因素均相同,优化后的直梁质量不能超过初始模型的近似质量2.9 kg。优化目标是使薄壁直梁获得最优的抗撞性能,抗撞性可由最小压溃距离l、最大总吸能E和最大比吸能SEA综合评价,即可通过由l、E和SEA的功效系数构成的几何平均值来评价。

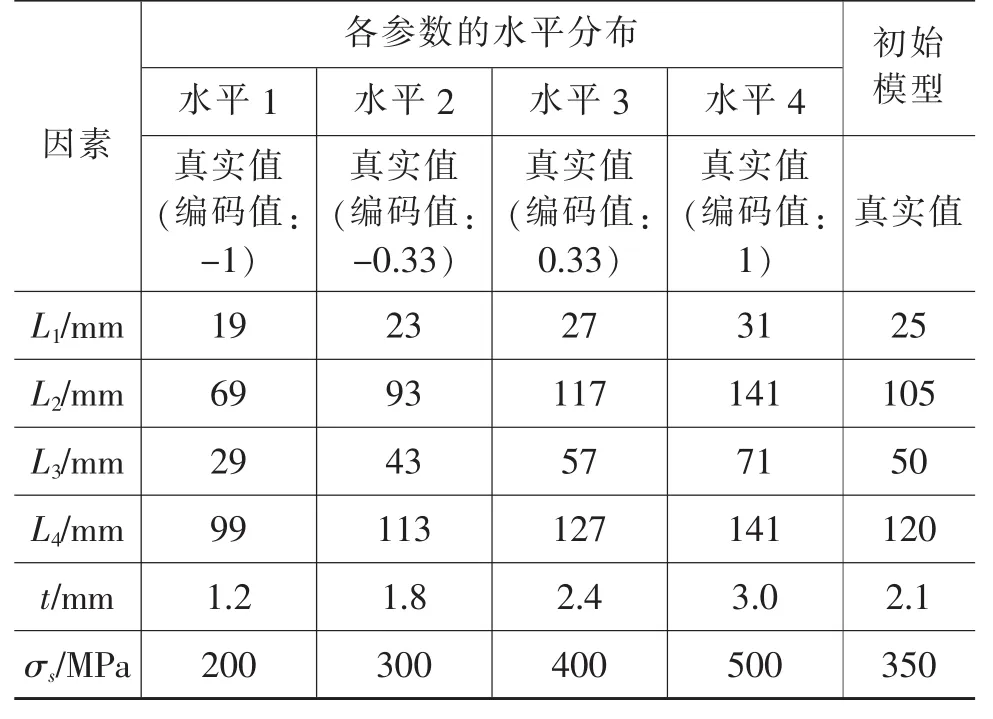

由于各优化参数的取值范围差异较大,为使后续的正交优化更合理准确,需要对其进行编码变换,变换后的范围为[-1,1],如表2所列。

根据式(4)和式(5),薄壁直梁抗撞性优化问题的数学模型可定义为:

表2 初始模型参数、优化模型参数水平分布及各水平编码值

式中,d1、d2、d3为 l、E、SEA 的功效系数;Φ(x)为 d1、d2、d3的几何平均值;m 为直梁质量;x1、x2、x3、x4、x5、x6为截面尺寸、板厚和材料强度等参数经过编码后的值。

4.2 多参数响应面构造

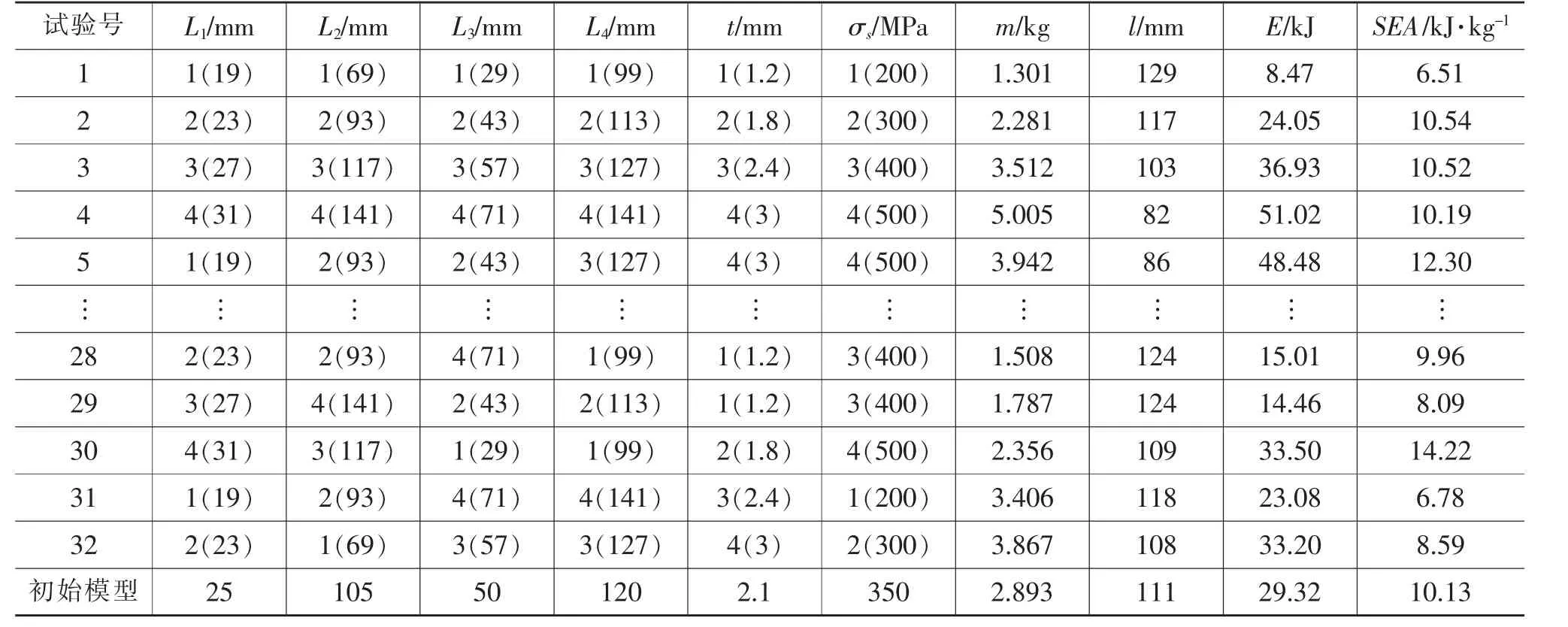

对于方案4薄壁直梁的正面碰撞仿真,为构造多参数的响应面,首先通过正交试验设计制定合理的试验方案并取得试验点[14]。针对该薄壁直梁仿真优化的6个参数,为满足M-k-1>0的要求[11],采用正交试验表L32(2×49)进行试验设计,每个参数有4个水平(表2),共32个试验点,正交试验表及各试验点仿真结果如表3所列。

为便于分析各参数对薄壁直梁抗撞性的影响,将SEA、E、l随6个参数各水平的变化绘成曲线,如图5所示。从图5可看出,板厚t和材料强度σs是影响3个指标的最主要参数,其余4个参数的影响都比较小;E、l分别与t和σs呈线性关系,其中,E与t和σs呈线性递增关系,l与t和σs呈线性递减关系;SEA与材料强度也呈线性递增关系。由于板厚增加会导致质量的增加,所以SEA与t不呈线性关系,但t对SEA仍有较大影响。由此可知,在进行前纵梁设计时可首先考虑通过改变板厚t和材料强度σs来提高前纵梁的抗撞性。

表3 正交试验表及各试验点的响应值

运用matlab并基于最小二乘法及正交试验仿真结果构造出质量m、压溃距离l、吸能E及比吸能SEA的二次响应面近似函数[15]:

将响应面模型的响应值和正交试验点的仿真结果带入评价响应面的决定系数R2和调整系数R2adj及F检验值的公式中,计算结果见表4。由表4可知,R2和R2adj的值都接近于1,说明响应面拟合的很好;经查表可得 F0.01(27,4)=13.9,而表 4 中的 F 检验值都远大于13.9,说明构建的响应面模型是有效的。

表4 决定系数R2、调整系数及F检验值

表4 决定系数R2、调整系数及F检验值

?

4.3 薄壁直梁优化计算

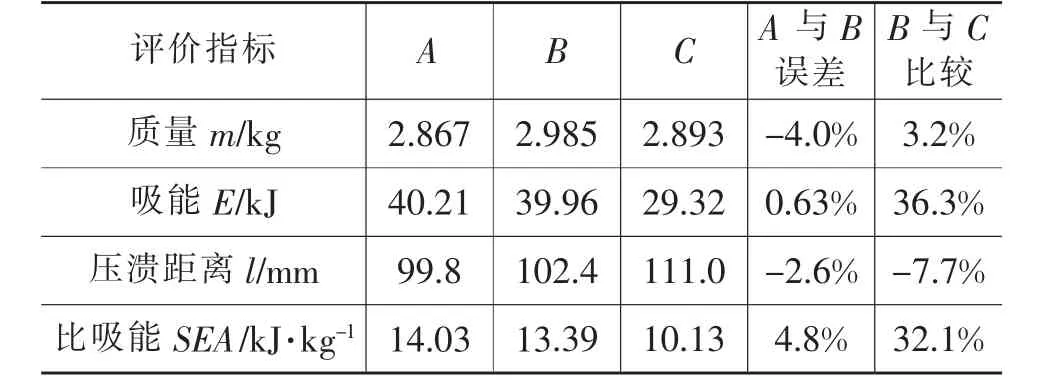

通过matlab对式(6)的模型进行数值优化,解得 d1=0.6206,d2=0.7505,d3=0.9896,Φ(x)=0.7725,满足约束条件。同时解得各参数编码值为x1=1、x2=-0.8、x3=-1、x4=-0.2、x5=0.2、x6=1,分别对应 L1=31 mm、L2=76.2 mm、L3=14.5 mm、L4=115.8 mm、t=2.28 mm、σs=500 MPa。根据优化后的参数重新进行薄壁直梁碰撞仿真计算,响应面优化值A、优化模型仿真值B和初始模型仿真值C如表5所列,优化模型的碰撞吸能、压溃距离和截面形状与初始模型的对比结果如图6所示。

表5 响应面优化值A、优化模型仿真值B和初始模型仿真值C

由表5可知,响应面优化结果与仿真结果误差很小,在允许的误差范围内。优化模型与初始模型相比,薄壁直梁在质量增加3.2%的情况下,吸收能量增加36.3%,比吸能增加32.1%,压溃距离降低7.7%。由图6a和图6b也可看出,优化后的直梁比初始直梁有较好的碰撞吸能性和较小的压溃距离;由图6c可看出,优化模型在保证良好的抗撞性的前提下,大大节省了薄壁直梁的设计空间,可减少约27.1%。

5 结束语

a. 针对6种截面形状的薄壁直梁,运用碰撞仿真技术,依据吸能与压溃距离之比选择出较优方案;

b.在薄壁直梁的截面尺寸、板厚及材料强度等参数中,板厚和材料强度是影响该直梁正面碰撞性能的主要因素;

c.运用功效系数法和响应面法对薄壁直梁参数进行优化,优化后直梁与初始直梁相比,在质量仅增加3.2%的情况下,碰撞吸能和比吸能分别增加了36.3%和32.1%,压溃距离降低了7.7%,同时设计空间减少了约27.1%。

1 McNay II Gene H.Numerical Modeling of Tube Crash with Experimental Comparison//SAE Passenger Car Meeting and Exposition.America:SAE Paper,1988:123~134.

2 魏启永,曹立波,崔崇桢,等.逐级吸能薄壁结构的耐撞性优化研究.第五届国际汽车交通安全研讨会论文集,长沙,2007:184~189.

3 刘中华,程秀生,杨海庆.薄壁直梁撞击时的变形及吸能特性.吉林大学学报(工学版),2006.1.

4 白中浩,陈天志,曹立波.基于正交设计的汽车前纵梁吸能结构的优化.汽车工程,2010(11).

5 陈吉清,周鑫美,饶建强.汽车前纵梁薄壁结构碰撞吸能特性及其优化的研究.汽车工程,2010(6).

6 吴广发,赵希禄.汽车前纵梁碰撞吸能特性的优化设计.机械设计与研究,2011,27(4).

7 王海亮,林忠钦,金先龙.基于响应面模型的薄壁构件耐撞性优化设计.应用力学学报,2003,20(3):61~65.

8 荆友录,温卫东,魏民祥.不同截面结构薄壁直梁的轴向耐撞性研究.机械科学与技术,2009.4.

9 Myers R H,Montgomery D C.Response surface methodology:process and product optimization using designed experiments.20d Edition.New York:John Wiley&Sons,2002.

10 陈立周.机械优化设计方法.北京:冶金工业出版社,2005.

11 彭洪梅.汽车薄壁直梁件碰撞性能仿真及参数解析:[学位论文].大连:大连理工大学,2011.

12 雷正保.汽车覆盖件冲压成形CAE技术.北京:国防科技大学出版社,ISBN7-81024-960-6/U,2003.5.

13 白中浩,陈天志,曹立波,等.汽车前纵梁吸能结构优化设计.第六届国际汽车交通安全研讨会论文集,厦门,2008:46-51.

14 刘振学,黄仁和,田爱民.试验设计与数据处理.北京:化学工业出版社,2005.

15 Avalle M,Chiandussi G,Belingardi G.Design optimization by response surface methodology:application to crashworthiness design of vehicle structures,2002.