功能性覆膜砂在CA4GA发动机铸件上的研发与应用

2013-08-28天津市雅步芯型材料有限公司300380

天津市雅步芯型材料有限公司 (300380) 时 伟 钱 进

汽车发动机由几十种铸件组合而成,除平衡轴、飞轮等几种铸件外,大部分铸件均采用覆膜砂制芯(型)生产,据不精确统计,组装一台经济型轿车发动机其铸件所用覆膜砂在50kg左右。随着汽车性能的不断提高,对覆膜砂使用的要求也越来越高 。为适应绿色环保要求,我公司开发出多种具有特定用途的覆膜砂。一汽夏利发动机主机厂和铸件配套厂已累计使用超过10万t覆膜砂用在发动机铸件生产上。开发环保的高性能覆膜砂,不但能有效解决铸件厂使用覆膜砂后产生的污染问题,还使铸件水平有了进一步提高,为一汽夏利改型换代自主品牌的经济轿车创造了有利条件。

1.低膨胀覆膜砂在凸轮轴铸件上的应用

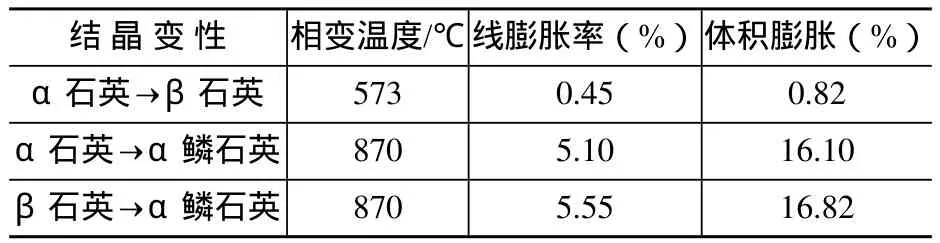

生产夏利凸轮轴使用的覆膜砂常温抗拉强度>40MPa,其是CA4GA发动机铸件中唯一用覆膜砂造型而生产的铸件。由于凸轮轴凸轮必须具有较高耐磨性,冷激层在4mm以上,造型射砂前应在凸轮轴型腔旁放置冷铁,在凸轮轴浇注时产生激冷效果。由于凸轮轴砂型重20kg以上(不包括冷铁),属于厚大覆膜砂型,造型所用覆膜砂必须具有较高强度和较好的流动性,以保证造型后不变形,利于储存、转运及使用。但由于砂型过大,极易造成砂型断裂和变形,特别是在冬季,由于冷铁的冷隔作用,冷铁周围的覆膜砂比其他部位固化慢,断裂的砂型超过50%,在浇注过程中,极易跑火和产生毛刺。我们采用沸腾式热法再生废覆膜砂,石英砂的结构转变特性见表1。

表1 石英相变的性质特点

从表1可以看出,废砂再生后,膨胀率比原砂有不同程度的降低。覆膜砂表面的有机树脂在高温焙烧的同时,砂表面的杂质也同时碳化去除,致使再生砂的灼减量和发气量比原砂降低。废砂再生过程中砂粒相互摩擦、挤压和撞击,提高了砂表面的圆整度,使再生砂的粒度也更加集中。

再生砂具有的良好性能,可配制高指标覆膜砂的同时,也对凸轮轴造型有关问题的解决提供了保证。需要较高造型、制芯温度的凸轮轴砂型时,会导致树脂粘结桥的热应力及残留应力的存在。这是因为硅砂与树脂膜的线胀系数、热弹性模量、导热能力等热物性指标存在较大差异造成的。覆膜砂造型、制芯后树脂的收缩受到砂粒的刚性制约而引起残留拉应力,使覆膜砂的强度明显降低。因此用线胀系数较低的再生砂,可有效解决凸轮轴和缸体较高温度造型、制芯时由残留应力产生的断(型)芯和裂纹等问题。

2.环保型覆膜砂的研发及在缸体芯上的应用

CA4GA缸体铸件尺寸精度高,壁薄,重量轻,且铸件结构复杂,其缸体铸件要求覆膜砂强度高且发气低。缸体覆膜砂需检测两个指标:常温抗拉强度>3.5MPa,灼减<2.2%。覆膜砂强度的形成是由三种力形成的,即树脂粘结剂的内聚力、树脂和砂粒表面的附着力、内聚力和附着力并存的复合力。型芯的粘结强度取决于内聚力和附着力,所以覆膜砂的强度是附着强度和内聚强度的综合结果。一汽的CA4GA发动机是一款环保型低油耗的经济型发动机,其生产过程要趋向于“绿色铸造”,体现在铸造生产过程的清洁化,采用的原料、物料的无害化。覆膜砂生产酚醛树脂因含有1.5%以上游离酚,在制芯、造型生产过程中游离酚会弥散性逸出,产生的烟气危害工人健康,污染生产环境,影响铸造生产的清洁化,其存在还影响覆膜砂使用性能。为达到缸体覆膜砂环保和灼减量控制下的高强度要求,我公司利用发明的两项专利技术,即通过热气流除酚技术及多胺类齐聚物添加剂两种物理-化学方法在覆膜砂混配过程中进行除酚。

其所依据的技术原理如下:

(1)分子扩散及薄膜蒸发原理 物质依靠分子运动从高浓度的地方转移到低浓度的地方,成为分子运动。分子扩散是在静止或层流的流体中进行,砂粒被树脂液包覆成膜,此膜中的单体酚,向湍流空气中扩散,此过程为单向扩散过程,符合费克定律。覆膜砂所用硅砂(原砂)具有较大的比表面积,包裹硅砂表面的树脂膜均匀且薄。根据薄膜蒸发原理和酚低熔点(40.8℃)性质,小分子单体酚极易从薄膜单体中扩散出来,热气流的导入,更有利于这种传质扩散趋势,据此原理,可利用覆膜砂生产过程中产生的热气流进行除酚,在达到强度指标的同时,减少树脂加入量,使树脂粘结桥的效力减小,从而使内聚力提高,同时还可以减少砂芯变形倾向。

(2)在覆膜砂加入含氨基的齐聚物与酚醛树脂的游离酚反应的生成物是具有一定化学反应活性的中间态物质,这种物质可以在制芯、造型热固化反应中交联成大分子,此种大分子具有不溶不融的特性,热稳定性好,因此所生产出的覆膜砂强度和韧性得到提高,不会挥发出酚。添加剂对于游离酚具有捕集作用。

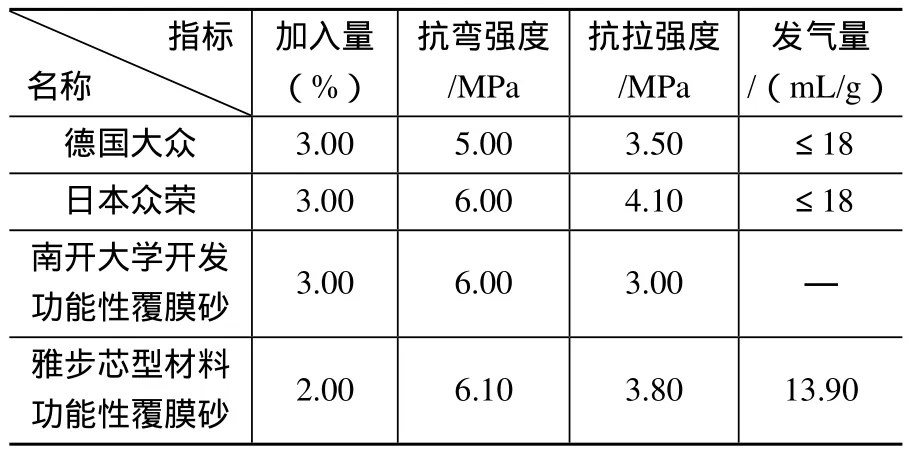

与国内外几种先进指标树脂制备的覆膜砂比较见表2。

表2

3.易溃散覆膜砂的使用

一汽CA4GA发动机有多种铝合金铸件,如缸盖、进气管等。这些铝合金铸件的生产对覆膜砂有着特殊要求。既要保证一定强度能够制芯,还必须在750℃以下浇注时尽量在短时间内溃散,由于覆膜砂使用的热塑性酚醛树脂与六亚甲基四胺(乌洛托品)固化后在砂粒表面形成一层不易分解的树脂膜。750℃以下的浇注温度只能使接触到铝合金液的砂芯表层的极少数砂粒溃散。而铝合金凝固放出的热量不足以使砂芯内部的绝大部分砂粒溃散。因为不仅铝合金液凝固时放出的热量少,而且硅砂的热传导率还很低。因此,如何保证砂芯浇注强度的同时还要使砂芯浇注后溃散,需从树脂和添加溃散剂两方面来解决此问题。

(1)树脂 树脂是决定覆膜砂性能最主要、最核心的材料。在一定强度下树脂加入量越低,则覆膜砂浇注后越易溃散。因此铸铝件用覆膜砂应选用低粘度、高流长、聚合速度恰当的高强度酚醛树脂,其中圆形树脂比条状和片状树脂更适用。低粘度、高流长、圆形树脂更容易与圆形砂粒相混合,确保树脂与砂粒结合,使树脂的粘结效用发挥最佳,从而达到少用树脂的目的。

(2)添加溃散剂 在覆膜砂中添入加快树脂分解的材料,来降低不溶、不融酚醛聚合物的热稳定性,使覆膜砂在浇注后能在较低温度和短时间内哀减其强度。需注意的是在加入添加剂的同时,要保证覆膜砂的强度,避免浇注时铸件产生气孔。

4.低发气覆膜砂的应用

气孔是发动机铸件常见的缺陷之一。覆膜砂的发气量大是造成气孔的主要原因,因此覆膜砂的发气量是其使用性能的重要指标。汽车铸件使用的砂芯特别是铝铸件砂芯和水套芯,在保证强度的条件下对覆膜砂的发气性能有较高要求。CA4GA发动机铸件的覆膜砂强度和灼减指标为常温抗拉强度2.2~2.5MPa,灼减<1.7%。

从指标可以看出,铸铁件中的水套和铝铸件缸盖等对覆膜砂的发气要求最高,因为这些铸件因发气所引起的气孔缺陷最严重。如何保证强度而最大可能地减少覆膜砂的发气量,可以从原砂、树脂、增强剂三个方面予以解决。

(1)原砂 覆膜砂测得的发气量不仅是树脂、辅料高温下产生的气体量,也包括原砂在高温下产生的气体量,这些气体主要是硅砂中的碳酸盐、碱土金属氧化物,以及杂质中含有的微量结晶水汽化。即使采用烘干擦洗砂,如果不进行焙烧,这些杂质仍然存在,但如使用焙烧砂,经济上不划算、资源上也浪费 ,因此使用低发气性的再生砂是最佳选择。不同硅砂的发气量见表3。

表3 不同硅砂的发气量

(2)树脂 配制低发气覆膜砂应选择高强度树脂,以减少砂芯在浇注过程中树脂的发气量。高强度树脂的聚合速度较慢,一般情况下超过50s。低聚速树脂可以在制芯时增加固化时间,使有机气体尽量在砂芯固化时发出,以减少浇注时的气体量。

(3)增强剂 配制一定强度指标的覆膜砂时,加入适量增强剂如γ-氨基三乙氧基硅烷,以充分发挥树脂和固化剂的粘结效率,达到少加树脂的目的。

5.展望

随着我国汽车工业的飞速发展,覆膜砂的用量越来越大,对覆膜砂性能要求也越来越高。因此,合理生产、选用各型覆膜砂,对汽车发动机铸件毛坯精密化及近无余量铸造有着现实意义。造型、制芯、浇注过程酚醛树脂等有机物分解,对工人和环境造成严重影响,采用少污染的环保型覆膜砂不仅可以达到国家工业排放标准,还对发动机厂的清洁化和汽车的绿色生产过程有着深远意义。

(20130120)