330MW空冷机组汽轮机高压缸积盐原因分析及应对措施

2013-08-24杜军贤张爱玲李继东

杜军贤,张爱玲,李继东

青铜峡铝业发电有限责任公司,宁夏青铜峡 751603

0 引言

2011 年4 月底到5 月初,某公司#2 机组C 级检修时对汽轮机高压缸解体检查,发现有较厚的积盐,并对隔板、叶片的积盐进行了化验分析,其盐类沉积物主要成分为Na3PO4和Fe2O3。分析积盐速率 36mg/(cm2.a)属于三类。

1 汽轮机叶片积盐的一般原因

积盐在汽轮机转子叶片表面的沉积与蒸汽污染有关,蒸汽污染的主要原因是机械携带和溶解携带。蒸汽的携带有以下两个特点:

1.1 蒸汽的机械携带

饱和蒸汽自汽包蒸发出来时夹带了一部分炉水水滴,这时炉水中的钠盐和硅化合物等杂质,便随水溶液进入蒸汽中污染了蒸汽。影响蒸汽机械性携带的原因如下:

1)锅炉压力越高,蒸汽越容易带水;

2) 汽包水位发生波动时,有大量蒸汽泡从水空间进入汽空间,当某些蒸汽泡水膜发生破裂时,溅出的一些大小不等的水滴随蒸汽进人汽空间,造成蒸汽带水;

3) 汽包结构: 汽包内径过小,炉水液面上的汽空间相应就小,蒸汽泡破裂时会有很多小水滴溅到蒸汽引出管附近,由于这里的蒸汽流速较高,会有较多的水滴被蒸汽带走;当汽包直径大时,汽空间高度就会较大,有利于水、汽分离;

4) 锅炉水质:当炉水含盐量较大,特别是当炉水中有机物、油、苛性钠等杂质较多时,在汽水分界面上会形成泡沫层。

1.2 蒸汽的溶解携带:

1)有选择性,在锅炉压力一定的情况下,饱和蒸汽对各种物质的溶解能力有很大的差别,饱和蒸汽对硅酸的溶解能力最大,对NaOH 和NaCl 的溶解次之,而对Na2S04、Na3P04和Na2Si03等钠盐的溶解能力最差;

2) 与锅炉的压力有关 饱和蒸汽对各种物质的溶解携带,随锅炉压力增大而增大。

2 某电厂汽轮机高压缸叶片积盐原因分析

2.1 汽水品质差

2.1.1 锅炉吹管阶段(2010.10.18—2010.10.29)

给水、炉水、蒸汽二氧化硅合格率为0%;磷酸盐合格率81.48%。PO43-累计超标35 h,浓度范围为3.3mg/L~25.5mg/L, pH 合格率100%。吹管阶段汽水品质特别差,主要原因为锅炉在制造、贮运、安装过程中氧化皮、铁屑、焊渣、腐蚀产物、硅化合物等在化学清洗时没有彻底清除。

2.1.2 168 运行期间(2010.10.29—2010.11.05)

给水、炉水、蒸汽二氧化硅合格率0%;磷酸盐合格率60%; 炉水pH 合格率100%,蒸汽钠合格率100%。168h 期间机组满负荷运行,锅炉压力高,蒸汽带水能力强,蒸汽带水中主要有Na3PO4、NaSiO3。

炉水含盐量高导致蒸汽含盐量增加。锅炉排污不能满足汽水品质要求。连排调门从0%~100%变化时,连排流量变化不大,当炉水水质超标时不能尽快排出炉水中的有害杂质。为了保证炉水pH合格,提高了磷酸盐加药量,但因无在线磷酸盐表监测,人工化验较滞后,导致磷酸盐超标严重,且由于连排存在问题,不能快速的降低磷酸盐及炉水中的二氧化硅含量。

2.1.3 初期生产阶段(2010.11.15-2011.4.28)

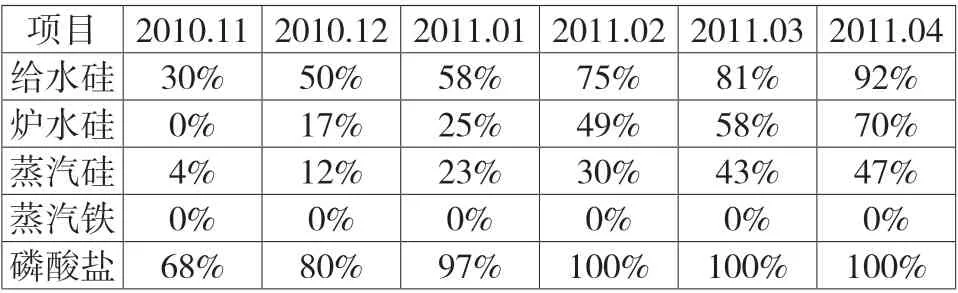

#2 机组给水、炉水、蒸汽中的二氧化硅、铁及炉水磷酸盐合格率见表1:

表1 #2 机组给水、炉水、蒸汽中的二氧化硅、蒸汽铁及炉水磷酸盐合格率统计如下:

项目 2010.11 2010.12 2011.01 2011.02 2011.03 2011.04给水硅 30% 50% 58% 75% 81% 92%炉水硅 0% 17% 25% 49% 58% 70%蒸汽硅 4% 12% 23% 30% 43% 47%蒸汽铁 0% 0% 0% 0% 0% 0%磷酸盐 68% 80% 97% 100% 100% 100%

从表1 来看给水、炉水二氧化硅合格率低,蒸汽中的铁完全不合格。公司凝结水采用粉末树脂覆盖过滤器主要起过滤的作用,粉末树脂覆盖过滤器相对于高速混床除盐能力很弱。

在机组投运初期凝结水中含有大量铁的腐蚀产物、盐类等杂质不能被粉末树脂覆盖过滤器除去,导致给水、减温水水质不良;机组启动初期系统金属腐蚀产物较多,树脂粉末树脂覆盖过滤器进出口压差几天内就会超过0.175MPa,精处理旁路自动打开。由于粉末树脂价格高且不容易再生的特点,没有及时更换,凝结水没有100%进行处理。导致不合格的凝结水(凝结水的含铁量在35ug/L~50ug/L 左右)进入给水中。

2.2 设备存在缺陷

1)汽包内汽水分离装置存在缺陷,导致蒸汽机械携带偏大,炉水SiO2含量较低时,蒸汽的SiO2含量却处于较高水平;从机组运行情况看,炉水二氧化硅大于100ug/l 时,蒸汽硅就会超标,蒸汽中的二氧化硅带入汽轮机的量增加;炉水加入NaOH 后,蒸汽的Na+明显增加。在给水水质稳定的情况下,Na3PO4是炉水含盐量的主要来源。PO43-过量,旋风分离器分离效率较低时,蒸汽机械携带磷酸盐进入主蒸汽管道和汽轮机高压级。

以溶解携带方式进入蒸汽中的硅酸盐,由于压力和温度的降低,钠化合物在蒸汽中的溶解度随压力降低而减小,当低于蒸汽中含量时,该物质就会以固态析出,并沉积在蒸汽通流部分的叶片上,形成了积盐;

2)锅炉连排门存在问题:锅炉排污不能满足汽水品质要求,连排调门从0%~100%变化时,连排流量变化不大,当炉水水质超标时不能尽快排出炉水中的有害杂质。

3 给水、炉水优化试验

3.1 饱和蒸汽携带试验分析:

试验期间,在线监测炉水的电导率和饱和蒸汽的Na+含量。试验结果分析表明,随着NaOH 的不断加入,炉水的电导率逐渐增大,蒸汽Na+含量也相应增大,当停止加NaOH 并开始排污后,炉水的电导率逐渐下降,相应的饱和蒸汽的Na+含量也减小。说明了#2 机组汽包的汽水分离设备存在问题,导致汽水分离效果较差,在目前状况下,炉水不适合采用固体碱化剂处理,宜采用全挥发处理。

3.2 给水、炉水优化处理试验结果与分析

1)试验期间对热力系统水汽电导率、pH、溶解氧、铁含量、氢电导率进行了全面的监测,水质监测结果表明,省煤器入口给水的电导率控制在8μS/cm~10μS/cm 时,给水pH 基本上在9.5~9.6,炉水的pH 基本上在9.25~9.40,完全可以满足水汽质量标准的要求;

2)溶解氧:监测结果表明,凝结水的溶解氧低于100μg/L 的标准要求;除氧器出口给水的溶解氧低于7μg/L 的标准要求,停止加联氨对除氧器出口溶解氧几乎没有影响;

3)水汽系统铁含量:水汽系统铁的监测结果表明,给水采用AVT(O)处理方式后,水汽系统的铁含量逐渐降低。凝结水的铁含量由AVT(R)时的平均65.2μg/L 降至30.0μg/L 以下;省煤器入口给水铁含量由平均24.5μg/L 降至15μg/L 以下;饱和蒸汽铁含量由平均23.6μg/kg 下降至10μg/kg 以下;

4) 炉水采用全挥发处理方式后水汽氢电导率:完全满足炉水全挥发处理对炉水氢电导率的要求;水汽氢电导率随覆盖过滤器运行时间延长而逐渐增大;

5) 炉水采用全挥发处理方式后炉水的SiO2保持在90μg/L 以下,不论机组负荷高低,蒸汽的SiO2都能维持在标准要求的合格水平。

4 防止积盐的措施

4.1 机组正常运行中给水采用AVT(O)处理

在炉水采用全挥发处理的情况下,炉水的含硅量宜控制在90μg/L 以下,可以确保蒸汽硅含量不超过20μg/kg 的标准要求。控制省煤器入口给水电导率为8μS/cm~10μS/cm,给水pH 可控制在9.45~9.55,能保证炉水pH 在9.25~9.40。

4.2 保证精处理设备正常投运,加强汽水品质监测

两台过滤器不同时进行爆膜、铺膜工作,一台进行处理时,另外一台运行,凝结水精处理系统100%投运,严禁开旁路,降低凝结水中铁和二氧化硅的含量保证给水及减温水品质合格。

4.3 做好设备防腐工作, 在运行过程中有效控制凝结水及给水的溶氧在合格范围内

调整凝洁水、给水、炉水pH 值合格。机组停运时做好停炉保护措施。

4.4 严格执行机组启动期间的化学监督

控制机组启动期间的水汽品质符合机组启动指标,凝结水品质不合格,除氧器不上水,给水品质不合格锅炉不上水,蒸汽品质不合格机组不冲转,机组带负荷后,按要求进行洗硅,确保机组启动8 小时后,水汽指标达标;提高化学运行人员责任心,及时调整加药量,机组启动时控制PO43-浓度在小于1mg/L,炉水pH 在9.0~9.7。

4.5 汽水分离装置检修

由于汽包汽水分离存在问题,在检修时对汽包的旋风分离器、百叶窗干燥器、汽包夹层焊缝进行仔细检查,对存在的缺陷进行及时处理。确保该设备在机组的下一个运行周期内能够有良好的汽水分离效果。

4.6 排气装置内加装磁性滤网

虽然给水采用了AVT(O)处理,但是凝结水的铁含量仍然较高,2012 年9 月大修期间在排汽装置热水井周围加装强磁除铁装置后凝结水含铁量从30ug/L 降低到20ug/L 以下,继而蒸汽含铁量进一步得到改善。

5 结论

汽水监督是化学核心部分之一,对于新投产机组,特别是直接空冷机组,由于空冷岛面积大,管路焊口多,汽水系统产生的腐蚀产物多,投产前要加强对空冷岛的热态冲洗。 锅炉在制造、贮运、安装过程中氧化皮、铁屑、焊渣、腐蚀产物、硅化合物等在化学清洗时要彻底清除。

凝结水采用树脂粉末覆盖过滤器的,最好在前面加装除铁过滤器。要加强化学仪表的管理,使其真实反映汽水品质,建议设计规范加入在线磷酸盐表计,虽然磷酸盐表反应缓慢,但它比人工试验及时。机组启动时应严格执行机组启动阶段的化学监督,确保机组启动8 小时后汽水品质合格。经过炉水采用全挥发处理2012 年9 月大修时检查汽水流通部位无结垢、积盐现象发生。

[1]GB/T12145-2008火力发电机组及蒸汽动力设备水汽质量.

[2]电力工业技术监督标准汇编.2008,(化学监督)下.

[3]火力发电厂汽水化学导则第二部分.锅炉炉水磷酸盐处理(DL/T805.2-2004).

[4]火力发电厂汽水化学导则第三部分.锅炉炉水氢氧化钠处理(DL/T805.3-2004).