轿车轮毂轴承实际工况下的弹流脂润滑数值分析*

2013-08-19陈英俊黄平

陈英俊 黄平

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

弹性流体动力润滑(EHL)是点线接触表面弹性变形对润滑膜有明显影响的润滑状态.弹流润滑问题的求解至少包含了Reynolds 方程、弹性变形方程、黏压方程等,这些方程构成的非线性定解问题一般只能用数值方法求得[1].最早的弹流润滑的完全数值解由Dowson 和Hamrock 等通过简单Gauss-Seidel迭代法求出,并分别拟合了线接触和点接触的膜厚计算公式,直到今天仍被广泛使用[1].后来Lubrecht等[2]通过多重网格法提高了弹流润滑问题迭代求解的速度.相对油润滑,脂润滑因为润滑脂强烈的非牛顿特性,其弹流润滑计算发展较慢.Kauzlarich 等[3]基于Herschel-Bulkley 模型求得充分脂润滑弹流润滑的数值解;应自能等[4]也基于此模型进行了脂润滑弹流润滑机理研究;Karthikeyan 等[5]的脂润滑热弹流理论分析表明,热弹流能导致弹流润滑向混合润滑或边界润滑转变.

对于一般采用脂润滑的轿车轮毂轴承,轴承内部滚动体与滚道间为弹性接触,因此应采用脂润滑的弹流润滑计算方法求解其膜厚和压力等.目前针对轿车轮毂轴承实际工况的弹流润滑求解并不多见,邓磊、于玫等[6-7]对脂润滑和轮毂轴承润滑进行了初步求解,文中在此基础上分析轮毂轴承的实际工况,并对求解算法作适当的修正使得算法收敛,求得实际工况下的润滑数值解.

1 轿车轮毂轴承的一般工况

1.1 轿车轮毂轴承的接触类型

在微型和普及型轿车上轮毂轴承一般采用双列角接触球轴承和双列圆锥滚子轴承.一般来说球轴承对应于点接触问题,滚子轴承对应于线接触问题.点接触在载荷作用下实际上成为椭圆接触.特定结构的轴承的椭圆率(接触椭圆长半轴和短半轴之比)是恒定的.因为球轴承的凹形滚道和球状滚珠的吻合度较高,球轴承的椭圆率偏大,接触面如图1所示.线接触的分析方法对8~10 之间的长椭圆接触,典型的如球轴承中的点接触同样有效[8].因此,文中用线接触弹流分析方法近似分析轿车轮毂轴承中的点接触问题,这样与实际情况十分接近.

图1 球轴承的接触面Fig.1 Contact areas in a ball bearing

1.2 轿车轮毂轴承的速度

轴承的转速Nb就是轮胎的转速Nt,可以根据车速v、轮胎直径dt计算出来,三者之间的关系有

式中,v 的单位为km/h,dt的单位为mm,Nt的单位为r/min.

轮胎直径dt又跟轮毂的直径dh和轮胎的扁平率(轮胎断面名义高度H 和断面名义宽度B 的比值)有关[9].所以轮胎直径为

式中,dh的单位为in,H 的单位为mm.

所以轴承转速为

例如,轮胎规格为185/60 R14,表示其断面名义宽度B =185 mm,扁平率为60%,轮毂直径dh=14 in.在120 km/h 时速情况下,根据式(1)-(3),计算得轴承转速Nt=1 103 r/min.可见轿车轮毂轴承的转速一般不高,属于中低速应用场合,一般认为轮毂轴承的转速在2500 r/min 以下.

1.3 轿车轮毂轴承的温度

轿车轮毂轴承的温度由轮毂轴承及周边的发热及散热条件决定.载重量大的载货汽车与普通轿车轮毂轴承相比温升明显,制动动作频繁的汽车比在平缓路面行驶的汽车轮毂轴承温度高,装有盘式制动器的轿车轮毂轴承的温度要比装鼓式制动器高得多.有证据显示,正常行驶轿车中恰当润滑的轮毂轴承的温度极限在70 ℃左右[10].而在轿车轮毂轴承广泛使用的润滑脂是耐温性较好的复合锂基脂,因此文中考虑的润滑脂计算输入参数为此温度范围内复合锂基脂的流变参数.

2 基本方程

2.1 轮毂轴承脂润滑弹流润滑的Reynolds方程

描述润滑脂流变特性适应性比较强的是Herschel-Bulkley 模型:

文中采用Ostwald 模型建立脂润滑的Reynolds方程.基于Herschel-Bulkley 模型的Reynolds 方程为[1]:

式中,p 为油膜压力,u0为滚动速度,h 为膜厚,为处的膜厚,x 为润滑脂流动方向.

若令 s =0,方程(5)变为基于Ostwald 模型的Reynolds 方程:

式中:N 为轴承内圈的转速;d 为滚珠或滚子的直径; =dcosα/dm,α 为接触角,dm为节圆直径.

若用二次微分方程形式,方程(6)可改写成

求解Reynolds 方程(6)的边界条件是:润滑膜起点x=x1处,p=0;润滑膜终点x=x2处通常x1取(5~15)b,b 为接触区半宽;x2在求解过程中确定.

2.2 轮毂轴承脂润滑弹流润滑的其他方程

线接触弹流润滑问题的膜厚方程为

黏压关系目前普遍采用以下方程:

式中,φ 为润滑脂在压力p 下的塑性黏度,φ0为在常压下时的塑性黏度.

3 基本方程的无量纲化

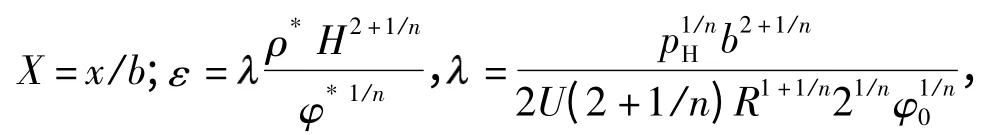

经无量纲化的脂润滑弹流润滑Reynolds 方程为

式中:P 为量纲一化压力,P=p/pH,pH为最大Hertz 压力;H 为量纲一化膜厚,H=hR/b2;X 为量纲一化坐标,

φ*为量纲一化黏度,φ*=φ/φ0,φ0为常压下的塑性黏度.边界条件为:入口区P(X0)=0,出口区P(Xe)=0,

膜厚方程为

黏压方程为

载荷方程为

4 基本方程的差分与求解

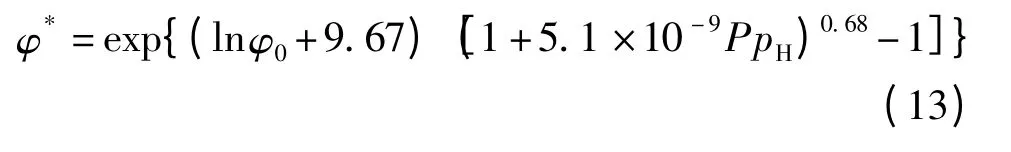

离散Reynolds 方程

离散膜厚方程为

式中,Kij为变形系数.

离散载荷方程为

由于黏压和膜厚方程中的弹性变形都随压力而变化,因此一般的做法是先给定一个初始压力分布(Hertz 接触压力),计算膜厚和黏度值,然后代入Reynolds 方程求解新压力分布,对前一次的压力分布进行迭代修正,计算弹性变形,改变膜厚,直至两次迭代得到的压力差十分接近,迭代结束,从而求得最终的压力分布、含弹性变形的膜厚. 对于压力修正,低压区用Gauss-Seidel 迭代法,高压区用Jacobi迭代法.

5 计算结果与分析

所选的轮毂轴承参数为:双列角接触球轴承,初始接触角α=35°,钢球直径d =13.394 mm,轴承节圆直径dm=51.986 mm,滚珠数目z =11,位置后轮,设轴承只承受径向载荷,后轮轴重969 kg,滚珠和滚道间作纯滚动.因滚动体与外圈滚道之间的油膜厚度通常大于与内圈滚道的油膜厚度[1],所以只计算滚动体与内圈滚道的油膜厚度,并且视内圈运动、外圈静止.可计算出在车辆在稳态工况下,某列轴承内圈上3 个不同位置滚珠的单位接触长度上的载荷:w1=609 kN/m,w2=452 kN/m,w3=189 kN/m[12].内圈接触当量曲率半径R =5.31 mm.轮胎规格为185/60 R14,可计算出当汽车时速为40、80、120 km/h时,轮毂轴承内圈的转速分别为368、735、1103 r/min,滚珠接触点表面平均速度为0.582、1.160、1.750 m/s.滚道滚珠材料均为GCr15,弹性模量E1,2=207 GPa,泊松比μ1,2=0.29,可计算出当量弹性模量E' =226 GPa.

所选的润滑脂的物理性能参数为:复合锂基脂,工作温度T0=303 K(30 ℃),经剪切稳定后的塑性黏度φ0= 11.03 Pa·sn,流变指数为0.611.与普通油润滑弹流的工况对比见表1.

表1 本工况与普通油润滑弹流的工况对比Table 1 Comparison between actual condition and common oil lubricated condition

由表1 可见,此工况脂润滑的黏度比油润滑大3 个数量级,流变指数略偏小,接触半径亦偏小,这为计算收敛带来很大困难.迭代过程中松弛因子的选取关系到计算是否收敛.通常这些松弛因子的取值要靠经验.经程序测试发现Gauss-Seidel 迭代松弛因子和Jacobi 迭代松弛因子均取0.17 时收到了比较良好的收敛效果.

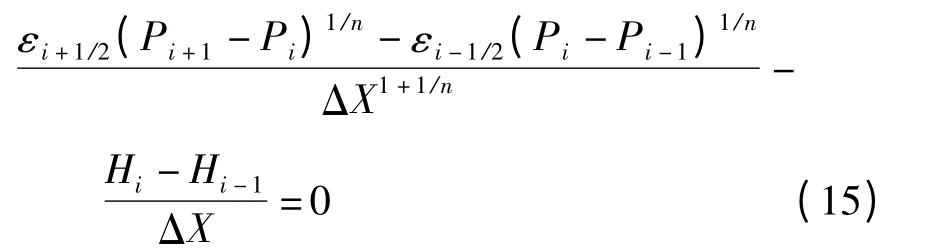

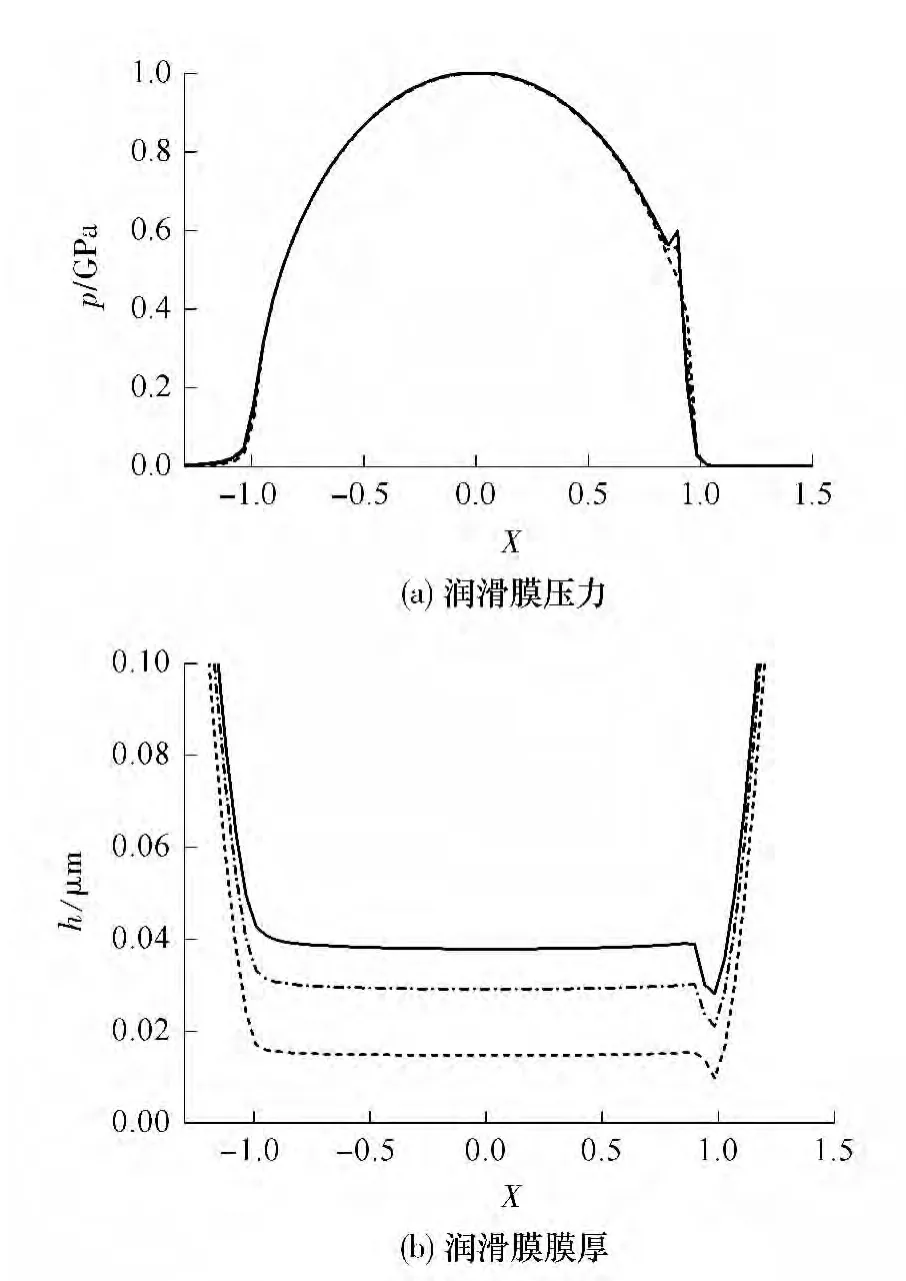

图2 w=609 kN/m 时速度对润滑膜的影响Fig.2 Effect of velocity on lubrication film when w=609kN/m

图2 示出了恒定载荷下速度对轮毂轴承润滑膜的影响.从图2(a)中可以看出,润滑膜压力曲线与Hertz 接触压力曲线形状非常相似,在入口区处缓慢增加,曲线光滑的达到峰值压力,然后缓慢下降,在出口区处出现微幅波动,即出现了二次压力峰,这与经典弹流润滑理论相吻合;在出口处压力峰之前不同速度的压力曲线几乎重合,但出口处压力峰的峰值随着速度的增大而增大.因实际工况下润滑脂的塑性黏度远远大于润滑油的黏度,压力曲线的二次压力峰不明显.从图2(b)中可以看出,不同速度下润滑膜厚度在接触中心部分均基本保持水平,而在出口区处则均出现颈缩现象;当速度较大时膜厚较大,当速度变小时膜厚减小明显,甚至进入了边界润滑的膜厚区域[1],即进入了边界润滑状态.

图2 所示结果同经典弹流润滑理论一样存在二次压力峰和出口膜厚颈缩现象,速度增加时膜厚增大;同相关研究的结论类似,脂润滑在速度较低时进入了边界润滑状态,与相关的理论计算和实测结果有良好的一致性[5,13].这些现象证明了计算结果的正确性.

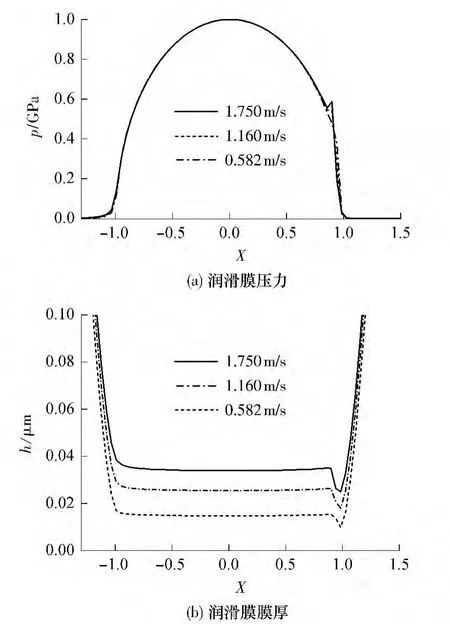

图3 示出了在恒定速度下轮毂轴承载荷变化对润滑膜内压力和膜厚的影响.从图3(a)中可看出,载荷较小时二次压力峰比较明显,一旦载荷增加二次压力峰将变得平缓.从图3(b)中可看出,当载荷较小时,平均膜厚较大;当载荷增大时,平均膜厚变小,当载荷增加至一定程度时,对膜厚影响程度变小,膜厚进入了边界润滑区域.可见滚珠因在滚道内循环滚动时承受交变载荷,滚珠与滚道之间的润滑状态实际上在膜厚较大的弹流润滑和膜厚较小的边界润滑之间不断发生转换.

图4 示出了流变指数N 对润滑膜压力和膜厚的影响.从相关试验数据看,复合锂基脂在30~70 ℃的温度范围内,塑性黏度变化不大[14],所以这里分别取润滑脂在30、50 和70℃时的流变指数0.611、0.648、0.665 计算其对润滑膜的影响.从图4(a)中可看出,流变指数较小时,压力曲线出口处变化比较平缓,随着流变指数的增大,二次压力峰变得明显;从图4(b)中可看出,不同流变指数在膜厚出口处均有颈缩现象,并且流变指数较小时,润滑膜平均膜厚较小,随着流变指数的增大,平均膜厚增加.而流变指数n 是流体牛顿性的反映:n=1,一般认为润滑油为牛顿流体;n 值越小,流体的非牛顿性越强.从计算结果可以看出,润滑脂的非牛顿性越强,相应的润滑膜膜厚越小,这也与相关研究一致[3,15],即润滑脂的平均膜厚经剪切稳定后比基础油的膜厚要小.

图3 U=0.582 m/s 时载荷对润滑膜的影响Fig.3 Effect of load on lubrication film when U=0.582 m/s

6 结论

(1)轮毂轴承脂润滑弹流润滑与油润滑弹流润滑的解类似,都存在二次压力峰和润滑膜颈缩现象;实际工况与普通油润滑弹流计算相比基础黏度大,非牛顿特性强烈,当量曲率半径小,润滑计算收敛困难,二次压力峰峰值相对较小.

图4 U=0.582 m/s,w =609 kN/m 时流变指数对润滑膜的影响Fig.4 Effect of rheological exponent on lubrication film when U=0.582 m/s,w=609 kN/m

(2)当轮毂轴承因环境温度变化导致流变指数变化,而黏度变化不大时,较高温度时较大的流变指数有利于形成比较厚的润滑膜,因此在保持密封性的前提下选择流变指数较大的润滑脂,对延长轴承寿命有利.

(3)运行在中高速、轻载场合的轮毂轴承,其润滑膜膜厚较大,容易获得较长的使用寿命.承受交变载荷的滚珠处于弹流润滑和边界润滑的交替变换状态,要获得全膜润滑状态较困难,轮毂轴承可能会发生磨损,相关寿命计算和实验有待进一步研究.

[1]温诗铸,黄平.摩擦学原理[M].4 版.北京:清华大学出版社,2012:33-63.

[2]Lubrecht A A,Napel W E ten,Bosma R.Multigrid,an alternative method of solution for two-dimensional elastohydrodynamically lubricated point contact calculations[J].Journal of Tribology,1987,109(3):437-443.

[3]Kauzlarich J J,Greenwood J A.Elastohydrodynamic lubrication with Herschel-Bulkley model greases [J].ASLE Transactions,1972,15(4):269-277.

[4]应自能,温诗铸.脂润滑弹流线接触问题的数值解[J].机械工程学报,1989,25(1):38-45.Ying Zi-neng,Wen Shi-zhu.The numerical solution of EHL problem of line contact lubricated with grease[J].Chinese Journal of Mechanical Engineering,1989,25(1):38-45.

[5]Karthikeyan B K,Teodorescu M,Rahnejat H,et al.Thermoelastohydrodynamics of grease-lubricated concentrated point contacts[J].Proceedings of the Institution of Mechanical Engineers Part C-Journal of Mechanical Engineering Science,2010,224(C3):683-695.

[6]邓磊,于玫,黎桂华,等.脂润滑轮毂轴承弹流润滑数值分析[J].润滑与密封,2009,34(10):21-25.Deng Lei,Yu Mei,Li Gui-hua,et al.Numerical analysis on elastohydrodynamic lubrication of automotive wheel bearings lubricated with grease [J].Lubrication Engineering,2009,34(10):21-25.

[7]于玫,黄平.线接触脂润滑热弹性流体动力润滑数值分析[J].轴承,2011 (1):8-12.Yu Mei,Huang Ping.Numerical analysis on thermal elastohydrodynamic grease lubrication in line contacts [J].Bearing,2011 (1):8-12.

[8]Harris T A,Kotzalas M N.Rolling bearing analysis II:essential concepts of bearing technology[M].Boca Raton:CRC Press,2006:118-121.

[9]徐石安.汽车构造——底盘工程[M].北京:清华大学出版社,2008:219.

[10]钟秦岗,钟淑芳.汽车用润滑脂及添加剂[M].北京:化学工艺出版社,2006:74-75.

[11]江体乾.化工流变学[M].上海:华东理工大学出版社,2004:117-119.

[12]李开元,俞水良,张柏松,等.轮毂轴承单元接触应力的数值计算与分析[J].轴承,2011 (10):1-4,11.Li Kai-yuan,Yu Shui-liang,Zhang Bo-song,et al.Numerical computations and analysis on contact stress of hub bearing unit[J].Bearing,2011 (10):1-4,11.

[13]Larsson P O,Larsson R,Jolkin A,et al.Pressure fluctuations as grease soaps pass through an EHL contact[J].Tribology International,2000,33(3/4):211-216.

[14]王晓力,桂长林,朱廷彬,等.国产润滑脂流变参数的确定与研究[J].摩擦学学报,1997,17(3):232-237.Wang Xiao-li,Gui Chang-lin,Zhu Ting-bin,et al.Study on rheological parameters of domestic lubricating grease[J].Tribology,1997,17(3):232-237.

[15]Cann P M,Hurleyl S.Friction properties of grease in elastohydrodynamic lubrication [J].NLGI Spokesman,2002,66(1):6-15.