新型机械振动台的圆锥滚子力学特性*

2013-08-19吴上生胡子高胡安涛张志明

吴上生 胡子高 胡安涛 张志明

(华南理工大学 机械与汽车工程学院,广东 广州 510006)

振动与利用技术是20 世纪后半期发展起来的一种具有广泛应用价值的科学技术,与工农业生产联系十分密切,能创造巨大的经济效益,目前在工矿企业中,数以万计的振动机器和仪器已用来完成许多不同的工艺过程以满足各种要求.为了适应工程建设领域对振动机械的重载、高速和耐用等实用标准需求,制造出高性能的振动装置,吴上生等[1]对新型轴向推力式机械振动台进行了试验研究,作为一种创新型机械振动平台,其目前正处于理论研究和分析阶段.

文中以新型机械振动台的圆锥滚子为研究对象,对滚子进行力学特性分析和动力学模拟仿真,以保证在重载荷高频率工况下机械振动台的振动效果.机械振动台工作时,圆锥滚子受到惯性力、摩擦力、外载荷等作用,且各种力都与零部件的状态参数有关,如滚子的转速、润滑条件、零件的表面质量、温度、润滑剂特性等,而这些参数之间又相互影响,所以圆锥滚子受力情况非常复杂.

鉴于此,文中将采用拟静力学的方法对圆锥滚子进行力学分析,建立起作用于圆锥滚子的摩擦力模型,推导出圆锥滚子的力和力矩平衡方程.在此理论分析基础上,利用Ansys 软件对圆锥滚子进行瞬态动力学分析,对圆锥滚子在一个运动周期内的应力分布响应进行模拟仿真.通过这些分析和仿真来验证机械振动台结构设计的合理性及工作的稳定性,为新型机械振动台的设计制造和实验提供理论支撑.

1 新型机械振动台工作原理及基本构造

新型机械振动台三维设计模型如图1 所示.基本工作原理如图2 所示,其中支撑滚槽4、圆锥滚子5 和平台滚槽6 是其产生机械振动的核心功能部件.主轴2 转动并带动支撑滚槽4 绕主轴中心作旋转运动;安置在支撑滚槽4 内的圆锥滚子5 是激振元件,其在支撑滚槽4 的推力和平台滚槽6 的压力综合作用下,产生自转并沿平台滚槽6 的槽面滚动,平台滚槽6 由于限位筒8 的水平约束,产生具有固定幅频的上下振动.如图3 所示,圆锥滚子自转并沿槽面从a 点滚动到b 点,则平台滚槽上下振动轨迹为从d 点上升到c 点.

图1 振动台三维模型Fig.1 3D model of the vibration table

图2 振动台工作原理示意图Fig.2 Working principle figure of the vibration table

图3 运动原理图Fig.3 Principle diagram of the movement

由此可知,主轴带动支撑滚槽旋转,圆锥滚子作为激振元件,它将在支撑滚槽内的转动和沿平台滚槽的滚动转化为推动平台滚槽的上下运动,其受力情况非常复杂,直接影响到振动台的振动效能、稳定性和可靠性,为此有必要对圆锥滚子进行力学特性分析和动力学模拟仿真,以保证在重载荷高频率工况下机械振动台的振动效果.

2 圆锥滚子力学模型

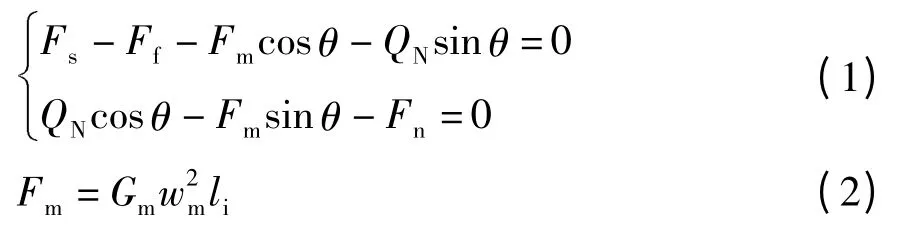

圆锥滚子母线方向受力情况如图4 所示,通过分析可建立力学模型(1)、(2):

式中,Fs为外载荷Q 沿圆锥滚子锥轴向作用力,Fn为外载荷Q 沿圆锥滚子的法向作用力,QN为圆锥滚子受到的支持力,Fm为离心力,li为距离,wm为圆锥滚子角速度,θ 为圆锥锥度,Ff为摩擦力,Gm为圆锥滚子质量.

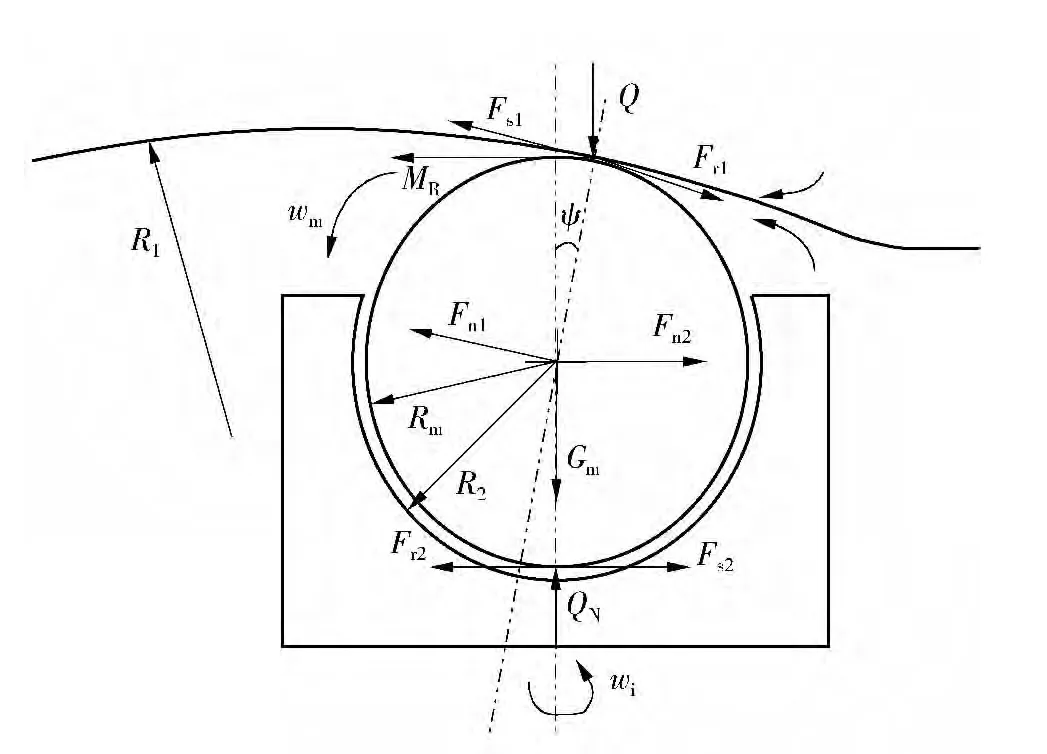

圆锥滚子的端面受力情况如图5 所示.

图4 圆锥滚子母线方向受力图Fig.4 Force diagram in axis direction of tapered roller

图5 圆锥滚子端面受力图Fig.5 Force diagram in transverse direction of tapered roller

在滚子与滚槽接触区,由于表面间的相互运动,润滑油会不断带入接触区,同时又被部分挤出,这样就形成了一个弹流入口区,如图黑线标注箭头方向所示.

在入口区堆积的润滑油会对滚子产生作用力,弹性变形也会产生摩擦力,文中采用Chiu 所用的分析模型[2],对这些作用力采用了一些简化方法进行分析.润滑油的流体作用力简化为一个法向合力和两个切向作用力.选取滚子与滚槽在角度为φ 时的力学特性进行分析,法向合力作用在滚子中心,切向力作用在滚子的表面.

2.1 法向合力

如图5 所示,Fn1、Fn2为作用于滚子中心的两个法向合力,此力的方向与运动方向相同,由于圆锥滚子同时与上、下两个槽面接触,故圆锥滚子受到的两个法向合力方向如图5 标注所示,合力大小则为:

式中,R1为平台滚槽1 的半径,R2为支撑滚槽4 的半径,Rm为圆锥滚子半径,Le为有效接触长度,P0为系数,ν 为泊松比(下同).

2.2 切向作用力

圆锥滚子同时与平台滚槽和支撑滚槽接触,均产生滚动分力和滑动分力[3]:

式中,Fr1和Fr2为滑动分力,Fs1和Fs2为滚动分力,B0和η0均为系数,α 为压粘系数.

需要强调的是:当两接触面的速度相反时入口区的流体阻力可能不存在;当两接触面的速度相同时,滚动分力与速度方向相反,滑动分力、法向合力与速度方向相同[4].

2.3 摩擦力

圆锥滚子在支撑滚槽内转动和沿平台滚槽面滚动时,受到的摩擦力主要有:

(1)弹性滞后引起的纯滚动摩擦[5].在载荷作用下,支撑滚槽、平台滚槽与圆锥滚子之间在没有滑动的接触处发生弹性变形,而在接触消除后,一部分弹性变形恢复,另一部分滞后恢复从而引起纯滚动摩擦.

(2)差动滑动引起的摩擦.当圆锥滚子高速运转时,圆锥滚子与支撑滚槽、平台滚槽接触椭圆面上各点的线速度不同,在圆锥滚子转动时圆锥滚子和滚槽间必然产生微观滑动,由此引起差动摩擦.

(3)润滑剂的黏性摩擦[6].润滑剂产生的摩擦和润滑剂用量、黏度和轴承转速关系密切.

如图3 所示,圆锥滚子在压力作用下沿平台滚槽表面滚动,接触表面下的材料产生弹性变形,在接触消除后,弹性变形主要部分恢复,表现为弹性滞后引起的滚动摩擦阻力,且为线接触,根据Hertz 理论可得摩擦力矩表达式[7]:

式中,fR为摩擦系数,Rr为圆锥滚子的半径,E 为弹性模量.

采用帕姆格林摩擦力矩提出的较为准确的计算公式,总摩擦力矩由两项组成[8]:

式中,M0为与圆锥滚子材料、转速和润滑油性质有关的力矩;M1为与圆锥滚子受载荷有关蹬摩擦力矩.

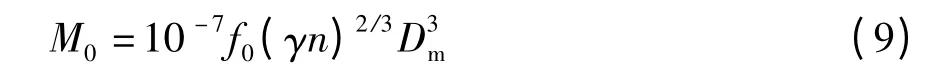

(1)M0的计算

M0反映了润滑剂的流体动力损耗,可按如下计算公式,在γn≥2000 时[9],

式中:Dm为圆锥滚子的平均直径;f0为与润滑方式有关的系数,取f0=2[10];γ 为工作温度下润滑剂的运动黏度;n 为转速.

(2)M1的计算

M1反映了弹性滞后和局部差动滑动的摩擦损耗,可按下式计算:

式中:f1为与圆锥滚子所受负载有关的系数,取f1=0.0005[11];P1为确定圆锥滚子摩擦力矩的计算负载,即滚动的轴向负载分量P1=Fs-Fs1.

2.4 力和力矩的平衡

根据图5 所示圆锥滚子端面的受力情况,进行力和力矩分析,得如下平衡方程:

式中各变量均已在上几小节说明,通过方程可得出圆锥滚子达到平衡状态.

3 圆锥滚子的有限元分析

使用有限元方法可以得到较接近于真实状态的接触应力分布情况,可将两接部件间的接触关系、几何形状、摩擦系数等因素充分考虑进去[12].利用Ansys 有限元软件对圆锥滚子进行瞬态动力学分析,求解方法主要是模态叠加法[13].

3.1 模态分析

模态分析是动力学分析的基础,也是进行瞬态动力学分析所必需的前提分析过程.在产品设计之前可以预先避免可能引起的共振,有助于在动力分析中估算求解控制参数(如时间步长)等,因为结构的振动特性决定了结构对各种动力载荷的响应情况,所以在进行一般的动力分析之前首先进行模态分析[14].模态分析的最终目标是识别出系统的模态参数,为结构系统的振动特性分析、振动故障诊断和预报、结构动力特性的优化设计提供依据[15].对圆锥滚子的模态分析的主要内容有:①设定材料属性,文中设定为刚体;②重新定义接触对;③施加预应力.求解完成后,图表就会显示频率和模态数,可选择需显示的具体模态.

3.2 网格模型建立

对部件整体进行网格划分,圆锥滚子网格划分如图6 所示.图6 和图7 中下面的轴表示的是建模所采用的比例尺.

图6 圆锥滚子网格划分图Fig.6 Mesh dividing diagram of the tapered roller

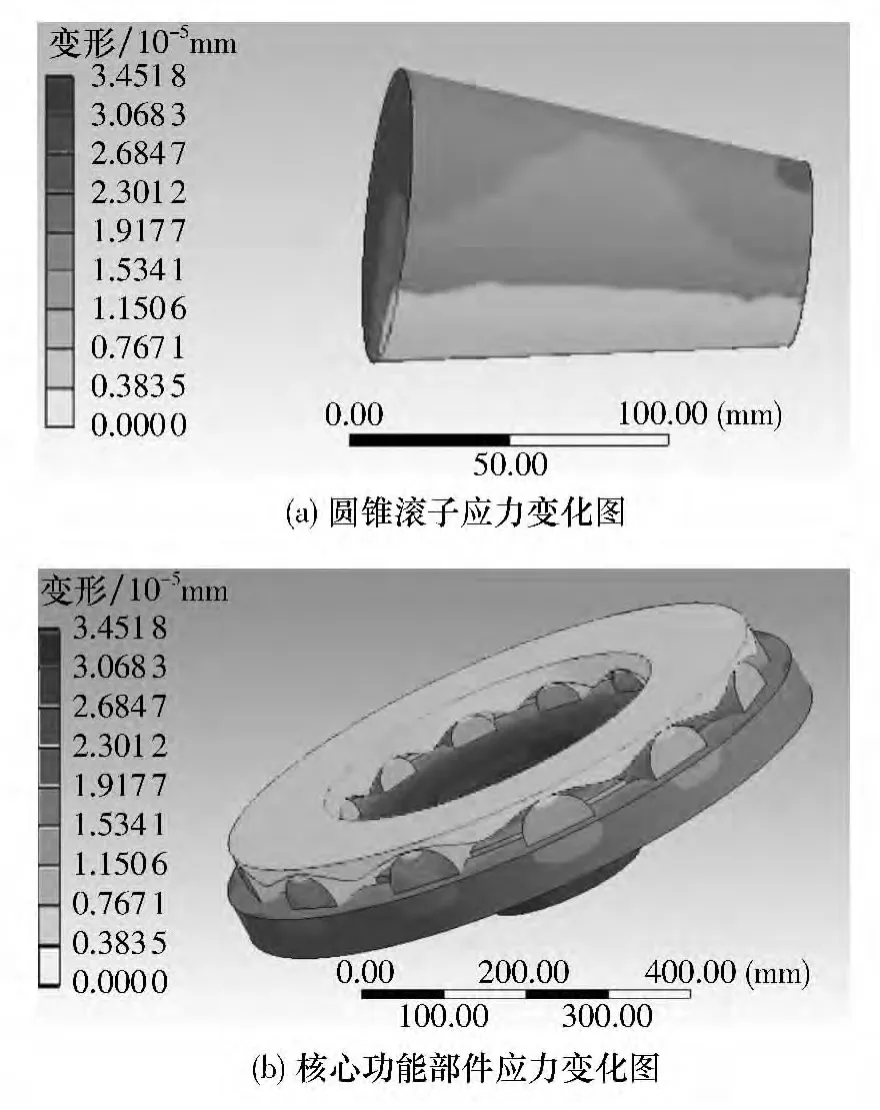

3.3 模拟仿真结果

通过手动加载接触和摩擦系数,插入圆锥滚子和支撑滚槽的转动副、圆锥滚子和平台滚槽的移动副,施加外力载荷等方式,完成对其进行瞬态响应分析,得出圆锥滚子变形图7 (a)和核心功能部件变形图7(b).将变形数值大小划分为3 个等级,定义变形数值小于2 ×10-5mm 的为合理变形,变形数值介于2 ×10-5mm 至3 ×10-5mm 之间为安全变形,变形数值大于3 ×10-5mm 的为危险变形.从图中可以看出,在与支撑滚槽和平台滚槽接触处为瞬时应力变化最大处,但其变形数值仍处于合理变形范围内.图中左侧黑色图谱表示的是受力变形的大小,单位为mm.

图7 应力变化图Fig.7 Diagram of stress levels

4 结论

(1)通过考虑润滑剂的流体动力损耗、弹性滞后和局部差动滑动的摩擦损耗,求得了摩擦力矩方程,同时得出了圆锥滚子运动时的力学平衡方程,结果表明,在满足力和力矩平衡的情况下,圆锥滚子在支撑滚槽内转动和平台滚槽面上滚动,可实现新型机械振动台的上下振动.

(2)对圆锥滚子及其部件进行瞬态动力学分析,通过图形应力变化可知,圆锥滚子在运动过程中的应力变化不大,在运动过程中能满足强度和寿命要求,不会产生较大的应力变形,满足设计要求.

[1]吴上生,黄泽星,胡子高,等.轴向推力旋转滚子激振式机械振动装置:中国,201310064147.2 [P].2013-03-01.

[2]Chiu Y P.An analysis and prediction of lubricant film starvation in rolling contact systems[J].ASLE Transactions,1974,17(1):22-35.

[3]Rumbarger J H,Gubernick D,Filetti E G.Gas turbine engine mainshaft roller bearing-system analysis[J].Journal of Lubrication Technology,1973,95(4):401-416.

[4]杜辉.航空发动机主轴高速圆柱滚子轴承三维瞬态拟动力学分析[D].洛阳:河南科技大学机电工程学院,2006:12-14.

[5]夏新涛,朱坚民,吕陶梅.滚动轴承摩擦力矩乏信息推断[M].北京:科学出版社,2010:103-106.

[6]温诗铸,杨沛然.弹性流体动力润滑[M].北京:清华大学出版社,1992:96-100.

[7]万长森.滚动轴承的分析方法[M].北京:机械工业出版社,1987:45-49.

[8]邓四二,贾群义,王燕霜.滚动轴承设计原理[M].北京:中国标准出版社,2008:67-70.

[9]Be Liveaa J G,Vigneron F R,Soucy Y.Modal parameter estimation from base excitation[J].Journal of Sound and Vibration,1986,107(3):435-439.

[10]张葵,李建华.球轴承摩擦力矩的分析计算[J].轴承,2001(1):8-11.Zhang Kui,Li Jian-hua.Analyzing calculation for friction moment of ball bearings[J].Bearing,2001(1):8-11.

[11]马文博.基于接触分析的凸度滚子轴承力学特性研究与结构优化[D].南京:南京航空航天大学航空宇航学院,2009.

[12]崔晓,董彦良,赵克定.基于ADINA 的组合式动密封泄漏量与摩擦力计算[J].华南理工大学学报:自然科学版,2010,38(2):95-100.Cui Xiao,Dong Yan-liang,Zhao Ke-ding.Calculation of leakage and friction of combined dynamic seals based on ADINA[J].Journal of South China University of Technology:Natural Science Edition,2010,38(2):95-100.

[13]浦广益.ANSYS Workbench 12 基础教程与实例详解[M].北京:中国水利水电出版社,2010:118-131.

[14]张洪才.ANSYS 14.0 理论解析与工程应用实例[M].北京:机械工业出版社,2013:327.

[15]凌桂龙、丁金滨、温正.ANSYS Workbench 13 从入门到精通[M].北京:清华大学出版社,2012:137-151.