聚氯乙烯树脂旋风干燥器的设计及应用

2013-08-16孙熊杰

孙熊杰

(杭州电化集团有限公司,浙江 杭州 311228)

1 悬浮法PVC树脂干燥技术概况

聚氯乙烯(PVC)树脂作为目前世界上产量最大的合成材料之一,具有性能优良、价格低廉、容易加工等优点,广泛应用于工业、农业、建筑业、交通运输以及日常生活等各个领域。

作为聚氯乙烯树脂中产量最大的一种,悬浮法PVC树脂的干燥技术发展较快。在20世纪80年代以前,国内一般采用双气流干燥器串联干燥技术或气流干燥器+沸腾床二段热风干燥技术,装置生产能力低且能耗高。在20世纪80年代,引进了日本70年代后期开发的内热式沸腾干燥床一段式热风干燥技术、该技术能耗低、生产能力大,但投资高、维修费用高,干燥床内易产生积料、树脂型号转换时清理不便、易产生杂质粒子而影响树脂质量,该干燥技术主要应用于大型PVC生产装置。90年代后期引进的丹麦尼鲁公司的流化床干燥器也属于一段式干燥技术。

20世纪80年代中期,德国Hoechst公司开发了新型旋风干燥技术。20世纪90年代初,北京化工二厂自行开发了万吨级的旋风干燥技术,该技术具有投资低、流程简单、能耗较低、生产能力较大、易维修、操作弹性大等特点。

20世纪90年代,清华大学在旋风干燥技术的基础上,开发了组合式高效节能旋流干燥技术,该技术具有投资较低、能耗较低、生产能力较大、易维修、操作弹性较大等特点。但工艺流程和操作相对较复杂、操作不当时易产生杂质[1]。各种干燥技术的停留时间及蒸汽消耗情况见表1。

表1 各种干燥技术停留时间及蒸汽消耗情况表

目前,国内主流的干燥技术主要是旋风干燥技术和内热式流化床一段干燥技术,而旋流干燥技术因流程及操作较复杂,只有个别厂家采用。内热式流化床一段干燥技术尽管蒸汽消耗较低,但投资大,且树脂牌号切换不方便,主要应用于大中型PVC树脂生产装置。而旋风干燥技术在树脂牌号切换时较方便,主要适用于中小型PVC树脂生产装置,尤其适用于树脂牌号较多的特种树脂生产企业。

2 旋风干燥技术简介

2.1 旋风干燥基本原理

旋风干燥器属于中等停留时间干燥器 (简称MST),其平均停留时间为15~30 min,介于短停留时间干燥器 (如气流干燥器等)和长停留时间干燥器(如沸腾床等)之间。旋风干燥器利用气体旋转流动的原理,在高速旋转流动中使热气体和PVC树脂固体颗粒产生运动,实现PVC树脂的干燥。

旋风干燥器由1个垂直的圆柱形塔作为干燥器,其内部用环形挡板(具有一定倾斜角度)分隔成若干个干燥室。旋风干燥器示意图见图1。

图1 旋风干燥器示意图

在干燥过程中,热空气和PVC树脂湿固体从切线方向高速进入旋风干燥器底部的干燥室A内。在离心力的作用下,干燥室A内的PVC树脂固体颗粒与热空气分离开来。PVC树脂环状粉料流在干燥室A内旋转,和热空气一起在旋转流动中通过环形挡板的中心孔进入上层干燥室B。同时,新的PVC树脂粒子持续进入底部的干燥室A。在气-固流体旋转向上流经各干燥室(A~E)时,首先是最细的颗粒;最后是最粗的颗粒。通过挡板中心孔时,旋转的PVC树脂粉料受到离心力作用和固体粒子受干燥室壁压力共同作用,PVC树脂颗粒在该处停止旋转运动,返回至锥形挡板的中心孔处,这样,PVC树脂颗粒部分返回至下层干燥室。同时,旋转的热空气气流再次输送这些PVC树脂颗粒,因此,PVC树脂逐步充满每个干燥室。如此循环往复,携带着PVC树脂粉料的热空气分别流经A~D干燥室后,离开旋风干燥器顶部的干燥室E,进入气固分离器进行气固分离,从而获得合格水分含量的PVC树脂粉料。

在旋风干燥器内,热空气和PVC树脂固体颗粒因高速旋转产生的离心力而分离,利用自身的重力作用重新分散,热空气和PVC树脂颗粒之间的运动速度出现较大差异,这样,使树脂颗粒表面充分干燥,同时,也因速度差而获得了不同粒径PVC树脂颗粒分级的效果。此时的PVC树脂的停留时间取决于树脂的颗粒度,小粒径的PVC树脂颗粒在干燥器内的停留时间较短,而颗粒较大者的停留时间较长。因此,在旋风干燥器内,各种粒径的PVC颗粒均能获得良好的干燥效果。

旋风干燥器的热量来源,一部分来自气流干燥器附属的空气加热器带来的热量;另一部分来自旋风干燥器夹套热水辐射提供的热量[2]。当所需热量全部来自空气加热器时,旋风干燥器可不设计夹套,或夹套仅作为设备外壳加强用,实际使用时,可不通入加热水。

根据旋风干燥器的工作原理,干燥室尺寸及其数量是该设备设计的重要参数。

2.2 旋风干燥工艺流程

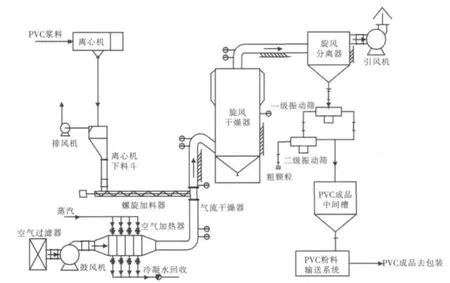

旋风干燥系统的工艺流程见图2。

图2 旋风干燥系统

含固量为20%~25%的PVC树脂浆料通过沉降式离心机离心脱水后,获得含水量为20%~25%的湿料,并经螺旋加料器送入气流干燥器,与来自空气加热器的130℃左右的热空气混合。PVC树脂湿料在气流干燥器内进行闪蒸干燥,获得含水量为5%左右的粉料。然后,进入旋风干燥器进一步干燥,旋风干燥器内温度为45~60℃,旋风干燥器出口处的PVC树脂含水量达到0.5%以下。干燥后的PVC树脂经旋风分离器气固分离,振动筛分离粗颗粒后,进入PVC成品中间槽,并通过PVC粉料输送系统输送至包装装置,称量、包装后入库。旋风干燥过程中的湿空气经旋风分离器气固分离后,由引风机抽吸、排入大气中。

3 旋风干燥器的设计

3.1 设计基础数据

(1)物料基础数据

PVC树脂平均粒径为150 μm,其中,粒径≥250 μm所占比例≤0.1%,粒径≤60 μm所占比例为≤3%;

湿料含水量为22%(湿基);

成品PVC树脂含水量为≤0.4%;

PVC树脂堆积密度为520 kg/m3;

PVC树脂真密度为1 400 kg/m3。

(2)设备设计基础数据

旋风干燥技术的核心为旋风干燥器的设计,在设计时,部分基础数据可根据相关文献,参考有关中试数据[2]。

在旋风干燥器内,热空气停留时间≥2.7 s;进口速度≥16 m/s;固体最低负载速度(即粉料沸腾起始速度)≥0.6 m/s;粉料浓度≥50 kg/m3;挡板为4块,将干燥室分隔为5个;挡板中心孔气速≥7 m/s;干燥器内气速≥1.3 m/s。

(3)干燥装置基础数据

PVC树脂生产能力为10万t/a=12.5(t/h);

年运行时间为8 000 h;

空气年平均温度为20℃;相对湿度为80%;饱和水蒸气压为2.338 8 kPa;密度为1.2 kg/m3;

空气加热器出口风温为130℃;

旋风干燥器出口风温为45℃;

旋风干燥器内温度为50℃;

旋风干燥器内压力为微负压;

进入气流干燥器的PVC树脂湿料温为40℃;

出旋风干燥器的PVC树脂干料温为40℃;

空气加热器的加热介质为0.5 MPa(表压)饱和水蒸气:汽化热为2 113.2 kJ/kg;此时饱和水温度为152℃;

空气加热器出口的冷凝水经利用后排出温度为60℃;

水的 Cp=4.187 kJ/kg·℃。

3.2 干燥用鼓风机风量计算

根据上述基础数据,通过简化计算可以得到干燥用鼓风机的风量数据。

因PVC树脂湿料的含水量为22%,而成品PVC树脂的含水量为0.4%,前者数据远远大于后者,故可将干燥后成品树脂中的含水量忽略不计。

干燥过程所需除去的水量为 12.5×22%÷(1-22%)=3.5 t/h=(3 500 kg/h),根据进风温度和干燥器出口风温,可查得空气可带走的水量为47.5 g/m3空气,故所需风量为 3500×1000÷47.5=73684(m3/h)。

风机在额定风压下的效率取70%,鼓风机附属的空气过滤器和换热器的阻力取15%,实际风量L。 =73 684÷[70%×(1-15%)]=123 839(m3/h)=28.4(m3/s)。

旋风干燥器内的操作压力为微负压,故在计算时,将干燥器内压力视作常压;因旋风干燥器内的温度与风机进风温度存在差异,故旋风干燥器内的实际风量需相应调整,此时的干燥器内风量L2=L。×(T干燥器内/T风机进口)=28.4×(273.15+50)÷(273.15+20)=31.3(m3/s)。

3.3 旋风干燥器设备主要尺寸计算

(1)干燥器容积

热空气停留时间取2.7 s,则干燥器的容积V=31.3×2.7=84.5(m3)。

(2)干燥器直径

干燥器内的气速取4.5 m/s,则干燥器直径D=[L2/(0.785×u)]1/2=[31.3/(0.785×4.5)]1/2=2.97(m),故旋风干燥器的直径取3 000 mm。

(3)干燥器高度

H=V/(0.785D2)=84.5/(0.785×32)=12(m)。

(4)环形挡板中心孔径

环形挡板的倾角取45°,其中心风速取u=26 m/s,则环形挡板中的孔径 d=[L2/(0.785×u)]1/2=[31.3/(0.785×26)]1/2=1.19(m),取 1.2 m。

(5)干燥室层高

旋风干燥器内的环形挡板数量取5层,将干燥器分隔为6个干燥室(包括干燥器底层进料的干燥室),则每层干燥室的层高:H1=12÷6=2(m),高度取 2m。

(6)进、出口管

进出口管内的风速,一般可取旋风干燥器中心孔内风速,但有时进口风速也可取与旋风干燥器直接连接的气流干燥器内的气速。

现取旋风干燥器内的中心孔速u=26 m/s,此时的进出口管横截面积与旋风干燥器的中心孔径相同,即为 A=0.785×1.22=1.13 m2。

为便于接管,旋风干燥器的进出口管一般为矩形管道,故尺寸可取 1.2 m×0.95(m)。

通过上述简要计算,获得了旋风干燥器设备的主要尺寸,其设备简图见图3。

图3 旋风干燥器主要尺寸图

3.4 干燥器热量简算

干燥系统中,采用0.5 MPa(表压)的饱和水蒸气作为加热介质,间接加热通过空气加热器的空气,而旋风干燥器夹套内不通入加热水,故干燥系统的热量全部来自空气加热器,只需对该设备进行热量计算。

PVC树脂湿料和干料的温度均为40℃,其Cp值均较接近(≈1.839 kJ/kg·℃)。因该物料进出干燥系统所带的热量差异不大,故为简化计算,忽略PVC树脂进出干燥系统的热量差。

进空气加热器的冷空气湿度

进空气加热器的冷空气焓I。=(1.01+1.88×0.011 7)×20+2 490×0.011 7=49.77(kJ/kg)。

出空气加热器的热空气温度为130℃,湿度H1=H。 =0.011 7 kg水/kg绝干空气。

出空气加热器的热空气焓I1=(1.01+1.88×0.0117)×130+2 490×0.011 7=163.29(kJ/kg)。

进空气加热器的绝干空气流量为L=L。/(1+H。)=123 839×1.2÷(1+0.011 7)=146 888(kg/h)。

冷空气通过空气加热器获得的热量为Qp=L(I1-I。 )=146 888×(163.29-49.77)=16 674 726(kJ/h)。

设干燥系统的热量损失为5%,则Q=(1+5%)Qp=(1+5%)×16 674 726=17 508 462(kJ/h)。

蒸汽消耗量W=17 508 462/[2 113.2+4.187×(152-60)}=7 007.9(kg/h)。

干燥系统的蒸汽消耗为7 007.9÷12 500=0.561(kg/kgPVC 树脂)。

3.5 旋风干燥器设备制作的部分要求

(1)材料要求

凡是与PVC树脂物料直接接触部分,均需选用0Cr18Ni9不锈钢,并要求对所用材料进行严格的质量检验和外表面保护。

(2)其他要求

设备筒体的对焊焊缝需进行化学着色探伤。筒体内表面焊缝需打磨光滑,不得残留飞溅物,最大粗糙度为 10 μm[3]。

设备制造完毕,先按规定的试验压力对内筒进行水压试验,合格后再焊接夹套,而后可对夹套按规定要求进行水压试验,在夹套试验时,内筒至少保持0.1 MPa的压力。

4 旋风干燥器的应用情况

4.1 生产能力

PVC旋风干燥装置建成后,进行了SG-5型PVC树脂的生产。经统计,旋风干燥器的生产能力平均为109 275 t/a,达到了设计能力(10万t/a);且最大生产能力可以达到12.3万t/a。产能数据统计见表2。

表2 旋风干燥装置产能统计表

4.2 成品含水量

经旋风干燥装置处理后,树脂的挥发物 (包括水)含量及杂质粒子数等指标见表3。

表3 PVC成品挥发物含量一览表

从表3数据可见,在与干燥装置有关的PVC树脂质量指标中,挥发物(包括水)含量和杂质粒子数全部合格,均达到了优等品标准,干燥效果达到了工艺设计要求。

4.3 蒸汽消耗

经测算,干燥系统的0.5 MPa(表压)饱和水蒸气消耗为0.575~0.585 kg/kgPVC,平均为0.579 kg/kg PVC,符合设计要求。

4.4 旋风干燥床内状况

在干燥装置试车过程中,通过旋风干燥器筒体侧壁的玻璃视镜观察,发现干燥器内的物料呈高速旋转状态,气固运动状态较正常,符合设计要求。在试车完毕后,打开旋风干燥器检查,发现干燥器底部只有少量的粗粒子和塑化片残留,且干燥器的内壁并无明显的粘壁物。

经运行观察,干燥装置在更换不同型号的PVC树脂时,旋风干燥器内一般只在底部有三十公斤左右的积料,设备的清理时间较短,只需十五分钟左右。这与传统的沸腾干燥床200~300 kg的清床料需要两三小时的清床时间相比,既减少了物料损失,又降低了劳动强度,提高了劳动生产率。

5 结论

通过实践验证,旋风干燥装置的生产能力、产品质量及蒸汽消耗均达到了设计要求。该装置不仅能适应通用型PVC树脂的生产要求,也适用于特种PVC树脂的生产。同时,10万t/aPVC树脂生产能力的旋风干燥器的成功设计为今后更大型的PVC树脂旋风干燥器的工程设计积累了经验。

[1]吴 红.聚氯乙烯树脂干燥技术综述.化工时刊,2001,(10),43-45.

[2]蓝凤祥.西德赫司特公司悬浮聚氯乙烯树脂两段气流干燥系统新技术.聚氯乙烯,1989,(6)37-44.

[3]罗哲明.MST旋风干燥器.上海化工,1998,(20),24-26.