浅谈甲醇精馏能耗分析及优化

2013-08-14杨涛周力

杨涛 周力

(北京蓝图工程设计有限公司武汉分公司,北京 430079)

目前合成氨联醇工艺在大中型氮肥生产工艺中占有一席之地,是氮肥生产厂家普遍采用的一种工艺路线,具有可以适当调节氨醇比例、降低净化工序能耗、生产副产品甲醇等优点。其中得到的粗甲醇往往需要甲醇精馏来提高甲醇品质,获取更大的经济效益。

在甲醇精馏工序中,除去静设备以及运转设备等固定投资外,其综合能耗往往决定着精甲醇的生产成本,是非常重要的经济指标。本文将着重在这方面做出分析,以6万吨粗甲醇处理能力的甲醇精馏装置为例,分析各项能量消耗数据及在不同生产负荷下的消耗情况,以作为生产参考。

1.6 万吨甲醇精馏物料衡算

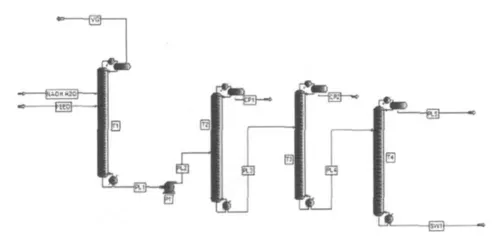

根据甲醇合成的一般工艺参数,粗甲醇浓度约为85%(mol%),该工艺过程中粗甲醇进入予塔第15块塔板(从塔顶数),另外本流程将有碱液物料进入予塔。本文采用PROII化工工艺计算软件,根据实际操作中的甲醇精馏参数进行设计计算,通过调整回流比和出料参数,确定6万吨物料流程如图1所示。

图1 甲醇精馏流程图

本文采用三塔精馏经典流程,附加甲醇回收塔。物料衡算计算基准如下:根据国家标准GB 338-2011中规定,精甲醇中水含量(质量)≤0.1%,乙醇含量由双方协商确定,其他参数对于模拟计算均较为困难。本文采用工业甲醇美国“AA”级精甲醇标准,以乙醇含量≤10PPm为计算基准进行甲醇精馏设计计算。

计算结果中,加压塔产品甲醇111.19mol/h,常压塔产品甲醇93.236mol/h。回收塔粗甲醇7.78mol/h,甲醇浓度达到92%。同时解决了热量耦合、物料有效回收等关键问题,而且所得产品甲醇摩尔百分含量已达到99.99%以上,满足国家标准要求。

2.6 万吨甲醇精馏能耗分析及优化

在计算过程中,利用合成氨厂家常用0.6MPaG饱和蒸汽和循环冷却水作为公用工程物料。作者进行了能耗的综合优化:1.加压塔再沸器使用蒸汽,其冷凝液作为予塔再沸器的热源。2.粗甲醇使用蒸汽冷凝液为热源,预热至85℃进入予塔。3.常压塔再沸器使用加压塔塔顶物料作为热源达到热量耦合的目的。

经过上述优化步骤,计算后各换热器公用工程消耗表见表1。

表1 各换热器公用工程消耗表

3.6 万吨甲醇精馏装置各负荷状态下总消耗的比较、分析

鉴于合成氨联醇的甲醇生产可调,其甲醇的生产量往往会有所波动。根据计算,得出6万吨生产装置在80%和60%的生产负荷下蒸汽和冷却水的消耗,对比列出以便参考。粗甲醇处理量6万吨/年,蒸汽消耗6.56t/h,冷却水消耗453.2;粗甲醇处理量 4.8万吨/年,蒸汽消耗 5.45t/h,冷却水消耗362.1;粗甲醇处理量 3.6 万吨/年,蒸汽消耗 4.08t/h,冷却水消耗 291.1。

上述结果表明,在不同负荷条件下,生产负荷与蒸汽和冷却水的消耗基本成正比,单耗随负荷降低略有增大,故尽可能保证满负荷运转,以降低单耗。

4.结论

通过物料模拟计算,可以大概确定甲醇精馏的蒸汽和循环水消耗,对生产的公用工程配置有指导意义。通过计算说明,三塔流程可以大幅度降低甲醇精馏的蒸汽消耗,冷凝液废热利用和甲醇回收塔等工艺对于本工段的节能减排都有显著效果,排污水的甲醇含量很低,达到理想效果。综上,甲醇精馏装置对于合成氨联产甲醇工艺系统可创造效益,值得深入研究。

[1]刘兵,骆乐.甲醇精馏过程的模拟及优化.广州化工2012年第6期201-202.

[2]宋维端,肖任剑.甲醇化工学[M].北京:化学工业出版社,1991

[3]王庚妮,刘战修,刘庆国.甲醇精馏的优化和控制.小氮肥第38卷第11期2010年11月17页