1030MW机组汽轮机配汽优化方案及应用

2013-08-09刘锋郭娟

刘锋,郭娟

(1.河南省节能监察局,郑州市 450008,2.郑州市热力总公司,郑州市 450008)

0 引言

某发电分公司 1、2号机组单机容量为1030MW,采用哈尔滨汽轮机有限公司(简称哈汽公司)引进日本东芝公司技术制造生产,型号为N1030-25.0/600/600的超超临界、单轴、四缸四排汽、中间再热、抽汽凝汽式汽轮机。2台机组分别于2010年11月和12月投入商业运营。

哈汽公司生产的1030MW超超临界机组采用四阀复合滑压配汽方式,在启动和低负荷时,采用节流调节,此时4个调节阀同时开启,带30%负荷之后,转为三阀方式喷嘴调节。这种运行方式在启动和低负荷阶段汽轮机全周进汽,加热均匀、热应力小,避免汽轮机受到较大的热冲击和部分进汽造成的不稳定性[1];而在额定负荷时,调节阀的节流损失小,具有较高的经济性。此方式在部分负荷下机组滑压3个调节门存在节流,其经济性低于其他电厂采用的典型两阀复合滑压方式[2]。

1 1030MW机组热耗特性及热端经济性分析

1.1 哈汽公司1030MW机组汽轮机特性

深入理解机组设计思想,充分利用机组的设计特性提高汽轮机相对内效率、蒸汽动力循环热效率,降低汽轮机热耗,是提高汽轮机性能的主要途径[3]。

1.1.1 汽轮机负荷与热耗关系

从各负荷点平均热耗率曲线看,该电厂1号机组在850~1030MW负荷段热耗率变化不大(小于1%),负荷变化为180MW,热耗增加约59.88 kJ/(kW·h);在700~850MW负荷段,负荷变化为150MW,热耗率增加约59.88 kJ/(kW·h);在500~700MW负荷段,负荷变化为200MW,热耗率增加约243.00 kJ/(kW·h)之多。负荷低于750MW后平均热耗率急剧增大,负荷低于500MW后热耗与主汽流量为线性关系,负荷率超过75%方能保证一定的经济性。超超临界1030MW机组汽轮机负荷与热耗关系曲线如图1所示。

图1 汽轮机输出功率与热耗曲线Fig.1 Relation curve of turbine output power and heat consumption

1.1.2 各缸效率与负荷率关系

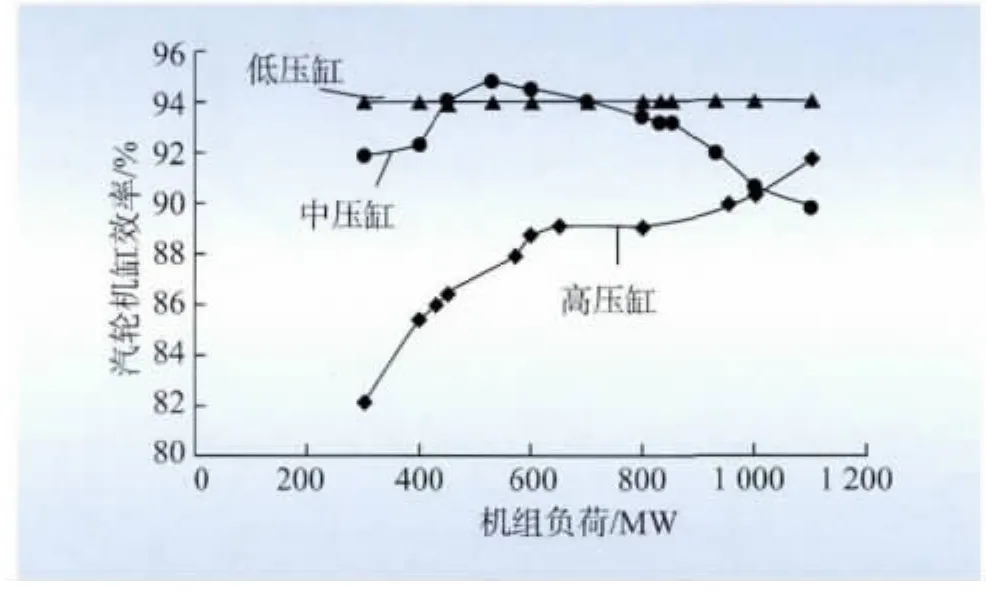

基于不同负荷率时背压为定值而绘制的该型汽轮机热力特性曲线如图2所示。

图2 机组负荷与高、中及低压缸内效率的关系Fig.2 Relation between unit load and HP,IP,LP cylinder efficiencies

由图2可知:

(1)中压缸效率最高,且功率变化效率几乎不变。

(2)低压缸效率在功率下降时是上升的,在功率上升时是下降的,低压缸做功份额最大,由于其特性,在低负荷时,低压缸效率对机组的经济性是有利的。

(3)高压缸效率在不同的运行方式下(单阀和顺序阀),随功率的变化而变化,图2中高压缸效率与机组负荷关系曲线反映其特性。单阀运行时,随功率的下降,高压缸效率直线下降;顺序阀运行时,由于要开2组以上,随功率的下降而下降,但是到一定程度,维持不变,所以变工况运行时高压缸的效率,对热耗影响较大。

由图2可知,采用喷嘴配汽的机组高压缸通流部分由调节级和压力级组成,不同运行方式下调节级总效率差别很大,是影响高压缸效率的主要因素。

中压缸效率在负荷变化时无明显变化,低压缸的效率随负荷的改变有所变化,但运行方式对其没有影响。运行方式变化对高压缸效率的影响比较大,因此机组运行经济性的优化应从分析高压缸效率着手。

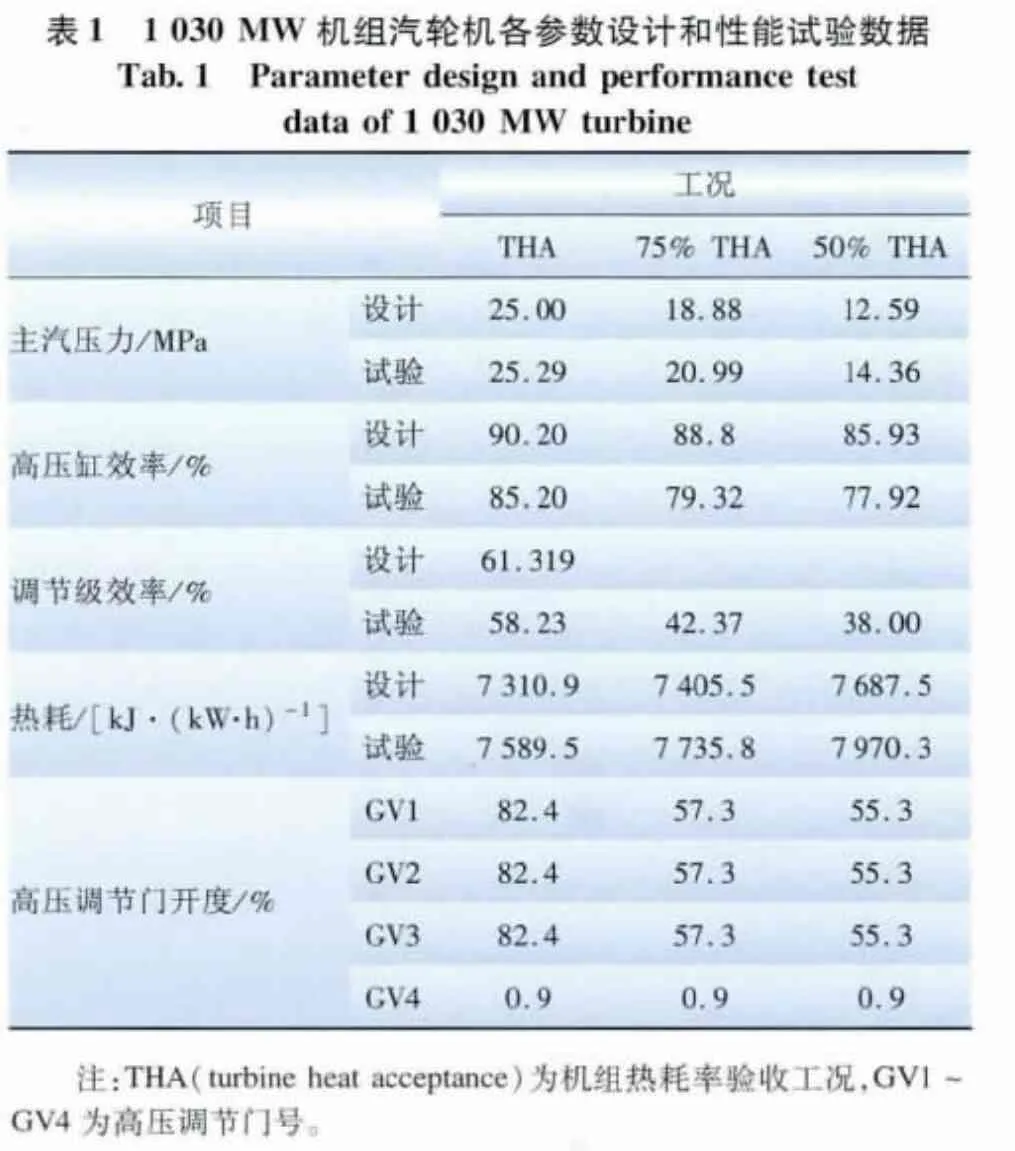

1.2 哈汽公司1030MW机组汽轮机设计和性能试验数据

表1为1030MW机组汽轮机设计和性能试验数据。

图3为该电厂1号机组热耗与功率关系曲线。从各负荷点平均热耗率曲线看,该电厂1号机组在850~1030MW负荷段热耗率变化不大(小于1%),负荷变化180MW,供电煤耗增加约2.70 g/(kW·h);在700~850MW负荷段,负荷变化150MW,供电煤耗约增加5.09 g/(kW·h);在500~700MW负荷段,负荷变化 200MW,供电煤耗约增加10.81 g/(kW·h)之多。以上数据说明机组负荷在高负荷区间变化,供电煤耗变化不大,机组负荷在低负荷区间变化时,供电煤耗变化比较大。

图3 该电厂1号机组热耗与功率关系曲线Fig.3 Relation curve of power and heat consumption rate of No.1 unit

1.3 哈汽公司1030MW机组汽轮机滑压参数

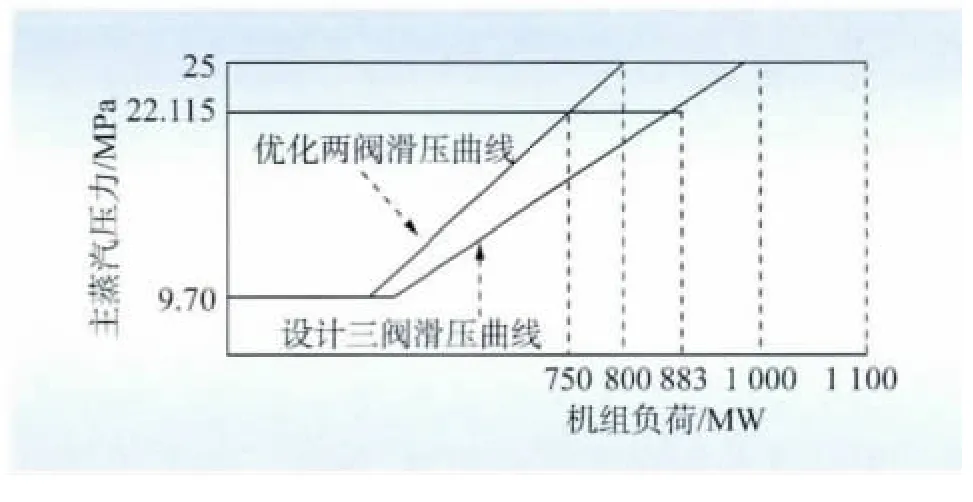

超超临界机组采用滑压调节方式运行时,机组压力逐渐由超临界状态过渡到亚临界状态,高负荷下定-滑压切换点远比亚临界机组更为敏感[4-5],哈汽-东芝型和东汽-日立型汽轮机,汽轮机厂提供的滑压曲线是按照三阀滑压调节方式给定的,哈汽-东芝型汽轮机设计的三阀滑压和优化后的两阀滑压曲线见图4。其上滑点为98%负荷,即负荷约980MW,主汽压达到25.0 MPa。通过对国产3种超超临界机组的热力特性理论研究和20台3种机型性能试验研究,发现超超临界状态过渡到亚临界状态的过渡点普遍偏高。例如:哈汽-东芝型汽轮机在三阀滑压时,汽轮机负荷低于883 MW,主汽压降为22.115 MPa,不利于机组的节能运行;采用两阀滑压调节时,上滑点下降为80%负荷,机组在750MW以上一直保持超临界参数运行,明显能够取得较大的节能效果。

图4 设计的三阀滑压和优化两阀滑压曲线Fig.4 Design sliding pressure with three valves and optimized sliding pressure with two valves

2 滑压运行优化及试验分析

2.1 三阀滑压优化

为保证机组安全稳定运行,机组投产半年内必须使用单阀方式运行。在哈汽公司1030MW机组性能试验及理论分析的基础上,首先进行了三阀滑压运行优化,在不改变DEH阀位函数的前提下,进行了定滑压力曲线优化,压力曲线为300~900MW时压力整体提高了0.1 MPa,但节能效果有限,节约供电煤耗平均大概为0.1 g/(kW·h)。若要取得更好的节能效果,须更改阀位函数,三阀滑压变为两阀滑压,并修改相应的定滑压力曲线。

2.2 两阀滑压优化

该电厂安装了哈汽-东芝型超超临界1000MW机组,在东芝公司专家指导下,采用东芝公司设计的配汽方式进行两阀试验。试验中发现1、2号瓦温度和振动较大,最终造成汽轮机烧瓦,影响机组安全运行[6]。此后该机组恢复为三阀运行方式。

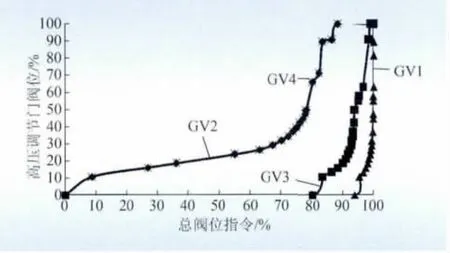

该电厂1号机组在理论分析的基础上,根据汽轮机热耗特性和配汽不平衡汽流力及变化情况,选择最佳对角配汽方式,并通过试验验证了轴系的安全、可靠性;确定了配汽机构的阀序(GV2+GV3→GV1→GV4),设置了各高压调节门之间的重叠度[7],改进了阀门的升程特性;在此基础上合理采用定—滑—定运行方式,实现了复合滑压运行[8-9]。该电厂的此项优化对节能降耗意义重大,优化后的哈汽公司1030MW机组总阀位指令与高压调节门阀位关系曲线如图5所示。

图5 优化后总阀位指令与高压调节门阀位关系曲线Fig.5 Relation curve of optimized total valve instruction and high pressure control valve position

2.3 滑压优化前后数据比较及经济性分析

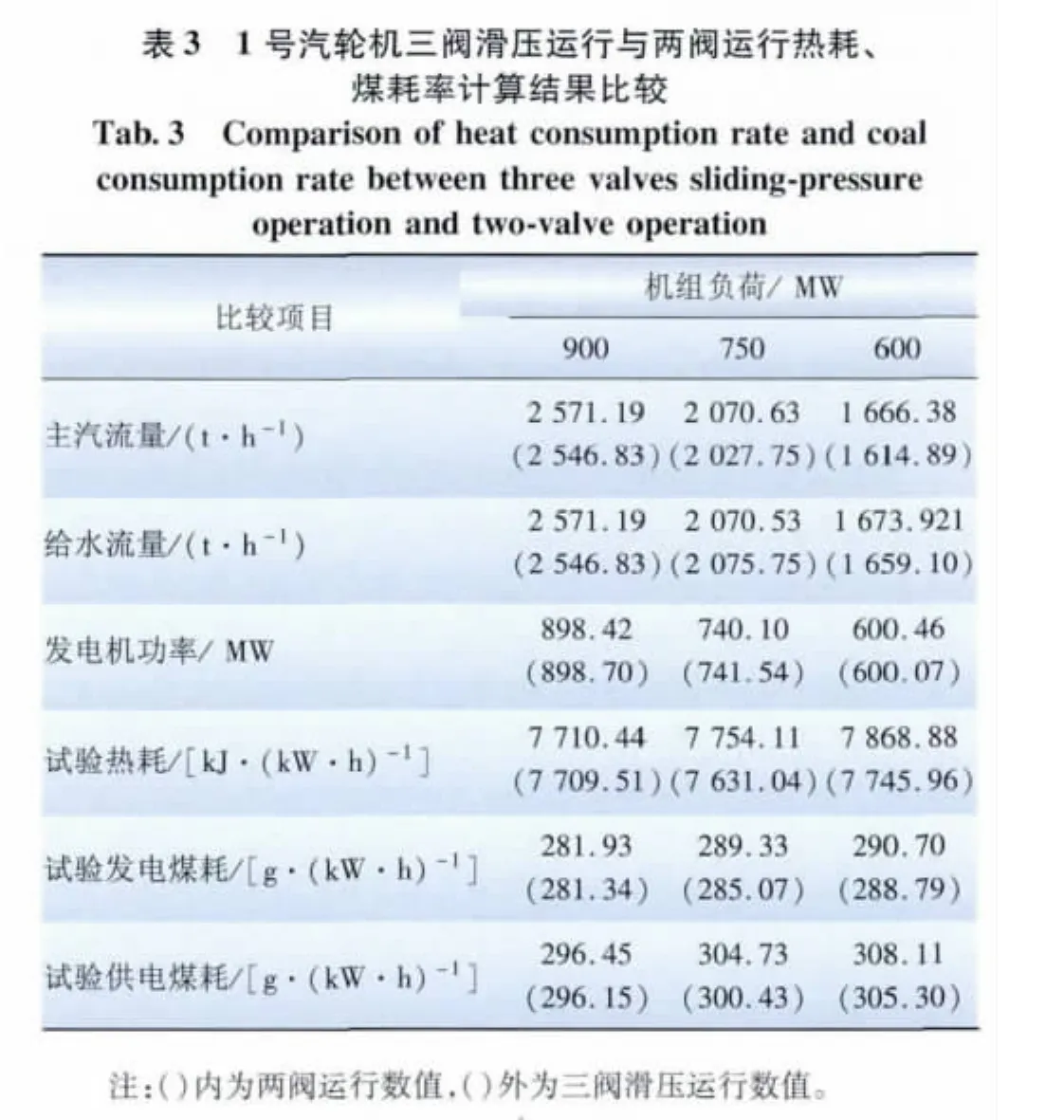

该电厂1号汽轮机三阀运行与复合滑压运行高中压缸内效率运行数据比较如表2所示;三阀滑压运行与两阀运行热耗、煤耗率计算结果比较如表3所示。

试验结果表明,优化配汽实现复合滑压运行方式后,提高了500~900MW负荷段的经济性,按75%负荷率保守计算,发电煤耗降低1.5 g/(kW·h)。

2.4 汽轮机配汽优化方式综合分析

经对哈汽公司1030MW汽轮机进行试验研究后发现,东芝公司提供的滑压曲线存在2个问题:

(1)上滑点设置过高。东芝公司提供的三阀滑压切换点为980MW,优化成复合滑压后,将切换点调整为790MW,机组压力调整到额定压力,优化后机组大约降低发电煤耗3.91 g/(kW·h)。

(2)下滑点主汽压力设置较低。以500MW负荷为例,优化后机组压力由原厂家给定值13.71 MPa提升到15.4 MPa,机组热耗降低52 kJ/(kW·h),约合发电煤耗1.6 g/(kW·h)。

机组168 h考核试运后采用三阀滑压运行方式,综合各运行方式对高压缸效率和热力循环的影响,对机组运行的经济性进行分析,进而得出最佳的运行方式[9]。

100%THA工况下调节级设计效率为61.319%,THA工况试验的调节级总效率为58.23%,给水泵耗功与其他方式相比较接近,以78%负荷为上滑点,此时主蒸汽压力保持为额定值。三阀滑压运行高压缸排汽温度较两阀模式高,负荷越低两者相差越大。如在600MW时,三阀滑压模式高压缸排汽温度为361.76℃,而两阀模式时为 346.59℃,降低15.17℃;在900MW时,三阀滑压模式高压缸排汽温度为353.96℃,而两阀模式时为346.94℃,降低7.02℃,高压缸排汽压力二者差别不大。实际上,由于三阀运行时蒸汽在高压缸内少做的有效功转变成的热量,等于因高压缸排汽焓升高,蒸汽在再热器中少吸收的热。但即使假定两者热量绝对相等,因少吸收的热无法转换成同样的功,所以两种配汽方式效率差为高压缸相对内效率的差值[10]。四阀全开工况,在110%额定负荷时达到额定压力;三阀全开工况,在103%负荷时达到额定压力;二阀全开工况,在78.95%负荷时达到额定压力。

热力经济性分析表明,滑压运行方式下,主蒸汽压力变化对经济性的影响是最大的,二阀滑压运行的经济性好于三阀滑压运行;三阀滑压运行的经济性优于四阀滑压运行。

3 结语

相对于定压运行方式而言,采用复合滑压运行方式有利于提高机组的高压缸效率,降低给水泵动力消耗,但是循环效率也随新蒸汽压力的降低而降低,因此滑压运行参数存在一定的优化空间。只有当循环效率的降低对经济性的影响小于高压缸内效率的提高、给水泵动力消耗的减少,采用滑压运行才能提高机组热经济性。

该电厂2台机组年发电量为110亿kW·h,采用复合滑压运行方式,年运行节煤量约为1.659万t标煤;按每t标煤800元计算,节约成本1327.20万元。该发电厂完成了超超临界1030MW汽轮机阀门管理系统改造,把东芝公司设计的顺序阀方案“1号+2号+3号→4号”改造成“2号+3号→1号→4号”,并对滑压曲线和阀门重叠度进行了优化配置。性能测试和运行数据对比分析表明,采用新的顺序阀方案后,在保证机组的安全性前提下大大降低了机组能耗。

[1]宋晓,谢诞梅,周海龙.基于MATLAB的汽轮机调节级变工况特性计算[J].汽轮机技术,2002,44(3):141-143.

[2]张学延,王延博,张卫军.超临界压力汽轮机蒸汽激振问题分析及对策[J].中国电力,2002,35(12):1-6.

[3]纪东海,于达仁.汽轮机配汽剩余汽流力对轴系影响的研究[J].黑龙江电力,2003,25(5):355-358.

[4]哈尔滨汽轮机有限公司.哈汽-东芝N1030-25/600/600型汽轮机热力特性书[G].哈尔滨:哈尔滨汽轮机有限公司,2009.

[5]王学栋,陈方高.调门运行特性对超临界660MW机组经济性影响的试验研究[J].汽轮机技术,2011,53(2):35-38.

[6]朱予东,秦占峰.600MW汽轮机组顺序阀运行方式研究[J].汽轮机技术,2008,50(2):139-142.

[7]李明,周志平.超临界600MW汽轮机高压调节汽门优化及经济性分析[J].汽轮机技术,2010,52(2):144-148.

[8]林万超.火电厂热系统节能理论[M].西安:西安交通大学出版社,1994.

[9]刘振刚,王永刚.汽轮机组滑压运行方式的优化[J].发电设备,2008,22(6):26-28.

[10]任浩仁,李蔚.火电机组变工况下运行指标应达值的分析[J].中国电机工程学报,2006,23(9):50-53.