3 5 0MW超临界供热机组技术特点及其调试关键技术

2013-03-28李朝兵田阳

李朝兵,田阳

(国电科学技术研究院,南京市210031)

0 引言

某电厂安装2台350 MW超临界供热机组,锅炉是由东方锅炉(集团)股份有限公司设计、制造的超临界参数变压直流本生锅炉,型号为DG1150/25.4-Ⅱ3,采用一次再热、前后墙对冲燃烧、等离子无油点火方式。汽轮机由东方汽轮机有限公司制造,型号为CC350/275-24.2/1.40/0.40/566/566,正常启动方式为中压缸启动,备用启动方式为高压缸启动。分散控制系统(distributed control system,DCS)采用国电智深公司产品(EDPF-NT+分散控制系统)。本文基于该电厂,论述此类350 MW超临界供热机组的特点,分析该型机组的调试关键技术[1],提出调试中显现问题的解决方案。

1 350 MW超临界供热机组特点

1.1 锅炉系统

该机组锅炉配置5台ZGM95G-II型中速磨煤机,可动态分离。前、后墙最下层各设置1层等离子点火系统,以满足机组启动及低负荷稳燃。引、送风机采用成都风机厂制造的轴流风机,无脱硫增压风机,一次风机为带变频的离心风机,工频、变频无法在线切换。

1.2 汽轮机系统

汽轮机汽封间隙设计较小,1~8号轴承的转子与轴承顶隙控制值为0.53~0.66 mm,一旦汽温或汽压控制出现偏差,就容易造成瓦温偏高或轴承振动过大,不利于机组启动和带负荷的过程控制。

汽轮机在并网后存在一个由中压缸冲转到高压缸带负荷的切换过程[2],而机组允许“切缸”的时间窗口较短,加之受锅炉主、再热蒸汽参数控制的限制,在“切缸”进行和完成后的10 min内,极易造成高压缸或中压缸的胀差超过跳闸值,从而使机组跳闸。

该机组采用1台100%容量的汽动给水泵冲转并带负荷,既没有设计备用汽动给水泵,也没有设计电动给水泵,给机组启动和带负荷带来很大的挑战。

2 机组调试关键技术

2.1 无油等离子点火方式

采用无油等离子点火方式使火电机组的节能效果比较显著[3],但是为了满足无油等离子点火要求[4],并且防止升温速度过快,应该采取相应措施。

(1)燃煤低位发热量Qnet为21.32 MJ/kg,干燥无灰基挥发份Vdaf为28.52%。

(2)磨煤机旋转分离器指令调至60%,各煤粉管出口风速调至21 m/s,磨煤机进口风量为65 t/h。

(3)投粉前,磨煤机进口风温通过暖风器加热至120℃以上,出口温度调整至85℃时投入煤粉,初始煤量控制在12 t/h,视磨煤机的出口温度和振动情况,可适当提高2~3 t/h的给煤量。

通过上述处理,锅炉燃烧稳定,启动初期温升速度控制较好,同时,磨煤机运行稳定。

2.2 锅炉冲管

按照以往冲管的经验,冲管启动初期极易因为系统较脏导致临时系统疏水不畅[5],故采取缓装正式系统部分疏水气动门,只用手动二次门来控制疏水的方法,以保障系统暖管疏水充分,防止水击,同时也保护了正式系统的气动门不会因冲管而损坏。

在与参建各方商定后,采取以下几个防止水击的措施:

(1)拆除主汽管主路及2条支路的3只气动门、高压再热管主路及支路的3只气动门、再热冷段管路的1只气动门,短接后用手动门疏水。同时,临时冲管、临时疏水管尽量少布置弯头[6],提高冲管系数和安全性。

(2)临时冲管门前、后临时管路疏水各汇成1路母管,并且在消音器前加装1路疏水,防止消音器自身疏水量不够。

2.3 单汽泵运行

该机组采用1台100%容量的汽动给水泵冲转并带负荷,这意味着如果在机组启动和带负荷过程中,汽动给水泵及其前置泵满足任意1个跳闸条件,就会造成机组跳闸。为防止出现这种情况,除按规程进行正常检查和操作外,还应采取一系列特殊措施。

2.3.1 防止汽泵轴抱死措施

(1)加强整个给水系统安装的过程质量监管,在基建期管道安装过程中尽量减少带入杂质[7]。

(2)加强调试时的汽水品质管理。凝汽器、除氧器等大容器在上水前先人工清理,并在凝结水通过再循环管道运行时,加强对热井及除氧器的冲洗与排放。调试期间利用辅汽及锅炉吹管蒸汽对汽泵的进汽管道进行吹扫,吹扫不到的部分进行人工清理。在前置泵及汽泵进口滤网处,增装目数较高的滤网。

(3)调试期间汽泵不投盘车。当汽泵停运后若缸温高于150℃,则每隔1 h手动盘转子180°,尽量减少转子上下温差,防止热弯曲。若发现手动盘车较重,则立即停止盘车,静置,待泵体冷却后再手动盘车。

(4)充分暖泵。在启动汽动给水泵之前,应采用提前启动前置泵再进行大流量暖泵的方法,待泵体上下壳温度为15℃再启动给水泵[8]。

2.3.2 防止主凝结水和给水管道滤网堵塞措施

(1)在凝汽器、除氧器等大的容器上水前,先进行人工清理,并在凝结水“打循环”时,加强对热井及除氧器的冲洗与排放。

(2)注意化学清洗的范围,应覆盖凝汽器、除氧器、加热器、高低压给水系统及锅炉本体。

(3)抽汽管道要做到洁净化安装,减少内含的杂质。

2.3.3 防止汽泵及其前置泵意外跳闸措施

(1)所有涉及危急遮断系统(emergency trip system,ETS)的连锁保护,有条件进行实际操作的,均进行实际操作。

(2)阀门及系统的各项静态实验均要反复进行多次后确认,确保动作结果准确无误。

(3)运行中加强巡检,及时处理缺陷,不让小的缺陷扩大。

在采取上述措施后,汽泵自机组整套启动到168 h考核结束均运行良好。

2.4 冷态启动冲转参数选择

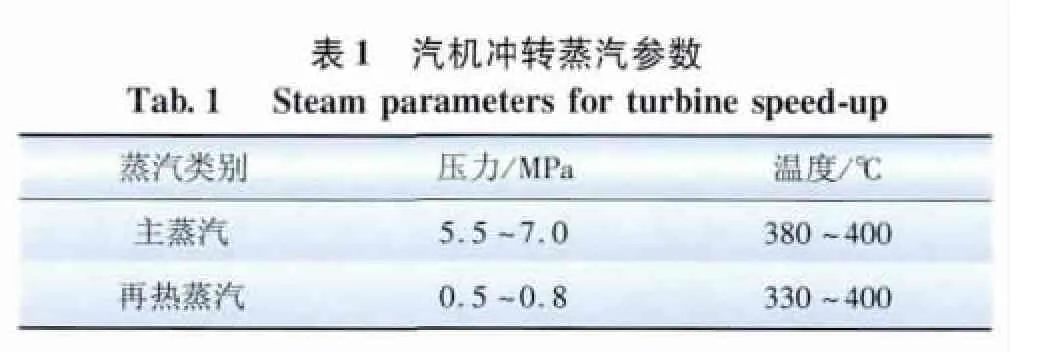

考虑到该汽轮机动静间隙较小,故充分研究了机组的启动参数,对机组主蒸汽、再热蒸汽启动参数进行了优化(如表1所示);为了防止因振动过大而导致轴承和轴瓦出现结构性损坏,对冲转速率和振动保护值进行了优化(如表2所示)。当汽机冲转至1 500 r/min暖机时,缸胀应控制在5~8 mm,低压缸随机组启动滑参数预暖。

?

?

2.5 “切缸”过程控制

2.5.1 “切缸”前主、再热蒸汽参数的选择

合理选择主蒸汽参数,可使主蒸汽与高压缸金属温差缩小,降低“切缸”过程中高压缸所承受的热冲击和热应力。在冲转过程中,该机组主蒸汽压力控制在5.5~7.0 MPa,主蒸汽温度控制在380~400℃,主汽压降低以后在相同负荷下主调节阀(control valve,CV)会开大,以保证蒸汽流量增大,使高压缸得到进一步预热。

为保证中压调节阀(intermediate-pressure control valve,ICV)的稳定性,“切缸”时必须快速升负荷。其次,为了预防高压缸排汽端过热,降低了再热汽压力。考虑到中压调节阀将机组从初始负荷带到“切缸”负荷时再热蒸汽压力不能太低,根据锅炉的启动特性选择参数:再热蒸汽压力为0.5~0.8 MPa,再热蒸汽温度为330~400℃。

2.5.2 “切缸”时机组负荷的选择

中压缸带负荷时,有利于中压缸的预热和膨胀,因此对中压缸而言,“切缸”负荷越高越好。但机组受制于胀差、轴向推力、高低压旁路容量、ICV开度等因素而不宜选择过高的“切缸”负荷。厂家推荐“切缸”负荷为50~70 MW,但综合考虑以上因素,该机组选择“切缸”负荷为20~40 MW。

2.5.3 “切缸”过程的控制

选择负荷目标值,检查功率回路未投入,设定升负荷速率约5 MW/min,进行缸切换操作。中压主汽阀前压力自动逐渐降低至0.5 MPa,汽轮机以设定的速率升负荷。当中压调节阀接近全开,高压调节阀逐渐开启,高排通风阀(high exhaust ventilation valve,HEVV)关闭,处于自由状态的高压排汽逆止阀被排汽冲开,高压缸进入正常蒸汽流通状态,分散控制系统画面显示“缸切换完成”。“切缸”过程一般不超过5 min。

“切缸”时蒸汽流量不能越过启动曲线的要求,根据蒸汽流量可估算“切缸”结束时的负荷点。

2.5.4 “切缸”结束点负荷的选择

“切缸”结束点的负荷值直接影响锅炉和汽轮机的稳定性。为避免高压缸末级叶片过热,必须保证高压缸有足够的流量,应尽量增大CV的开度,负荷要在短时间内从初始负荷升到汽轮机“切缸”结束点负荷。

该机组首次“切缸”时负荷点选择在22 MW附近,“切缸”结束点负荷为35 MW。在此负荷区间完成了机组“切缸”过程,机组参数稳定。

2.6 高压加热器吹扫

虽然炉前碱洗时已对高压加热器汽侧进行了碱洗,但碱洗与整套启动一般相距有1~2个月,时间间隔太长,并且碱洗的范围有限,清洗效果难以达到理想状态。由于高压加热器汽侧较脏,如果焊接残渣、油漆残留物等过多,会造成凝结水泵、前置泵以及汽泵滤网堵塞,初次整套启动容易导致给水流量小而无法带大负荷,甚至导致给水流量突降使锅炉跳闸(main fuel trip,MFT)。设计了临时的高压加热器汽侧吹扫系统(如图1所示),以确保系统清洁。

图1 高压加热器汽侧吹扫系统Fig.1 Side purging system of high-pressure steam

吹扫方法:每一回路单独吹扫,按压力等级依次吹扫一段抽汽、二段抽汽、三段抽汽管路;吹扫时其他危急疏水手动门关闭,使用抽汽电动门控制吹扫参数,逆止门全开,危急疏水管路通畅;每段汽侧管路均吹扫3次,每次时长10 min左右,中间间隔5 min。

吹扫参数:一段抽汽电动门开度为40%,压力为1.5 MPa,温度为243℃;二段抽汽电动门开度为35%,压力为0.4 MPa,温度为230℃;三段抽汽电动门开度为25%,压力为0.5 MPa,温度为252℃。

此次吹扫完成后,所有高压加热器的换热效果良好,进出口温度均达到设计值,并且省煤器的入口水质良好,体现了吹扫价值。

3 调试中出现的问题和解决办法

3.1 送风机再循环调节门内漏问题

运行初期发现送风机进口风温随着机组负荷上升而逐渐变高,最高时达到42℃(环境温度为6℃)。就地观察发现再循环调节门门杆位置正常,对阀门热紧也只有半圈,送风机出口较环境风温高约3℃,所以判断存在内漏。漏风量并不大,由于风机进口测点对热风较敏感,当热风温度较高(达到170℃以上时),送风机进口风温就达到最高值。在带初负荷至满负荷过程中,内漏无扩大现象,送风机在机组带满负荷时出力达到80%,能够满足运行需要。建议检修时,加装热风再循环隔离门,以达到节能的效果。

3.2 一次风机出力较小问题

该机组一次风机设计为变频、工频2种运行方式,但是运行中无法切换。在整套启动初期,采用变频方式启动,运行中发现5台磨煤机运行,煤量达到157 t/h时,变频器电流为100 A,已经达到额定电流。同时,磨煤机入口风量偏低,平均为60 t/h,一次风富裕量不够。

为了解决一次风机出力偏小的问题,在进入168 h试运前,采用工频运行方式,同时加强燃烧调整,优化运行方式。在燃料方面,在保证煤质稳定的前提下,确保热值在20 MJ/kg以上、收到基水份在10%以下。

在采取以上措施后,5台磨煤机运行,总煤量在160 t/h以内,一次风机运行电流平均值为98 A,热一次风温为302℃,磨煤机出口温度在80℃以上,入口风量为64 t/h,确保了试运的安全、经济性。

3.3 密封油系统差压阀调节问题

在整定密封油油氢差压阀参数过程中,当发电机内气压(压缩空气)较低时,压差值完全稳定,跟踪状态良好;随着发电机内部气压的上升,压差波动范围越来越大,最大时超过40 kPa,差压阀调节性能下降[9],无法实现油氢压差的平衡及跟踪。经检查发现差压阀的鼓膜破裂,阀门损坏,要求厂家对其进行更换。更换后差压阀压差值调节稳定,且当发电机内部气压变化时跟踪正常。

3.4 汽泵单体冲转时振动大问题

汽泵试运过程中一直无法冲到3 000 r/min。在汽泵低速暖机结束,从700 r/min开始升速时,汽泵1~4号轴承的振动值就开始上升,转速接近1 500 r/ min时振动值达到报警值,转速为2 200 r/min时达到跳闸值(125 μm)。

调试人员起初认为是汽泵预暖时间不足,汽缸未完全膨胀从而导致振动过大。但在对管道、支吊架等进行详细检查并加固,确认汽泵的轴承座、底座标高以及动静间隙等数据没有任何问题以后,在汽泵充分暖机的情况下,汽泵冲转过程中仍然出现振动大的现象,推断为汽泵内部部件在投运后产生一定变形或基础下沉 。在对汽泵的混凝土浇注块和排汽膨胀节进行检查后发现,膨胀节的底座弹簧所设定的膨胀富裕量不够,4个底座弹簧的刻度均为3.5~4.5 mm。后将其调整到6.5 mm左右,重新试冲汽泵,汽泵顺利通过考核。

4 结语

针对该机组的各系统特点,调试过程中实施了无油等离子点火启动、单汽泵运行、平稳“切缸”等关键技术;同时,也解决了风机出力不足、汽泵振动大等问题,为350 MW超临界供热机组调试积累了经验。在节能优化不断深化的背景下,该机组的调整试运无疑是一个比较成功的案例,所论述的一系列调试关键技术可供同类机组调试参考。

[1]王志敏,张天锁,张新春,等.660 MW超临界机组技术特点及其启动调试关键技术研究[J].青海电力,2011(12):9-12.

[2]陈华桂,秦惠敏,卢修连,等.600 MW超临界机组汽轮机中压缸启动分析[J].江苏电机工程,2006(3):19-22.

[3]吴广云,张小金,钮建新,等.等离子点火技术在600 MW超临界锅炉上的应用[J].发电设备,2006(4):252-254.

[4]张向群,孙伟,叶振起,等.等离子无油点火技术在600 MW超临界机组直流锅炉蒸汽吹管中的应用[J].热力发电,2006(9): 24-26.

[5]中华人民共和国电力工业部.电综(1998)179号火电机组启动蒸汽吹管导则[S].

[6]单宏威,张丹,王学关.1 000 MW超超临界锅炉冲管临时管设计探讨[J].电力建设,2011,32(6):114-117.

[7]王崇如,陶磊.超超临界机组汽动给水泵泵轴防抱死调试技术及应用[J].中国电力,2010,43(6):65-68.

[8]张旭东.300 MW机组汽动给水泵泵芯抱死的原因分析及预防措施[J].汽轮机技术,2002(6):377-378.

[9]何冬辉,赵奕州.单流环密封油系统调试技术要点及异常分析[J].东北电力技术,2013(5):49-52.

[10]何小锋.火力发电厂汽泵常见振动问题分析[J].江苏电机工程,2011(1):69-72.