新型碳纤维端拾器在冲压生产线的应用

2013-08-08钟剑廖端广州汽车集团乘用车有限公司

文/钟剑,廖端·广州汽车集团乘用车有限公司

新型碳纤维端拾器在冲压生产线的应用

文/钟剑,廖端·广州汽车集团乘用车有限公司

冲压生产线

端拾器一般是指生产汽车车身冲压件时,自动冲压线上负责冲压件在指定位置间搬送移动的设备部件。安装在压力机间的上下料机器人端部,机器人通过轨迹示教,让端拾器按照示教轨迹完成对工件的抓取投料。

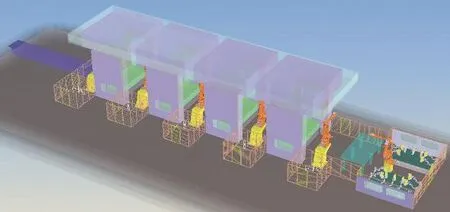

广汽乘用车冲压生产线主要工作是完成生产“传祺”车的全部覆盖件及大型内部结构件,采用4工序模具设计,如图1所示。零件的搬运采用6台ABB的IRB6660六轴机器人,分别为拆垛、上料、搬运和下料机器人。压力机间搬运机器人增加ABB第七旋转轴,实现工序间零件的平行移动。上料和下料机器人采用六轴抱紧头抱紧端拾器主杆,主杆作为假七轴进行零件的抓取和投放,零件产生180°旋转。

图1 广汽乘用车冲压生产线

传统端拾器

应用现状

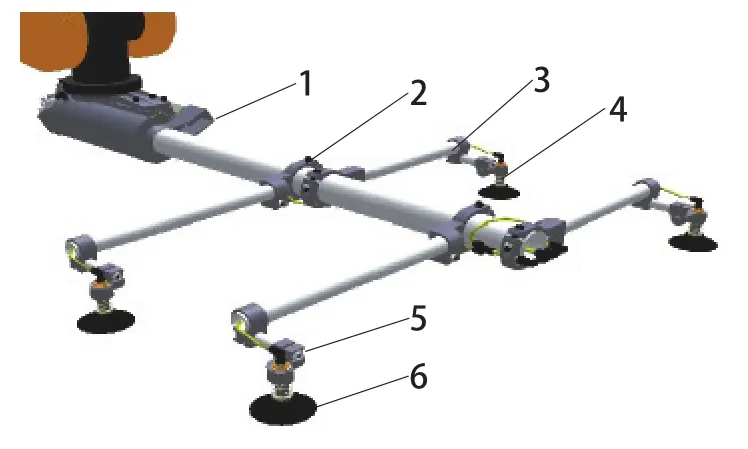

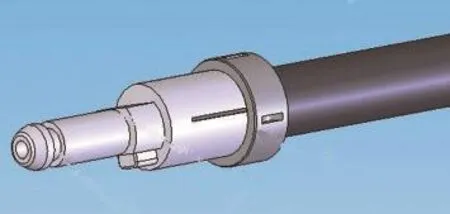

由于IRB6660机器人最大静载承重为130kg,为降低机器人的负荷,传统的机器人端拾器主杆普遍使用较轻铝合金圆杆,即通过机器人的六轴抱紧头在气压的作用下抱紧端拾器主杆的一端,另外一端安装附件,机器人运转时带动端拾器吸附零件按照机器人示教轨迹运行,如图2所示。

图2 传统铝合金端拾器结构

对于机器人搬送零件的端拾器,最早的材料采用钢杆,一般仅端拾器净重就达80kg,由于钢杆太重容易造成生产线机器人过载故障导致停机,搬送零件重量也受限。同时,零件生产过程中更换时,端拾器更换搬运需4~6人协同作业,存在搬运更换困难。

随着对生产节拍和端拾器更换效率要求的日渐提高,冲压技术人员一般采用铝合金材料设计制作端拾器,针对每个零件机器人都使用1套铝合金材料形式的端拾器,但仍然存在以下几方面的问题:

⑴在目前“传祺”车的生产过程中,由于有40%零件为较宽、较重件(搬送宽度超过2.4m,重量超过10kg),这些零件在搬运过程中对端拾器施加很大的惯性力,此时端拾器严重的晃动、端拾器位置不稳定和搬运过程的晃动,很容易导致生产速度低或吸附零件位置不准而漏气或无法抓取等故障。

⑵铝合金材料强度为200MPa,模量为106GPa,铝管强度和刚性不够,易发生挠性弯曲变形。如果使用钢制材料,密度为7.9g/cm3,重量过大,搬送过程易使机器人过载。

⑶铝管密度为2.7g/cm3,钢管为7.9g/cm3,为保证强度和刚度端拾器重量达25kg,大而重。搬运需2~4人配合,体积大更换效率低,更换一个端拾器所需时间10min。同时,反复搬运过程易造成碰撞,夹紧困难,夹持头受力易松动,致使吸盘移位无法吸附零件。

⑷端拾器结构形式需要由多个配件组装,由于零件形状不一需要专门对每个零件制作端拾器。支杆和主杆都为光滑圆形管,调整夹紧较难。而且,夹持头处一般为主要受力点需要在同一个机器人上对每个零件都专门制作一套端拾器,投入成本较大。

⑸由于每个零件和工序都需采用专用的端拾器进行抓取,全线5台搬运机器人(拆垛通用端拾器除外)每个零件共需5个大端拾器。冲压生产线一般规划为每条生产线3个车型,每个车型15组零件进行生产,即1条生产线仅用于搬运的端拾器就多达225个,占庞大的存储空间,浪费存储和搬运成本。

广汽乘用车冲压生产线投入量产后,随着产量的提升,冲压设备技术人员致力于研究稳定的端拾器结构和改善端拾器更换的便利性,提高通用性,从而提高生产效率、降低成本。

传统端拾器的结构形式

传统端拾器通常由主杆(如铝合金管及连接头等)、气管和气管快插接头组成,基本结构包括端拾器的快速夹紧连接头、主杆、副杆、连接杆、吸盘、气管、气管接头等,结构如图2所示。零件生产需要更换端拾器时,整个端拾器从快速夹紧连接头处脱开更换,人工搬运到端拾器存放区进行储存,再搬运下一套生产零件对应的端拾器安装完成更换。如图2所示,主杆为直径φ76mm、厚度5mm的铝合金空心管,长度约1300~1600mm之间;副杆为直径φ38mm、厚度3mm的空心铝管,长度根据零件大小需求,一般为500~1500mm;连接杆为标准件,从25~285mm长度标准定置,根据需要选择不同的长度;气管及接头为FESTO标准件;吸盘为施迈茨真空吸盘及安装附件,通常按外板件φ80mm和内板件φ50mm进行型号选择。所有组件使用螺栓紧固连接后,通过机器人的6轴头夹紧快速夹紧连接头,从而抓取零件运动。

新型碳纤维端拾器

碳纤维材料

碳纤维是广泛应用于军工和民用的新型材料,具有高比强度和高比模量等诸多优点。相对于同样体积的钢材、铝合金以及钛合金,碳纤维复合材料具有更高的强度和刚度,因此碳纤维的应用成为高端加工设备、高性能产品等的发展趋势。高模量碳纤维具有的轻量性(刚性)、尺寸稳定性的导热性,早已应用于在航空领域的人造卫星等方面。

除高强度、高刚度、耐疲劳等优异性能外,碳纤维端拾器还具有体积小、通用性强、密度小、重量轻、便于搬运等特点。在与其他部件连接后,不易松动变形、安装方便。在性能方面,密度约1.7g/cm3,复合材料强度约4020MPa,材料抗拉模量约157GPa,断裂延伸率约1.5%。

根据汽车冲压用机器人现场使用经验,冲压生产中的机器人端拾器,必须从以下几方面满足要求:

⑴高强度。在满足静态承载的基础上,考虑运动惯性冲击和设备异常时超载的可能,端拾器本身测试强度应达到承载的3倍以上。

⑵高刚度。部件高刚度就意味着低变形,在机器人作业的过程中,动作的运动位置和其他部件允许的安装误差都有精确要求。在承载状态下,可以有效避免端拾器由于刚度太低产生太大变形,造成位置干涉或设备碰撞或者事故发生。

⑶高抗疲劳性。机器人的动作是承载和卸载的反复交替,根据设计的需要,每分钟可能要重复20~30次。长期工作条件下抗疲劳性差就会造成最终经不起使用,缩短了更换的周期、增加了成本,还增加了偶然事故的风险,因此高的抗疲劳性能是非常重要的。在保证主杆高刚度的基础上提高所有连接位置的连接能力,对快速接头、定位块、吸盘支杆以及内部连接结构进行优化,端拾器整体体现高刚性。

⑷低重量。作为运动的承载部件,低质量会有比较低的惯性冲击,这主要由材料本身决定,但科学合理的成形方案影响也很大。在满足上述其他性能的基础上,合理的设计能降低材料的用量,减少重量。

⑸高性价比。突出性能带来的效益很高,而产生的相对成本降低,并且维护与后期使用成本更低。

T形碳纤维端拾器主杆结构设计

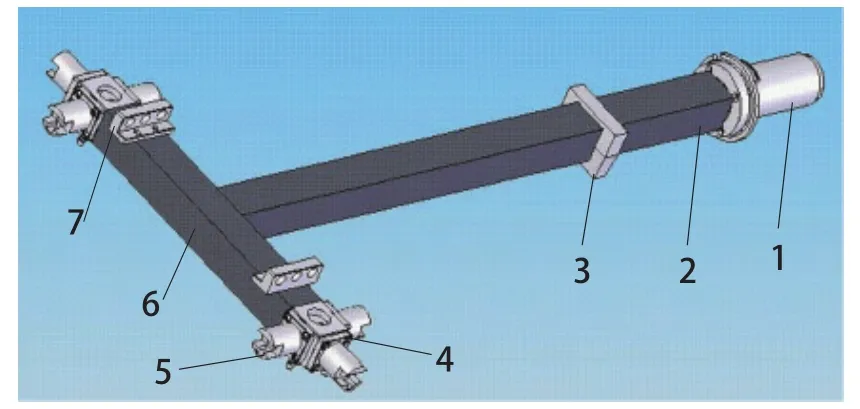

原端拾器的专用型式设计为通用的T形主杆结构,主干和支杆都采用碳纤维材料。T形主杆结构为通用部件,最大限度提高端拾器的通用性,存在以下特点:

⑴通用T形主杆材料为碳纤维,包括横臂、纵臂,纵臂端部与横臂中部固定连接,形成T形主杆,主杆一端通过快速夹紧接头与机器人六轴连接。为减轻重量和方便安装,碳纤维主杆设计为方形空心管(图3),主杆纵臂上安装有一方形定位块,用于机器人自动更换时定位端拾器的位置。

图3 新型碳纤维端拾结构

⑵横臂两端各带3个支杆插头,可根据板件需要选择支杆方向,快速拔插并适应不同大小、形状的板件需求。横臂末端上方各安装气管接头安装块,将快速拔插气管接头安装在接头安装块,更换支杆时可拔插气管。

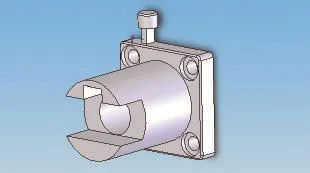

⑶支杆规格为碳纤维管标准件,长度为1300mm。主杆横臂的两端分别固定连接一支杆座,支杆座上安装快速拔插装置,与支杆实现快速拔插连接。快速插装置(图4)是一个用于套接支杆的快速接头,开有插孔且在插孔底部设有环卡。支杆连接端安装套筒并在套筒外侧套上锁紧环,支杆插入套筒并通过锁紧环锁紧。通过套筒可将支杆在支杆快速接头上拔插(图5)。

图4 快速拔插母座结构

图5 快速拔插支杆结构

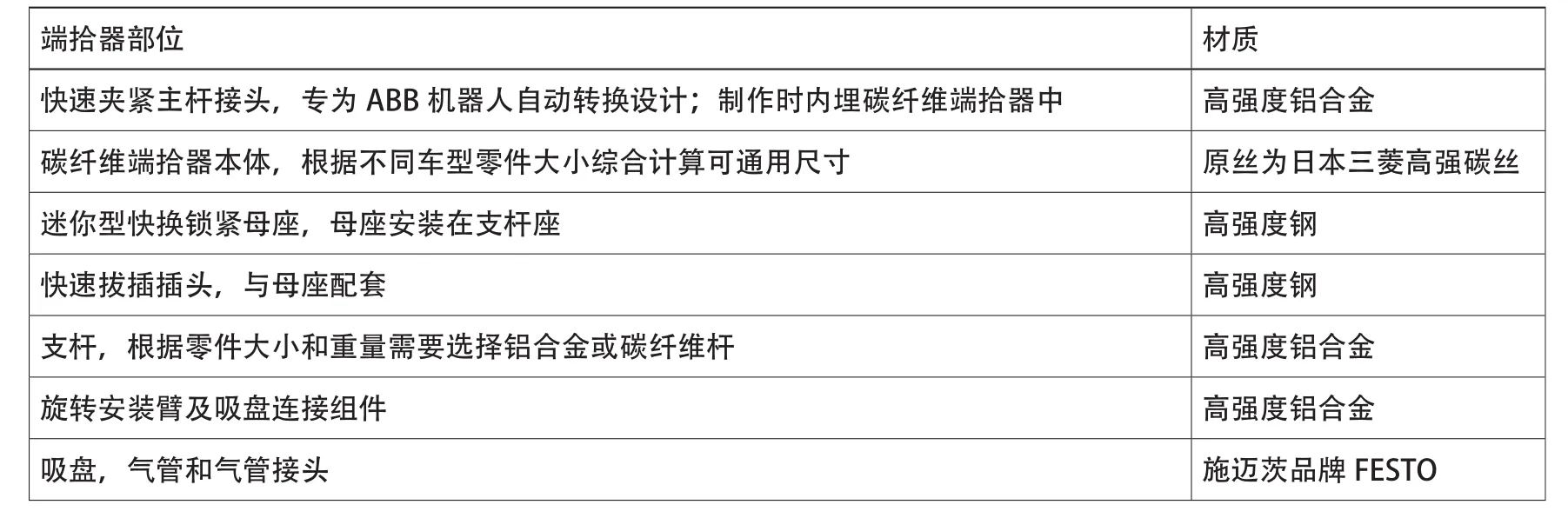

⑷采用高强铝合金优化主要部件的材料和结构(表1),确保配合良好且质量较轻。端拾器的主杆接头、支杆接头和支杆母座等均采用6061硬铝制作,满足性能的前提下减轻重量。碳纤维T形主杆具有简易、轻便和牢固的特点,专用于冲压自动化生产。采用模块化结构标准零件搭配,轻便且强度高;采用标准化的气动元件和标准螺纹尺寸,易于装配和备件加工制造,调整容易和快速连接。碳纤维材料使得端拾器的强度更高、刚性更强且重量更轻,进而提高了端拾器搬送零件过程的稳定性。连接头采用航空铝合金材料,具有重量轻、强度高的特点,采用快换插头连接,可轻松更换分支端拾器。

纤维主杆应力分析

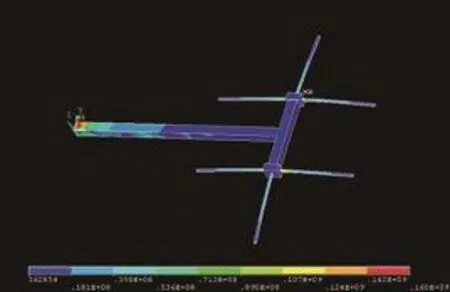

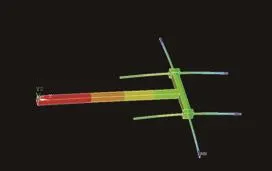

碳纤维端拾器密度为1.7g/cm2,强度为5000MPa,抗拉模量为250GPa,断裂延伸率约为1.5%。在50kg的冲击承载状态下,端拾器整体的最大应力仅为160MPa,按照最大应力失效准则,远低于材料本身强度,杆末端最大变形仅为25mm。经过ANSYS应力和变形分析(图6、7),在正常载荷下,碳纤维端拾器具有良好的抗变形能力,非外界破坏情况下可长时间使用。

图6 冲击载荷应力状态

图7 冲击载荷应变状态

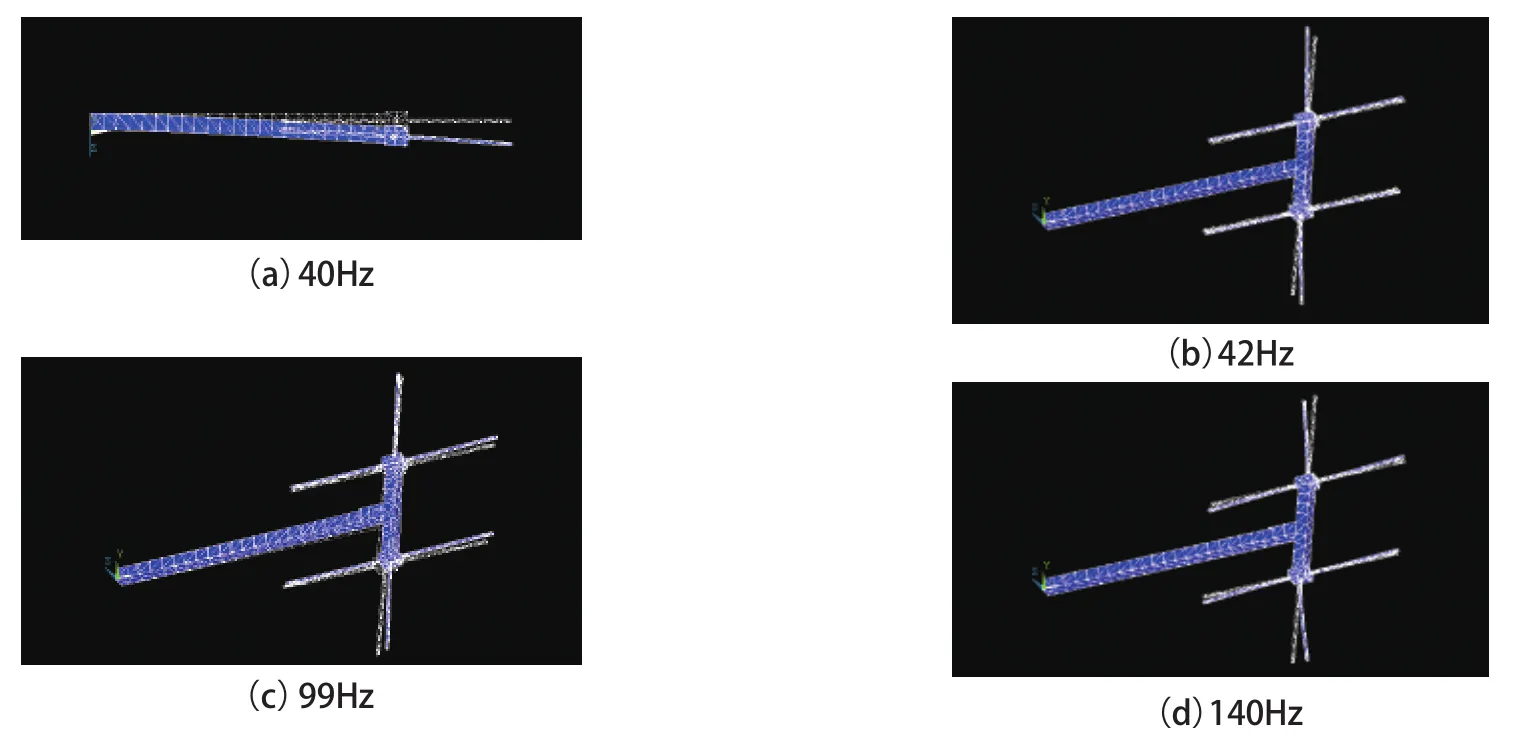

对T形端拾器进行振动分析,计算分析表明:端拾器在最低固有频率为40Hz(抓放40次/s)时,此时结构上下颤动;频率为42Hz(抓放42次/s),此时结构支杆左右摆动;频率为99Hz(抓放99次/s),此时结构支杆上下颤动同时左右摆动;频率为140Hz(每秒钟抓放140次/s),此时结构支杆主杆不动支杆左右摆动,见图8。由于端拾器不可能每秒钟超过1次抓取,因此T形端拾器设计振动满足。

碳纤维端拾器的生产线应用

机器人端拾器通过T形主杆纵臂端部的接头与机器人连接,机器人带着端拾器移动到需搬送的零件上,吸盘组件贴于工件上表面,通过真空发生器连接气管把吸盘组件与工件之间的空气吸走使吸盘组件牢牢吸附在零件表面上进行零件抓取,然后在机器人行走固定轨迹带动下将零件输送到指定位置。

■表1 新型T形碳纤维端拾器构成

图8 T形端拾器进行振动形式

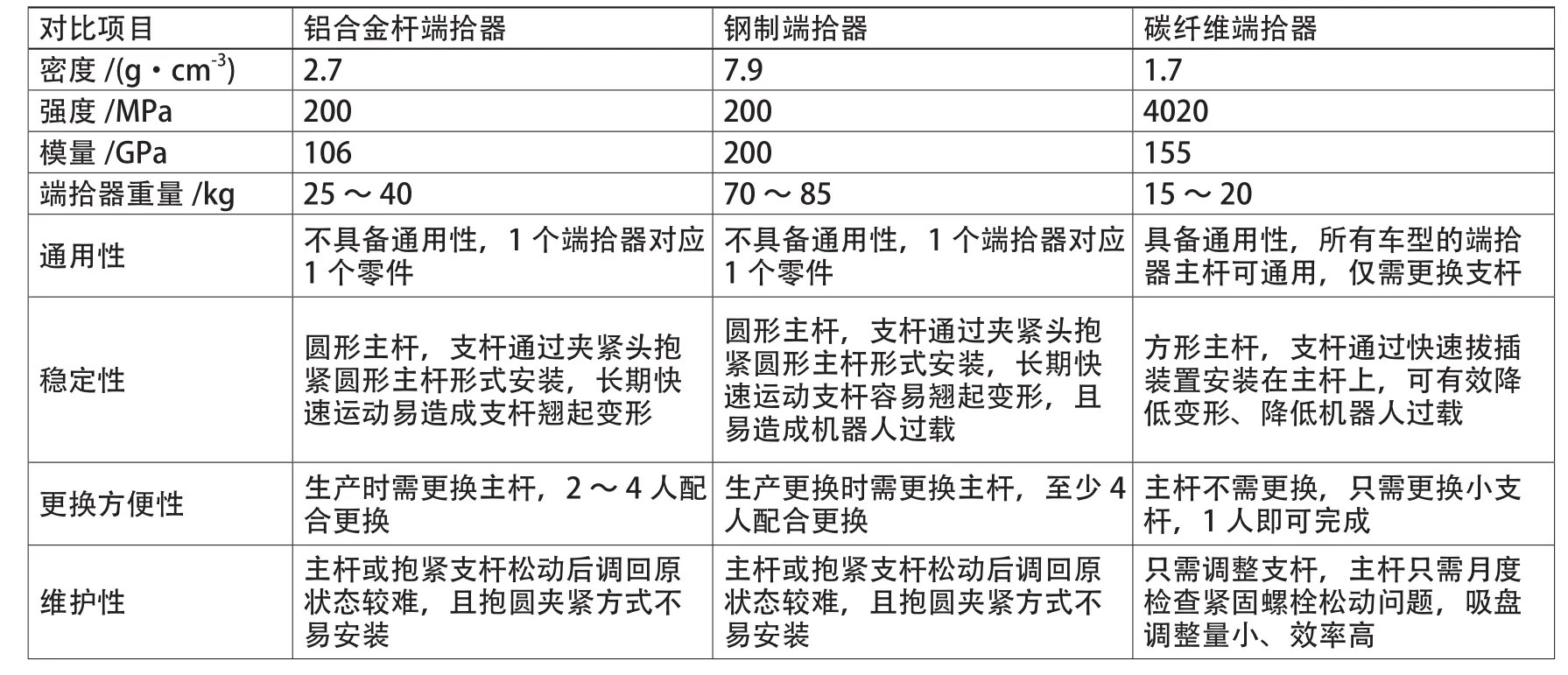

■表2 各种类型端拾器特点对比

T形主杆设计为共用部件,每台机器人对应两根型号一致的主杆交替更换使用。当1号主杆用于生产时,2号主杆通过定位块固定放置在生产线外端拾器存放架上,进行生产更换时只需在生产线外根据不同的零件提前准备更换好端拾器支杆,无需更换T形主杆。将与零件对应的支杆插装在支杆接头上,再通过气管快速接头插上气管以实现快速便捷的安装,提高生产线更换端拾器的效率。当整线换模生产时,通过机器人自动控制将1号主杆放置在固定存放架后再自动抓取2号主杆,即可实现自动更换端拾器。各种类型端拾器的特点对比结果见表2。

结束语

新型碳纤维端拾器设计的目的,是为了满足汽车白车身冲压自动化生产线各新车型零件的互换通用生产,并要求新型端拾器与现场机器人兼容性良好,具备高强度、高抗疲劳性、低重量、易维护等优良性能。经过对各个部件的设计与现场安装调试,显示该设计能满足使用要求,由于负载减轻、晃动减小和T形结构稳定性更优使端拾器故障降低80%。T形主杆为共用部件,实现各车型的零件生产时主杆通用,其低重量也减轻了工人更换端拾器的劳动强度。项目过程完成:T形碳纤维端拾器的设计,实现了整线零件端拾器的通用效果,主杆无需进行更换;完成整线端拾器零件抓取的安装调试;完成T形碳纤维端拾器的安装和通用性使用;完成碳纤维材料附件与机器人的匹配连接。最终,生产线平均生产节拍由7.0提升到8.0,单零件生产端拾器吸附故障率降低到0.5%左右,T形碳纤维端拾器已在广汽乘用车A线进行量产且应用稳定。