基于倍福软PLC的多工位自动氩弧焊机

2013-08-06李银华张万伟

李银华,张万伟

(郑州轻工业学院 电气信息工程学院,河南 郑州 450002)

0 前言

随着我国焊接机械化、自动化水平提高的同时,对现代焊接技术也提出了更高的要求。焊接自动化就是要大量采用新技术以减少人为因素对焊接过程带来的负面影响,取代以往由有经验的焊工根据焊接过程稳定性和焊缝成形来评判焊接质量的方法,使整个焊接制造过程更趋于集成化、柔性化、智能化。郑州瑞森散热器有限公司根据生产需要,要对多台手工氩弧焊机进行自动化改装。前期采用了运动控制卡+步进电机的设计方案,但由于氩弧焊机的强电磁干扰和恶劣的现场环境,控制精度达不到设计要求。

本研究基于组件技术的开放式数控系统的原理,设计了一种纯PC控制的伺服控制系统结构[1],该系统以倍福TwinCAT为软PLC,提出位置控制和速度控制相结合的控制理念,同时利用智能数字焊机对电弧电流,焊接电流等与软PLC的结合控制,保证高质量的焊接工艺。该方案在工程实践中被证明是切实可行的,达到了较好的生产效果。

1 自动氩弧焊机的设计方案

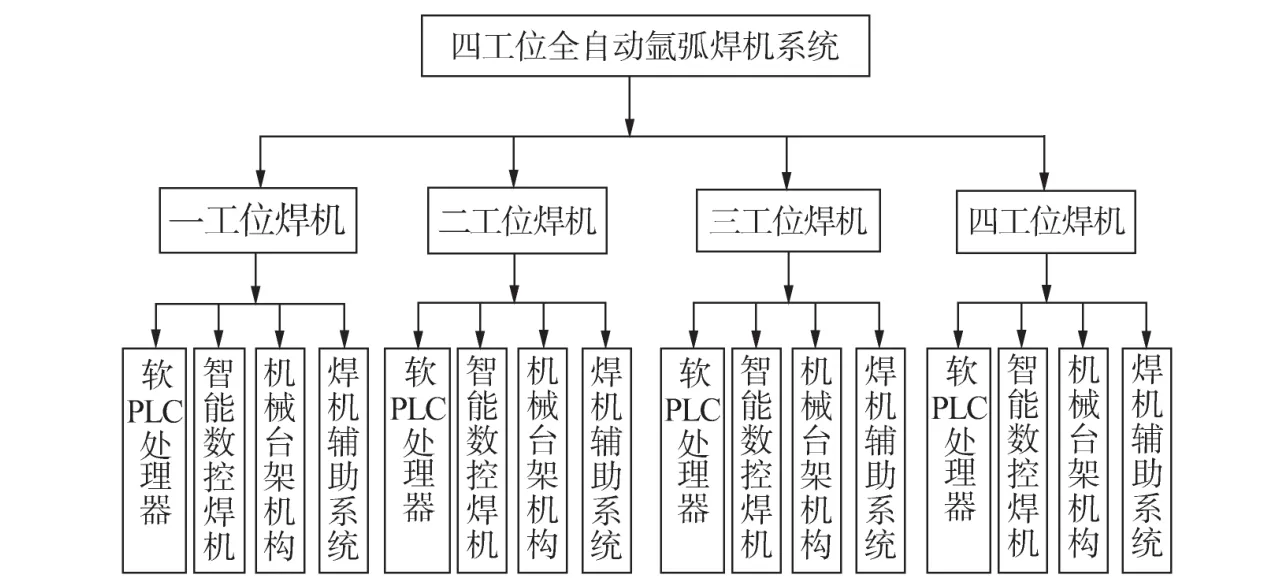

TwinCAT是倍福公司推出的多任务实时控制软 PLC 软件[4],可对 PLC、PID、I/O、CNC 轴位控制及用户需要完成的特殊任务进行多任务的时间安排,并且在一台PC机上可同时运行四个软PLC,每个都可独立运行,互不干扰。基于此软件如此强大的功能,该系统以装有TwinCAT的工控机为系统控制核心,通过对智能数控焊机、焊机运动控制机构和焊机辅助系统的协调控制,实现多工位全自动氩弧焊机系统的工作。

1.1 智能数控焊机的选择

根据焊接工艺的要求,并考察了市场上现有焊接电源的性能、成本后,最终选择了山东山大奥太公司MIG/MAG-350逆变脉冲气体保护焊接电源。该逆变数字焊接电源有如下特点:(1)MCU+DSP数字化控制,控制波形精细;(2)焊接飞溅极小,金属熔敷率高,焊缝成形好,焊接变形小;(3)采用精细控制方式引弧,引弧成功率高;(4)全数字化控制面板,一元化调节方式,操作方便;(5)系统内置焊接专家数据库,自动智能化参数组合;(6)收弧时具有消球功能;(7)可预置焊接电流;(8)可存储 4套用户自定义的规范参数;(9)数字化送丝系统,送丝平稳,速度准确;(10)节能省电,使用费用低,对电网容量要求低;(11)提供了 RS485通讯接口,能够方便地实现焊接过程的自动化。

1.2 焊机机械台架机构设计方案

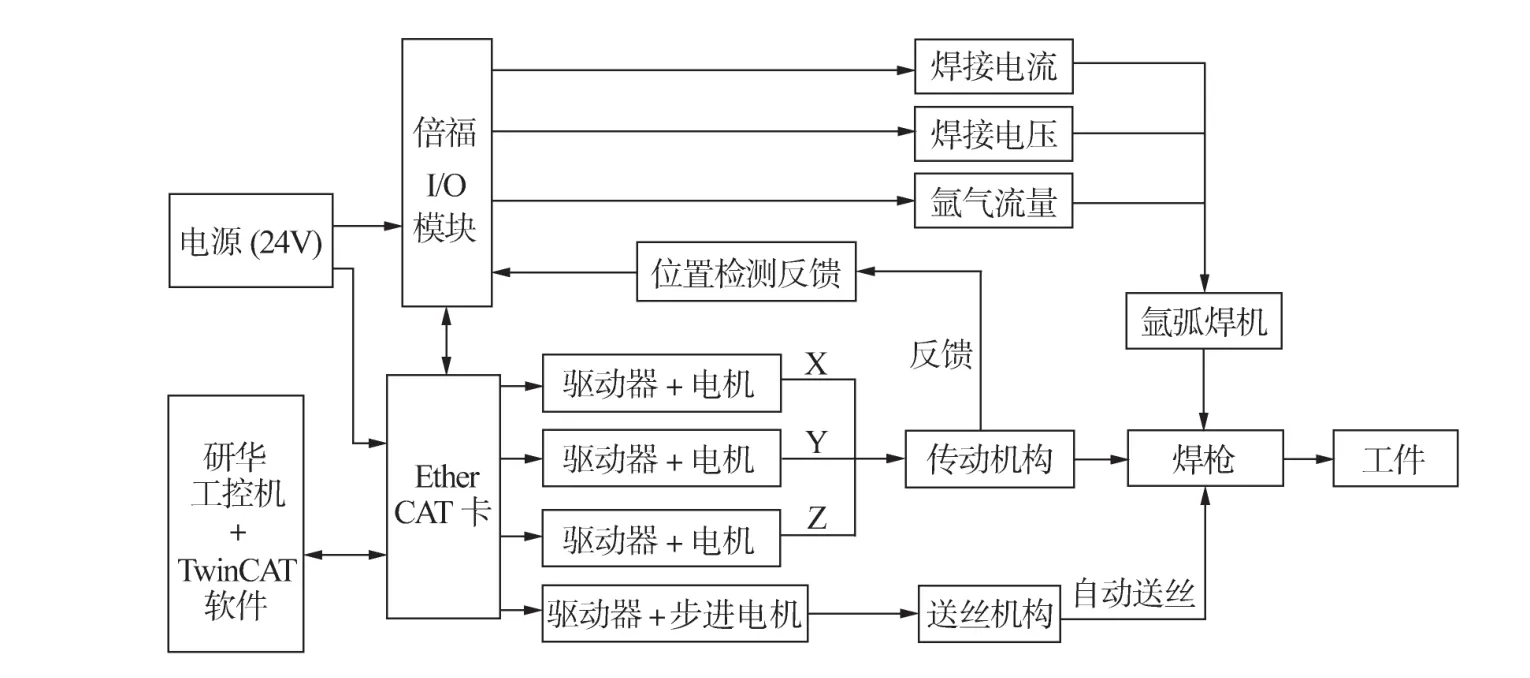

自动氩弧焊机的工作台面如图1所示。工作台实际要求尺寸为台面上1500 mm(X)×1000 mm(Y);最大工作速度6 m/min;图形精度0.01 mm。焊枪安装在Z轴上。通过X轴、Y轴、Z轴电机的联动实现焊枪的运动控制,采用气动机械装置实现焊接工件的初始定位。自动氩弧焊机传动方式为伺服电机驱动丝杠传动,并且在丝杠的非电机驱动端采用双滑块支撑的结构,该结构可以增强传动杆的刚性,减少传动振动带来的影响,使工作状况趋于稳定,避免出现焊枪抖动的现象[3]。机械台架上安装有伺服运动控制系统来完成焊枪的自动精确定位。系统的硬件结构原理如图2所示。

详细的工作原理如下:

图1 全自动氩弧焊机系统整体构架

(1)工控机结合TwinCAT软件实现系统的软PLC控制,作为整个系统的控制核心。负责接收各个轴的状态信号,进行综合处理;同事发送轴控制信号,和指示灯控制信号;以及运动控制的过程中提供人机交互的必要信息。

(2)EtherCAT模块是整个系统的桥梁,负责各种控制信号和反馈信号的传送。EtherCAT是与PC控制技术相匹配的通讯系统,以Beckhoff开发的实时工业以太网解决方案,其特点是性能优越、操作简便。

(3)伺服驱动器加电机通过联轴节带动丝杠(机械传动机构)实现焊枪的运动控制。其中,X轴和Y轴在软件的控制下实现电机联动,使焊枪按照设计图形轨迹进行焊接,Z轴控制焊枪的升降运动,满足不同焊件要求。

图2 伺服运动控制系统结构框图

各模块的具体型号为:(1)工控机:研华IPC-610-H;(2)EtherCAT 模块:倍福 EK1110;(3)驱动器:施耐德 LXM32MD12N4;(4)伺服电机:施耐德BMH1001P11A2A;IO 模块。倍福 EL2008、EL1008;另外还有驱动器连接电缆,双层屏蔽动力连接电缆和反馈电缆等。

1.3 焊机辅助系统的设计

焊机辅助系统主要包括自动送丝系统、水冷系统和保护气控制系统等。普通驱动器和步进电机的自动送丝设计方案提高了系统的自动化程度,同时降低了设备成本。水冷系统和保护气系统通过软PLC的控制与焊机协调工作,保证氩弧焊机的稳定性和焊接质量。

2 系统的软件设计

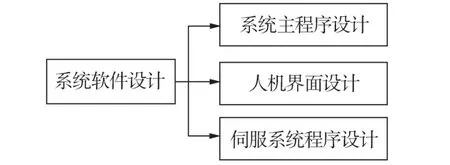

程序设计是整个控制系统的核心部分,根据焊接工件的焊接图形和工艺要求,确定系统的控制方式和控制参数。

设计中遵循模块化设计思想,采用结构化程序设计方案,具有良好的模块性、可修改性及可移植性。软件程序按照功能可以划分为主控模块、用户界面模块,伺服系统控制模块。软件设计组成见图3。

图3 软件设计结构

2.1 系统主程序设计

主控模块为普通的Windows进程,负责控制系统的运行模式转换、数据缓冲区初始化、任务启动初始化、运动控制初始化等。

2.2 伺服系统程序设计

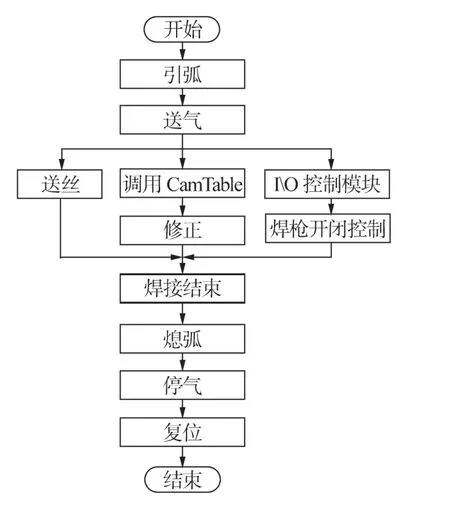

采用TwinCAT软件完成对施耐德驱动器的配置与程序设计。TWinCAT系统的分辩率为100微秒。由实时服务器(Realtime Server),系统控制器(System Control)系统OCX接口,系统工具箱(System Toolbox),PLC系统,CNC系统,输入输出系统(I/O System),用户应用软件开发系统(User Appl.),自动化设备规范接口(ADS-Interface)及自动化信息路由器(AMS Router)等组成。其中在NC控制系统中有Cam Table(凸轮表)模块,因为实际焊接工件为类椭圆形焊缝,所以选择采用调用凸轮表的控制方式Cam Table具有强大的功能,它可以描绘任何不规则曲线,将电机的位置点描绘出来,同时,位置之间可以添加多种插补算法[5]。凸轮表代表了不同轴的位置的相互关系,独立轴被称为主动轴,而非独立轴被称为从动轴,从动轴的位置仅取决于主动轴的位置而起作用。凸轮表由不同的运动定律区段组成,如经修正的正弦波、谐波、各种多项式函数。也就是自动实现直线圆弧等插补算法。施耐德驱动器本身不具有凸轮控制功能,但选用和TwinCAT配合使用可能实现。大大减轻了程序编写难度。焊接模块的工作流程如图4所示。

2.3 人机界面设计

图4 控制程序流程

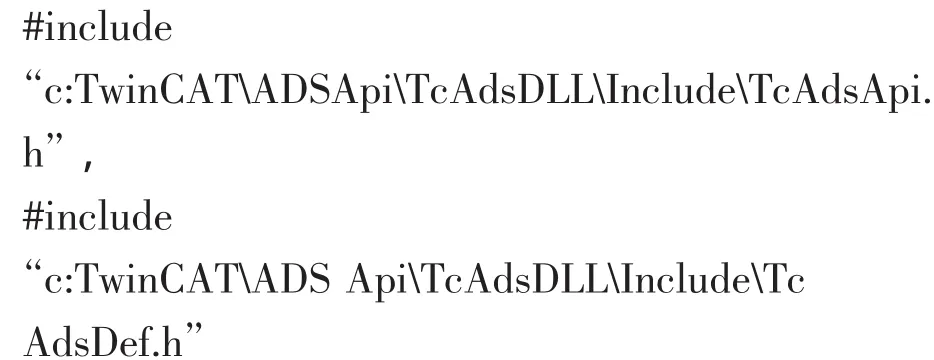

用户界面模块完成系统的运行状态显示:如工作方式、坐标值、程序跟踪、轨迹跟踪等,另外还完成菜单管理、焊接编辑、文件管理等。VC++是一种面向对象的编程工具,具有很好的人机界面的编程实现,是一种被人们普遍使用的计算机语言,它可以简单快捷地实现人机交互界面,实现数据采集,实现对计算机端口的操作和实时控制功能。所以这里采用VC++6.0来编制控制程序与实时监控画面,可以更好地利用各种软件的优势,缩短软件开发周期[6]。VC++与TwinCAT软件连接需要用到TwinCAT提供给 VC++的接口文件,它们分别是:TcAdsDll.dll、TcAdsApi.h、TcAdsDll.lib、TcAdsDef.h。VC++设计程序包含以下头文件:

然后将TcAdsDll.lib库添加到VC++项目中去,另外将ST语言设计的输人输出变量名与定义的输入输出变量名相一致,用AdsSyncReadWriteReq函数来取得对应PLC变量的句柄,AdsSyncReadReq函数来根据句柄读取变量的值,用AdsSyncWriteReq函数来根据句柄设定变量的值。具体实现程序在此不做详细介绍。

3 系统抗干扰设计

(1)增加隔离变压器来解决干扰。这种方法主要是针对来自电源的传导干扰,可以将绝大部分的传导干扰阻隔在隔离变压器之前。使用隔离变压器来防护串行接口免受高频瞬态干扰,这种技术正在被广泛地应用在相应的领域中,起到对接口电路及后级电路的安全隔离、保护的作用。

(2)将目前系统中所有的信号线和动力电缆,全部改成质量有保证的双层屏蔽线。

(3)保证工件、机器、隔离变压器、电机驱动器等的可靠性接地。

4 实验结果

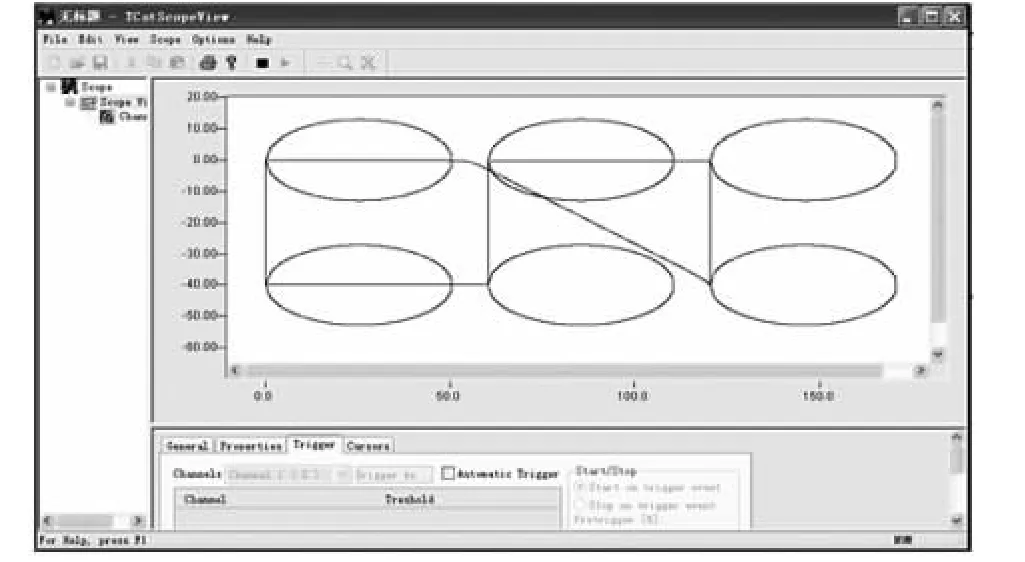

通过现场的初步调试,可以完成了平面内类椭圆工件的焊接,通过TwinCAT ScopeView可以查看各个伺服电机的位置,速度,加速度等参数。实现伺服运动系统状态的试试监控。试验结果见图5,试验结果表明,三轴电机联动可以完美实现不规则图形设计焊件的焊接,并且速度控制效果良好。达到了公司的焊接设计要求,同时系统稳定性良好,抗干扰强度高。

图5 调试结果截图

5 结论

利用基于倍福端子的开放式数控系统控制原理,采用工控机构建了一套简易的氩弧焊机自动控制系统。该系统硬件结构简单,自动化程度高,工作效率较手工焊接提高约4倍,焊接质量稳定,焊缝美观,大大提高企业的焊接效率,为企业创造了较大的经济效益。

[1]王 飞.开放式数控系统中软PLC系统的开发及应用[D].华南理工大学自动化科学与工程学院控制理论与控制工程,2011.

[2]于秀娟.数控成组自动氩弧焊接设备控制系统开发[D].新疆大学机械系,2005.

[3]吴荣兵,杜润生,熊 烽.自动涂胶机伺服控制系统的研制[J].机床与液压,2004(7):50-51.

[4]德国倍福电气有限公司.TwinCAT PLC编程手册[M].北京:德国倍福电气有限公司北京代表处,2005.

[5]德国倍福电气有限公司.TwinCAT NC PTP编程手册[M].北京:德国倍福电气有限公司北京代表处,2005.

[6]郑士富,彭 铭.VC++与TwinCAT的混合编程研究[J].仪器仪表用户,2008,15(3):109-110.