600 t起重船起重机变幅工况结构动态仿真研究

2013-08-01伍俊民徐长生

伍俊民,郭 兴,徐长生

(武汉理工大学物流工程学院,湖北 武汉 430063)

专门从事水上作业的起重船由于受到波浪、风载荷等各方面的影响,其工作环境相比岸上的起重机要更加复杂。目前对于大吨位起重船的设计主要根据经验选取某几个工况进行静态计算,而对于起重机运行过程中产生的动载荷则主要通过乘以一定的动载系数来进行考虑。虽然其在一定程度上满足了设计上的要求,但很大程度上依赖于设计人员的经验和已有参考产品的性能,因此这种设计方法有一定的局限性[1-5]。针对该局限性,笔者探讨将虚拟样机技术运用于600 t起重船起重机的动态设计,对600 t起重船起重机的变幅工况进行仿真研究,探索建立起重船起重机动力学虚拟样机的方法。

1 虚拟样机技术及理论

虚拟样机技术是许多技术的综合,而其核心是多体系统运动学与动力学建模理论。

从拉格朗日方程中导出柔性体的动力学方程,其表达式如下[6]:

式中:ψ为系统的约束方程;λ为约束方程的拉氏算子;Q'为投影到ζ上的广义力;L为拉格朗日项,L=T-W,其中T和W分别为柔性体系统的动能和势能;Γ为能量损耗函数。

2 600 t起重船起重机简介

笔者的研究对象为600 t全回转起重船起重机,该起重船主要是依据CCS而设计的用于海上风机作业的起重设备。该机为非平衡式直臂架绳索变幅全回转的起重机,主要由驱动机构、回转支承、金属结构、电气系统、取物装置及配重等5大部分组成。其结构形式如图1所示。

图1 600 t全回转起重船结构简图

该起重机的起重特性曲线如图2所示。其变幅幅度为18~64 m,整个变幅时间大约为7 min,满载起升速度为3.3 m/min。

3 在ADAMS中建立起重机模型

对模型中的刚体,主要通过Solidworks等三维软件建立,并将建立好的模型转换为Parasolid格式的文件(其后缀名为.x_t),将其导入到ADAMS 软件中[7]。

图2 600 t全回转起重船起重机起重特性曲线

对于变形比较大的柔性体部分,则主要通过有限元软件ANSYS建立有限元模型,并转换为模态中性文件,接着利用ADAMS/Flex模块将含有柔性体模型信息的模态中性文件导入[8]。

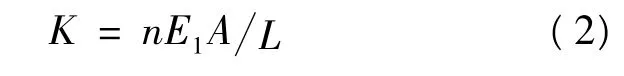

由于ADAMS中没有专门的钢丝绳模块,为了真实而准确地反映钢丝绳的柔性特点,目前主要采用轴套力离散法对钢丝绳进行模拟。该方法的主要过程是将钢丝绳分割为一段段的小圆柱体,通过施加轴套力将这些小圆柱体串联起来。钢丝绳分割得越细,则计算结果越准确,但是计算量也就越大。为了提高仿真的效率,在不影响整个仿真真实性的情况下,用一根“等效钢丝绳”代替实际的钢丝绳滑轮组缠绕系统。等效钢丝绳的刚度系数K可用式(2)进行计算:

式中:n为钢丝绳缠绕系统的分支数,该起重机变幅机构的分支数为24;E1为所用钢丝绳的弹性模量,与钢丝绳结构有关,一般取值范围为70~150 GPa;A为钢丝绳横截面积;L为钢丝绳分段圆柱体长度。

为了真实地模拟钢丝绳,需要给出一个合理的阻尼系数。钢丝绳的总阻尼系数为[9]:

式中:ξ为钢丝绳阻尼度,取0.04~0.07;m为吊重质量;k为钢丝绳的接触刚度。

钢丝绳在起升和变幅过程中必然会与滑轮发生碰撞接触。这种接触会对整个起重机的运动产生影响(如使钢丝绳发生抖动,从而影响钢丝绳拉力和整机的振动频率等),因此在进行动力学分析时不能忽略该因素。由于接触理论的局限性使得在考虑接触力的各项参数时一般都是根据经验来选取的。接触的刚度可按式(4)来考虑[10-11]:

在ADAMS分析中需要注意的是:在仿真时,若钢丝绳切入到滑轮中,则说明设定的刚度系数偏小;若钢丝绳运动过程中振动得很厉害或者被弹飞了,则说明设定的刚度系数偏大。

在该600 t起重机的建模过程中,将臂架、人字架、转台以及圆筒作为柔性体处理,钢丝绳利用ADAMS宏命令在ADAMS中建立,吊重则作为刚体进行处理。整个模型建立完成后如图3所示。

图3 600 t起重船起重机刚柔耦合整机模型

4 约束的施加及驱动的定义

4.1 施加约束

在600 t起重船起重机整机模型建立完成后,根据变幅工况下整机系统的动力学物理模型,对整机模型添加如下约束:

(1)支撑圆筒与地面、转台与支撑圆筒之间添加固定副;

(2)转台与臂架、转台与人字架、人字架与滑轮以及人字架前撑杆与后拉杆之间添加转动副;

(3)变幅钢丝绳与臂架头部、起升钢丝绳分别与臂架头部和吊重之间添加球铰。

4.2 定义驱动

该600 t起重船起重机钢丝绳变幅速度为2.97 m/min,即49.5 mm/s。变幅过程主要分为电机启动、变幅钢丝绳平稳运行、电机制动3个过程,通过查找相关电机样本,可得到电机的起制动时间分别为3 s,在这之前由于钢丝绳与滑轮接触可能未紧密贴合,需设定10 s的模型调整期。通过STEP函数在变幅钢丝绳处应施加一个驱动函数:Step(time,0,0,10,0)+Step(time,10,0,13,49.5)+Step(time,397,0,400,-49.5)。其相应的驱动曲线如图4所示。

5 仿真结果分析

在整机模型添加完相应的约束以及定义驱动后,对其进行仿真分析,整个仿真过程由最大幅度64 m起吊50 t开始。仿真结束后,在后处理模块中得到起重机整机在变幅工况下的应力云图如图5所示,最大节点应力随时间历程的变化曲线如图6所示,提取出结构件的最大应力列表如图7所示。

图4 变幅机构驱动函数曲线

图5 变幅工况下整机应力云图

图6 变幅工况臂架和转台节点应力随时间变化曲线图

图7 变幅工况臂架节点应力列表界面图

从图5~图7中,可得到整机最大应力为292.660 MPa,出现在臂架上。臂架的材料为WDB620,其许用应力为368.4 MPa,因此,结构的设计是符合要求的。此外,从图6中能够很清楚地看出节点应力在整个变幅过程中的变化趋势,随着幅度的变小而变小,这与实际情况相吻合。

在得到整机结构件应力相关信息的同时,也能够得到变幅过程中载荷随时间历程变化的数据。整个变幅工况下,吊重产生的水平偏摆载荷如图8所示。

图8 变幅工况下吊重产生的水平偏摆载荷

忽略前面10 s的模型调整段,从8图中可以看出,吊重产生的水平偏摆载荷随着变幅过程呈锯齿状,最大偏摆载荷达到P=10.42 kN,折算成钢丝绳的偏摆角为:

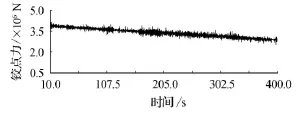

变幅过程中,钢丝绳的拉力变化曲线、臂架下铰点力变化曲线分别如图9、图10所示。

图9 变幅工况下钢丝绳拉力变化曲线

图10 变幅工况下臂架下铰点力变化曲线

忽略前面10 s的模型调整段,从图9和图10中可知,随着变幅的幅度越来越小,钢丝绳的拉力和臂架下铰点力呈下降趋势,并且由于钢丝绳的偏摆、起重机系统包括钢丝绳的自身振动等原因,力呈锯齿状。由于钢丝绳与滑轮的接触采用的是冲击函数法,其在整个变幅过程中会使钢丝绳产生一定的跳动,且其跳动的程度会受到接触系数取值的影响,因此从载荷曲线图上可以看出载荷的变化频率非常高,这与实际情况还是比较吻合的。

6 结论

利用ADAMS对600 t起重船起重机的变幅工况进行仿真,得到该工况下整机的应力以及各部分的载荷、位移等随时间历程的变化趋势,为该类型起重机的设计提供了一定的参考。

[1] 李向东.浅谈起重机现代设计方法及其应用[J].起重运输机械,2008(2):10-12.

[2] 张志文.起重机设计手册[M].北京:中国铁道出版社,2001:22-32.

[3] 万力.起重机设计规范(GB3811-2008)[M].北京:中国标准出版社,2008:45-56.

[4] 交通部水运司.港口起重运输机械设计手册[M].北京:人民交通出版社,2001:69-88.

[5] 上海港机重工有限公司.港口起重机设计规范[M].北京:人民交通出版社,2008:581-599.

[6] 陈立平,张云清.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005:67-69.

[7] 孙建锐.基于刚柔耦合模型的门座起重机动力学仿真研究[D].武汉:武汉理工大学图书馆,2010.

[8] 张欢.基于虚拟样机的大型船用甲板起重机结构动力学仿真研究[D].武汉:武汉理工大学图书馆,2011.

[9] 任会礼.锚泊起重船刚柔耦合动力学建模及其动态特性研究[D].武汉:华中科技大学图书馆,2008.

[10] 王定贤,殷亮.钢丝绳建模及动力学仿真研究[J].矿山机械,2010,38(8):20 -23.

[11] 刘祥伟,陈昆,梅杰.新型塔架门式起重机整体结构有限元分析[J].武汉理工大学学报:信息与管理工程版,2012,34(1):38 -41.