双筒液力减振器节流特性试验和仿真研究

2013-07-07吴英龙张国刚

吴英龙, 赵 华, 王 萌, 张国刚

(1.西南交通大学力学与工程学院,成都 610031;2.四川宁江精密机械有限公司基础研究所,成都 610101)

双筒液力减振器节流特性试验和仿真研究

吴英龙1,2, 赵 华1, 王 萌1, 张国刚2

(1.西南交通大学力学与工程学院,成都 610031;2.四川宁江精密机械有限公司基础研究所,成都 610101)

为了解减振器的节流特性及阻尼力异常波动的原因,试验和仿真研究了减振器液压变化历程和阀片受力过程.设置子循环能减少计算量,同时会造成液压剧烈波动的假象.经拟合处理,设置子循环的液压速度过程曲线能表示阻尼力速度特性.开阀前,118减振器的节流由常通孔决定;开阀后由阀片与活塞间的缝隙决定.阀片的应力分布明显分为3层,不能认为阀片全面积受均匀分布的液压作用.结果表明:阀片与弹簧座接触方式的转变是造成异常波动的原因.

减振器;节流特性;流固耦合;波动

减振器的阻尼力由各节流部位的节流特性决定.阻尼力波动和异响问题则与阀片振动和空穴等因素有关.目前,吕振华等[1-5]根据实验,初步了解了液压降和某些节流部位的关系;陈耀钧等[6-8]根据流体力学经验公式建立减振器内各节流部位流量和压强的数学关系式,并利用MATLAB等数学计算工具,迭代计算获得了阻尼力曲线.但受试验手段的限制,试验方法还不能深入了解减振器全部内在机理;基于节流充分发展的流体力学经验公式的数学仿真则并不完全适合减振器复杂的节流环境,且很多流体参数不易获得或本身受流场影响而变化,引入了较多为验证的假设.同时,大部分研究未深入了解各节流处的液压降历程、阀片真实的受力情况,及液压和阀片异常波动的原因.流固耦合仿真设计[9-16]则能给减振器研究带来突破.流固耦合仿真基于有限单元法和有限容积法,计算理论成熟,适用性强.其可准确地求得阻尼力等外特性和流场等内特性,有助于控制阻尼力的产生、解决阻尼器的异响和空程性畸变,也有助于指导理论分析、建立减振器的设计理念.

1 模型构建

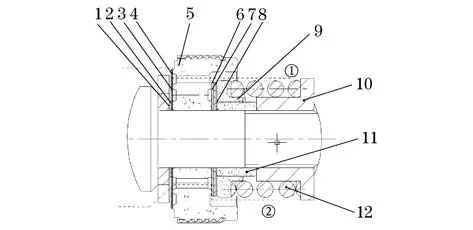

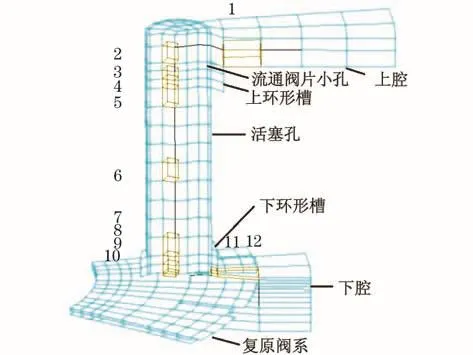

减振器内部结构复杂,见图1,存在节流处形状不规则、多处节流、各节流部分相互影响的现象.

图1 复原行程的节流通道Fig.1 Throttles at recovery period

1.1 模型假设及简化

考虑减振器所有特点的仿真模型计算规模庞大.因此,在合理性的基础上,对模型进行了以下假设和简化.假设的合理性由试验结果和仿真结果进行验证.

a.复原和压缩行程的工作机理相似,复原行程前半段和后半段工作过程相似,但速度变化相反.因此,只研究复原行程前半段,即1/4周期的规律.

b.在复原阶段,由于补偿阀预压力及弹簧刚度很小(开阀时的压强差为0.02~0.03 MPa),忽略其节流作用.

c.复原阀和流通阀上并联着常通节流通道(见图1).只考虑复原阀,并将节流通道①上的常通孔转移到复原阀的节流片上.

d.不考虑边界层作用,欧拉网格离节流部位越远,越粗糙.

e.为了便于网格划分,将流通阀片上的8个节流孔与活塞孔对齐.

f.忽略活塞缝隙节流.

g.阀片内圈节点的所有自由度被固定约束.

h.忽略应力波、加速度等动态效应的影响;使用上腔液压值替代阻尼力.

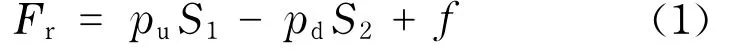

忽略加速度效应后,由力的平衡,可得阻尼力的计算式为

式中,pu,pd为上下腔油压;S1,S2为油液作用在活塞上下表面的面积;f为摩擦力,f=50 N.

考虑测试中活塞置于振动中心时读数清零,计算Fr时应加上活塞置于振动中心的归零值F0.F0可根据充入氮气的要求并考虑摩擦力的影响、气体域容积的改变计算得出.因而,可将(1)式改写为

由此,利用式(2)即可将Fr转换为上腔压强.

1.2 有限元模型

图2为118型减振器复原行程仿真系统的部分欧拉域和阀片网格.活塞孔处欧拉网格的厚度为0.1 mm,高度和宽度约为0.7 mm;远离节流处欧拉网格的尺寸则可达3.5 mm;阀片的网格尺寸则为0.4~1.2 mm.整个模型有3.8×104个节点,3× 104个单元.

图2 部分欧拉域和阀片Fig.2 Part of euler elements and valve elements

1.3 仿真计算内容

阻尼力特性仿真预测的方式有两种:

a.不考虑真实的加载过程,只计算每一个速度点值的阻尼力,即在极短时间内让速度达到点值,并维持至稳定.这种方式可将每个速度点的计算控制在3 h内.但为了控制应力波造成的震荡,操作过程较繁,而且所获得的流场只是很有限的几个离散点.

b.只计算速度点vmax=1 500 mm/s的1/4阻尼力过程曲线.该方法能得到流场变化的整个历程,有利于利用仿真结果建立液压降的理论公式,并进行固体振动型异响和液体振动型异响的研究.本文将应用该方式完成各节流部位节流特性的研究.

同时,将探讨子循环对阻尼力震荡和计算时间的影响、沙漏的控制、Dytran一般流固耦合法精度控制和稳定性控制.就118减振器易在较高速度下出现阻尼力波动进行仿真分析和讨论.

2 节流特性的试验和仿真对比

Dytran的流固耦合算法属于间接耦合显式算法.该算法在每一时间步内交换流体和固体数据,并基于当前状态对各变量进行独立更新.流固耦合具体实现的方式有一般耦合和ALE耦合.一般耦合的拉格朗日网格与欧拉网格不需具有吻合的边界.

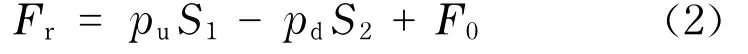

耦合面更新需占用大量计算资源,而一些耦合计算不需在每个时间步都进行耦合面更新.因此,可通过子循环设置加快计算.对于118型减振器,复原行程计算时长为0.041 9 s.不设置子循环时,完成一次计算需300 h之多;设置子循环(增量步为10,最大增量步为200)时,只需40 h.但子循环会造成液压仿真值的虚假波动,如图3所示,不利于了解各处的节流规律.

图3 子循环与液压波动的关系Fig.3 Relationship between sub-cycle and pressure fluctuation

图4为118型减振器的上腔压强-速度过程仿真曲线(vmax=1 500 mm/s)、上腔压强-速度特性设计曲线和上腔压强-速度过程试验曲线的对比图(vmax=1 500 mm/s).由图4可知,仿真曲线的中心线完全在设计值范围内,且能准确地判断开阀点.但上腔压强-速度过程仿真曲线与上腔压强-速度过程试验曲线在低速下有很大的差异,见图5.分析认为这是由于仿真分析未考虑阀系灵敏度不足和动态效应.阀系灵敏度不足和动态效应会导致阻尼力变化滞后于速度变化.

图4 上腔压力对比Fig.4 Comparison of up-chamber’s pressures

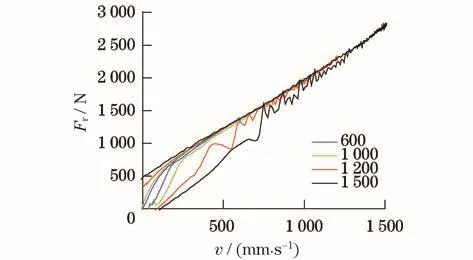

图5 各速度点下阻尼力速度过程试验曲线Fig.5 Test curve of damping force vs velocity under different vmax

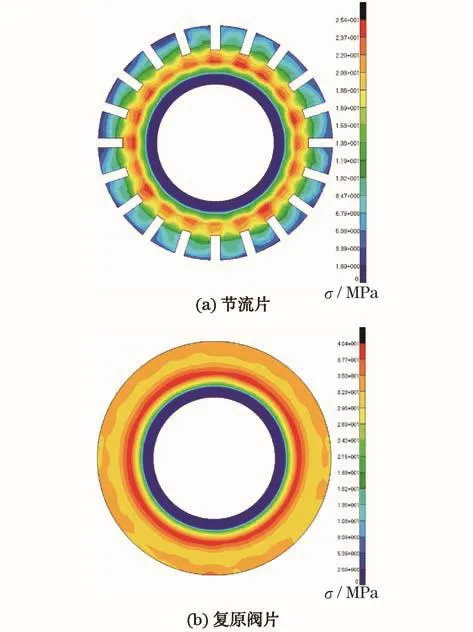

图6(见下页)为无子循环下,活塞速度为1 000 mm/s时,节流片和复原阀片的Von Mises应力σ云图.从图上可以看到,阀片所受的最大应力为87 MPa,远低于阀片的屈服强度.同时,从图中也可以看到,节流片和复原阀片上应力分布明显分为3层.内层阀片被完全约束,应力较小;中层受到活塞环形槽处大的液压作用,应力最大;外层处在节流缝隙,由于节流作用,该处油液速度迅速增大、压强迅速下降,阀片应力很小.各层内应力较为均匀.因而,不能假设阀片全面积受均匀分布液压作用;液压p的等效均布载荷半径约为10.5 mm.

图6 阀片应力云图Fig.6 Stress fringe of valve discs

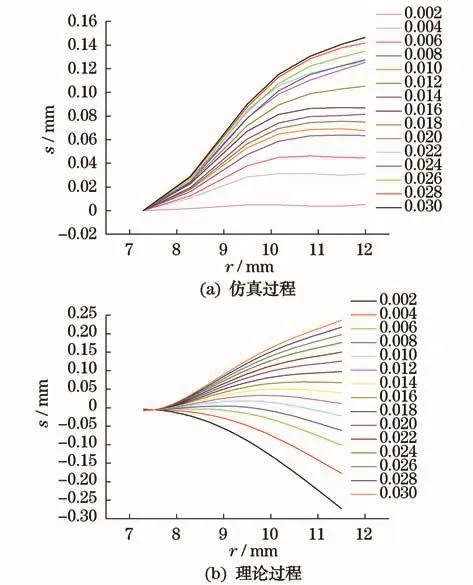

为研究节流通道上各单元(见图7)的节流规律,宜不设置子循环;而为控制计算用时,宜设置子循环.对此,提出对通过将设置子循环获得的液压历程曲线进行9次多项式拟合(图8(a)),与未设置子循环的压强历程曲线(图8(b))对比发现,其解决了液压波动和计算用时的矛盾.同时,从图中可以看出,低速下,几乎全部由常通节流孔节流.较高速下,由阀片上部截面突变、流道弯转、活塞孔壁摩擦等造成的液压损失增大,各曲线出现分离.但该分离很小.这与图4显示的试验结果一样,减振器未经历二次开阀.因此,可认为118减振器阀片上部液压等于上腔液压.

图9为活塞速度为1 000 mm/s时,节流通道压力云图、速度云图及速度矢量图.从图9(a)可以看到,阀片和活塞缝隙入口以上压强都在4.8 MPa左右;阀片和活塞缝隙出口处压强则等于流场出口处压强,为0.475 MPa;阀片和活塞缝隙入口附近及缝隙内,液压迅速地降低,即阀片和活塞处的缝隙起了几乎全部的节流作用;阀片上较均匀的大的液压作用仅局限在环形槽内,并不在整个阀片上,这与阀片应力分布云图分3层相对应.图9(b)和图9(c)也显示阀片和活塞缝隙出口处有最大的速度梯度,即该处节流作用最强,压能迅速转化为动能及内能.

图7 输出液压曲线的单元Fig.7 Elements which output the hydraulic drop history curve

图8 各处液压降历程Fig.8 History curve of hydraulic drop

3 中高速下阀片的波动

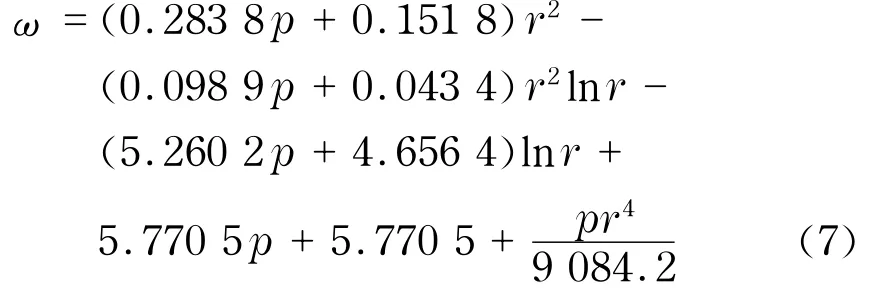

从图5可知,对于速度点1 500 mm/s,阻尼力-速度过程曲线存在异常波动,波动发生时的速度为600 mm/s,早已过开阀点.速度点越大,波动发生时的速度越大,波动也越剧烈.低速情况几乎无该类型的波动.

图9 节流通道压力云图、速度云图及速度矢量图Fig.9 Throttles’pressure fringe,velocity fringe and velocity vector

仿真分析中,阀片位移s历程曲线(见图10)和上腔液压历程曲线也出现了类似的波动.

图10 阀片环向和径向各节点的位移历程曲线Fig.10 Valve’s vibration displacement history obtained by simulotino

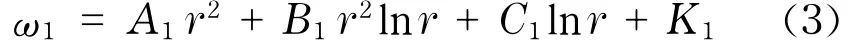

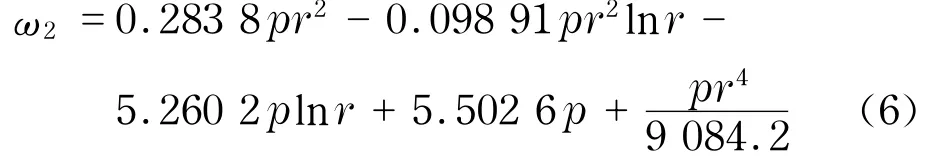

为了解这种波动产生的原因,输出了节流片径向线位移的变化情况(见下页图11(a)).曲线的标注代表径向线该变形所发生的时刻.由该图可知,当活塞速度较小时,液压较小,阀片位移较小,阀片与弹簧座为分布式接触,即阀片外圈部分面积瘫坐在弹簧座上.随着活塞速度增大,液压增大,阀片位移增大,接触面积减小;到一定程度时,阀片与弹簧座突跃为集中式接触,即只有阀片最外圈与弹簧座相接触.径向线的这一变化过程与阀片在集中力和分布力下,具有不同的力位移曲线有关.为便于理解该变化过程,作以下理论分析,并进行适当简化.由图10可知,阀片的最大位移量为0.15 mm,相对于弹簧的预压量5 mm,可忽略.因此,认为弹簧集中力为恒值.将阀片的受力分解为以下3个过程:a.阀片受一恒定集中力作用;b.阀片受一均匀分布力p作用,该分布力不断增大;c.阀片受弹簧座位移约束.由板壳理论,集中力下,阀片在r处的挠度为

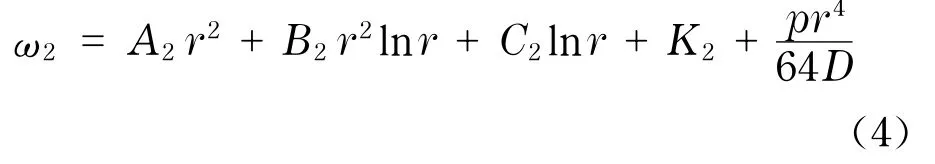

分布力下,阀片在r处的挠度为

其中,A1,B1,C1,K1和A2,B2,C2,K2为待定常数,由边界条件确定;D为阀片的弯曲模量.对于118减振器,弹簧集中力F=158 N时,r处挠度为

液压p的等效均布载荷半径为10.5 mm时,r处的挠度为

因而,阀片在集中力和液压作用下的总挠度为

由式(7)可得出的径向线位移变化理论过程(见下页图11(b)).由图11(b)可知,开阀前(时间t≤0.06 s),弹簧预压力使阀片产生很大的负位移.考虑活塞边界约束后,阀片抵在活塞上,负位移受限制.速度增大,液压增大,阀片的总挠度呈现中部向上凸出的形状.考虑弹簧座的位移约束后,中部凸出与弹簧座接触,应力重分布,进一步导致外圈部分瘫坐在弹簧座上.这部分面积不抵抗液压剪切作用,直接将液压作用传递给弹簧座和阀片内圈.随着速度增大,液压增大,凸出量减小,导致瘫坐在弹簧座上的阀片面积减少,直至只有最外圈始终与弹簧座接触.受力形式转变(分布式接触突跃为集中式)同时引起节流形式的转变(平行平板径向节流突跃为非平行平板径向节流),导致液压波动.

图11 节流片径向线位移变化仿真过程和理论过程Fig.11 Changing course of valve’s radial line obtoined by simulation and theorctical analysis

4 结 论

a.开阀前,118减振器的节流作用由常通孔决定;开阀后,由阀片与活塞形成的缝隙节流;其余地方的节流作用可以忽略.

b.子循环会造成液压波动,但进行9次多项式拟合后的液压历程曲线能表达实际液压变化历程,进而解决计算用时和精度的矛盾.

c.阀片上受力分3层,不能简单地认为阀片全面积受单一均布载荷作用.

d.通过试验、仿真及理论分析指出,阀片与弹簧座接触方式的转变是造成中高速下异常波动的原因.

[1] 吕振华,李世民.筒式液阻减振器动态特性模拟分析技术的发展[J].清华大学学报,2002,42(11):1532 -1536.

[2] 吕振华,李世民,刘目珍,等.筒式液阻减振器工作特性的实验研究[J].汽车工程,2005,27(2):203-208.

[3] 周长城,顾亮.筒式减振器叠加节流阀片开度与特性试验[J].机械工程学报,2007,43(6):210-215.

[4] Hayashi K,Yamada T,Ido Y.Resistance force of a shock absorber using magnetic functional fluids containing both micrometer-sized and nanometer-sized magnetic particles[J].Physics Procedia,2010(9):243 -247.

[5] Tu F C,Yang Q,He CC,et al.Experimental study and design on automobile suspension made of magnetorheological damper[J].Energy Procedia,2012(16):417-425.

[6] 陈耀钧.轿车液压减振器阻力特性模拟预测预测结果分析[J].汽车技术,2001,8(12):8-11.

[7] 吴云飞,雷雨成.双筒液压减振器的阻力特性的仿真模拟计算[J].上海汽车,2000(4):14-17.

[8] 周长城,袁光明.液压减振器节流损失及对阀系参数设计影响[J].液压与气动,2008(8):1-5.

[9] 李世民,吕振华.汽车减振器液-固耦合动力学特性的分步间接耦合模拟分析[J].汽车技术,2005(2):12 -16.

[10] Horst G,Stanislaw S,Krzysztof M.Use of the finite elements method for modelling the dynamic load impact on hydraulic leg[J].Sbornik Vedecky Chpracivy Sokeskoly Banske,2007(1):61-72.

[11] 李世民,吕振华,伍卓安.减振器节流阀非线性特性的有限元模拟分析[J].机械强度,2003,25(6):614 -620.

[12] 李小波,沈季胜,宁晓斌.基于流固耦合分析方法的减振器复原阀节流特性研究[J].机械制造和研究,2010,20(4):20-22.

[13] Lau K D,Diaz V,Scambler P,et al.Mitral valve dynamics in structural and fluid-structure interaction models[J].Medical Engineering&Physics,2010,32(9):1057-1064.

[14] Pereira J,Lienhart H.Time-phase resolved optical measurements on two-dimensional FSI problems[J]. Physics Procedia,2010(5):679-688.

[15] Gatzhammer B,Mehl M,Neckel T.A coupling environment for partitioned multiphysics simulation sapplied to fluid-structure interaction scenarios[J]. Procedia Computer Science,2010,1(1):681-689.

[16] Arjmandi SA,Lotfi V.Computing mode shapes of fluid-structure systems using subspace iteration methods[J].Scientia Iranica,2011,18(6):1159-116.

(编辑:金 虹)

Test and Simulation Research on Absorber’s Throttling Characteristics

WUYing-long1,2, ZHAOHua1, WANGMeng1, ZHANGGuo-gang2

(1.School of Engineering and Mechanics,Southwest Jiaotong University,Chengdu 610031,China;2.Basic Research Institute,Sichuan Ningjiang Precision Machinery Manufacturing Co Ltd,Chengdu 610101,China)

In order to understand the throttling characteristics and the damping force abnormal fluctuations,tests and simulations were carried out on the course of pressure change and the force process acting on valve disc of a hydraulic shock absorber.Setting sub-cycle can reduce the amount of calculation,however,it will cause the pressure’s unreal fluctuations.After fitting,the simulated curve of pressure vs velocity with sub-cycle setting can represent the velocity characteristics of damping force.For the 118 shock absorber,the throttle orifice decides the throttling characteristics before the valve opens;and the gap between valve disc and piston decides the throttling characteristics after the valve opens.Three obvious layers appear in the stress distribution of the valve disc,so the uniform distribution hypothesis isn’t appropriate.The results show that,the change of contact form between valve disc and its saddle is one of the causes which induce the damping force abnormal fluctuations.

hydraulic absorber;throttling characteristics;fluid solid interaction;vibration

U 464.33;O 322

A

1007-6735(2013)03-0275-06

2012-07-25

国家自然科学基金资助项目(11172249)

吴英龙(1984-),男,博士研究生.研究方向:工程结构仿真.E-mail:lionalwu@126.com

赵 华(1956-),男,教授.研究方向:疲劳断裂力学、工程结构仿真.E-mail:hzhao@home.swjtu.edu.cn