纳米粒子添加剂在润滑油中的摩擦性能研究综述

2013-07-02宋真玉马亚乾

宋真玉,马亚乾,李 南

(长安大学 汽车学院,陕西 西安 710064)

纳米科学与技术(nano science and technology)是指在纳米尺度(1~100 nm)上研究物质组成体系的运动规律和相互作用,以及在应用中实现特有功能和智能作用的多学科交叉的科学和技术;纳米材料是指分散相尺寸有一维<100 nm的复合材料,具有普通材料不具备的诸多特殊物理、化学性质。近20 a来,国内外学者对纳米微粒作为添加剂加入润滑油后对润滑油性能的影响做了大量的研究工作,结果表明加入纳米粒子后润滑油在抗氧化性、低温流动性、剪切稳定性及抗磨减磨性等方面都有了显著的提高[1]。

目前,国内外对纳米粒子添加剂摩擦学特性的研究大多还仅限于单一种类微粒,对于多种粒子共同表现出的特性研究的还不多。本文分析研究分别将不同类别(单质、氧化物、金属化合物)的纳米粒子以不同体积分数加入润滑油中时纳米粒子添加剂对润滑油的影响。

1 纳米粒子添加剂的制备

1.1 金属单质纳米添加剂

试验制备的是粒径 10 ~100 nm 的铜(Cu)粒子、镍(Ni)粒子[2-4]。

Cu纳米粒子的制备方法主要有:气相蒸发法、机械化学法、等离子体法、γ-射线辐射法、液相还原法等。由于多数制备方法需要繁多的设备和冗杂的工艺方法,所以本实验采用液相还原法。液相还原法采用还原剂HCHO和氢氧化铜溶液反应制取Cu粒子,方程式为

目前,Ni粒子常采用微波化学法和超临界流体法制备,其特点是在溶液中加入还原剂将Ni2+还原成为Ni单质,反应式为

也可以在Ni2+溶液中加入还原剂制得纳米级别的Ni粒子,反应方程式为

1.2 金属化合物纳米添加剂

主要介绍硼酸铜和二硫化钨(WS2)粒子的制备方法[5-6]。

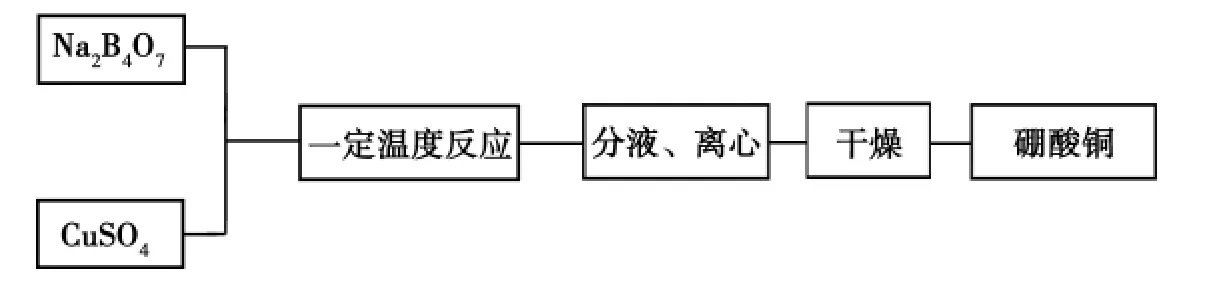

1)硼酸铜。试验用微乳法制取硼酸铜。使用的表面活性剂为TritonX-100,助表面活性剂为正己醇,并用环己烷作为油相来配置反相微乳液,制取硼酸铜纳米粒子,步骤见图1。

图1 硼酸铜制取过程

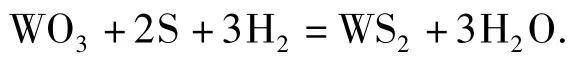

2)二硫化钨。利用高能球磨机先制备得到前驱体WO3,然后将适量研磨均匀的S粉和前驱体一块加入特制的试管炉中,加热至一定温度并在反应过程中不断通入H2,冷却后得到WS2纳米粒子。反应方程式为

1.3 氧化物纳米添加剂

说明二氧化钛(TiO2)和二氧化硅(SiO2)的制备方法[7-9]。

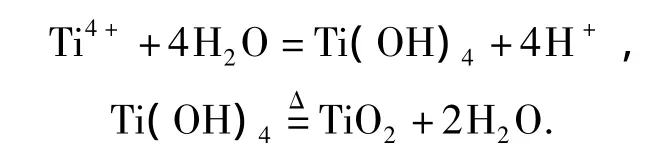

1)TiO2。试验用TiO2纳米粒子采用水热法制取,原料有硫酸钛和尿素。其基本原理是在硫酸钛溶液中加入适量的尿素搅拌至完全溶解,将此溶液放入含有四氯乙烯的反应釜中,经过滤、洗涤、干燥,最后得到白色TiO2粉末,主要反应式为

2)SiO2。SiO2纳米粒子的制备是以正硅酸乙酯(TEOS)为原料。在室温条件下,向氨水(NH4OH)中加入适量的无水乙醇,然后加入正硅酸乙酯(TEOS),充分搅拌,反应12 h,最后经过离心沉淀可得粒径符合试验要求的SiO2粒子。

2 润滑油中纳米添加剂的摩擦特性

在润滑油中加入不同体积分数的不同纳米粒子,按照文献[10]的规定,在往复式摩擦磨损机上测试试验钢球间的摩擦系数和钢球的磨损量等,分析不同纳米粒子对润滑油摩擦特性的影响。

2.1 金属单质纳米添加剂

在基础油(F4008)中加入适量分散剂,分别加入粒径为20~30 nm不同体积分数的Cu粒子与粒径为20 nm不同体积分数的Ni粒子,然后调定载荷为392 N,在往复式摩擦磨损机上进行摩擦试验,试验结果如图2~5所示。

图2 摩擦系数与纳米Cu粒子的体积分数的关系

图3 磨损量与纳米Cu粒子的体积分数的关系

图2 ,3表明:在纳米Cu粒子的体积分数为0.5%时,摩擦系数最小为0.022;纳米Cu粒子的体积分数为0.4%时,磨损量最小为6.5 mg。这说明基础油中Cu纳米粒子添加剂的体积分数为0.4% ~0.6%时为最佳,当体积分数过高或过低都会相应地增大摩擦系数和磨损量[11-12]。

图4 摩擦系数与纳米Ni粒子的体积分数的关系

图5 磨损量与纳米Ni粒子的体积分数的关系

图4 ,5表明:当纳米Ni粒子添加剂的体积分数约为1%时,摩擦系数和磨损量都为最小,减小或者增加其体积分数都会使摩擦系数和磨损量相应增加。

2.2 金属化合物纳米添加剂

图6为基础油中加入纳米硼酸铜粒子与纯基础油的摩擦实验结果对比。在基础油(F4008)中加入适量分散剂,分别加入不同体积分数的纳米硼酸铜粒子,摩擦试验结果如图7所示。基础油的最大无卡咬负荷PB=537 N(在文献[13]试验要求的条件下,不发生卡咬的最大负荷)。

图6 基础油与加入硼酸铜的润滑油抗磨性比较

图7 最大无卡咬负荷和硼酸铜的体积分数的关系

由图6可知:当基础油中加入纳米硼酸铜粒子时,其抗磨性能较基础油有所提高,且随着时间的增加提高幅度增大[14]。由图7可知,当纳米硼酸铜粒子的体积分数约为1%时,润滑油的最大无卡咬负荷提高到约775 N,润滑油的抗磨性最好。

在基础油中加入表面活性剂Span-80和分散剂并搅拌均匀,加入不同体积分数的纳米WS2粒子,负荷为245 N,经过30 min的摩擦试验,试验结果如图8,9所示。

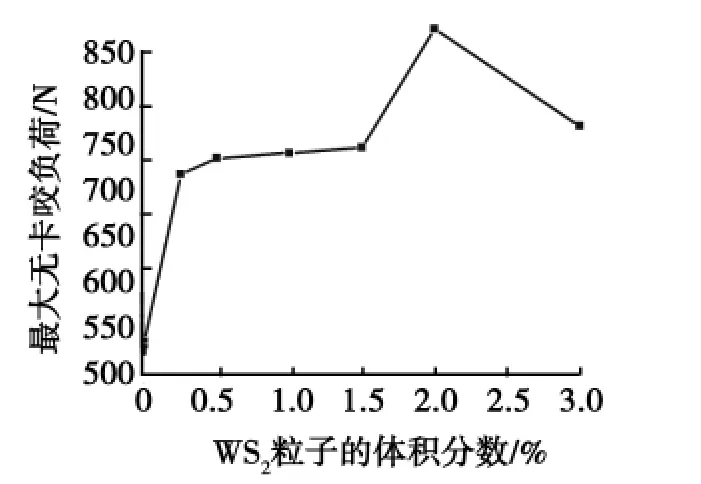

图8 最大无卡咬负荷值和WS2的体积分数的关系

图9 磨斑直径和WS2的体积分数的关系

由图8可知,随着WS2纳米粒子的体积分数的增加,润滑油的最大无卡咬负荷逐渐提高,并且体积分数为2%时,最大无卡咬负荷达到最大值约830 N,基础油的抗磨性最好,之后随着WS2纳米粒子的体积分数的增加,最大无卡咬负荷反而下降。由图9可知,随着基础油中WS2的体积分数的增加,磨斑直径总体呈下降趋势[15]。

2.3 氧化物纳米添加剂

在基础油CA20中加入适量的分散剂,分别加入不同体积分数的TiO2纳米粒子,载荷为290 N,磨斑直径随基础油中TiO2的体积分数的变化曲线如图10所示。基础油与添加TiO2纳米粒子的润滑油在负荷变化时的摩擦试验结果对照如图11所示。

图10 磨斑直径与TiO2的体积分数的关系

图11 基础油与加入TiO2纳米粒子润滑油的抗磨性比较

图10 表明,随着TiO2纳米粒子的体积分数的增加,磨斑直径不断减小,当其体积分数为0.3%时抗磨性能最好,继续增加TiO2的体积分数,磨斑直径反而增加;图11表明,当基础油中加入TiO2纳米粒子时,其抗磨性能较基础油有所提高,在约320 N时磨斑直径最小,这之后磨斑直径迅速增大,并且在基础油中加入体积分数为0.3%的TiO2纳米粒子后其抗磨性明显提高[16]。

同理,将不同体积分数的SiO2纳米粒子加入500SN基础油中,加热搅拌均匀使其充分混合,用四球摩擦磨损机试验,载荷设置为392 N,经过30 min后,试验结果如图12,13所示。

图12 最大无卡咬负荷随SiO2的体积分数的变化关系

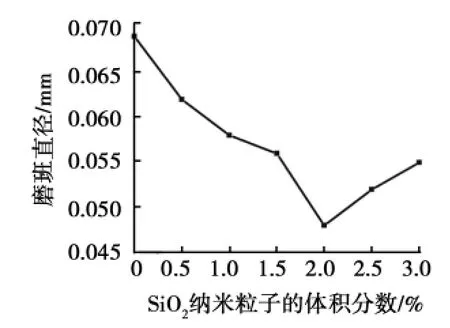

图13 磨斑直径随SiO2的体积分数的变化关系

图12 表明,润滑油的最大无卡咬负荷随着基础油中SiO2纳米粒子的体积分数的增加而提高,当SiO2纳米粒子的体积分数达到2%时最大无卡咬负荷达到最大值,而最大无卡咬负荷到达峰值后慢慢下降;图13表明,随着SiO2的体积分数的增加,磨斑直径逐渐减小,到2%时磨斑直径最小[17]。

3 结论与建议

1)纳米粒子作为一种特殊的固体润滑剂可以明显提高润滑油的极压性、承载能力,还能够明显提高润滑油的抗磨减摩性能。其摩擦学性能的提高与纳米粒子的大小、种类、结构、添加量等密切相关。

2)由于纳米粒子加入基础油时必须要加入相应的分散剂才能使纳米粒子在基础油中混合均匀,而目前纳米粒子的分散性和稳定性问题还没有得到圆满的解决,且目前所用的分散剂对温度很敏感,所以今后应多注重此方面的研究。

3)目前,国内外对于多种纳米粒子添加剂同时加入基础油的混合研究还不多,今后应该更加注重此方面的研究。

[1]杨宏伟,胡役芹,杜占合.绿色润滑油的发展[J].合成润滑材料,2008,35(3):15 -17.

[2]范启义,凌国平,厕仔剑.化学镀铜法制备纳米Cu-Al20:复合分题的研究[J].材料科学与工艺,2005,10(4):357-361.

[3]Anne Duteil.Gunter,Shmid and Wolfgang Meter Zaika[J].Chem Soe Chem Commun,1995,3(l):31 - 32.

[4]Paskevicius M,Webb J,Pitt M P,et al.Mechanochemical Synthesis of Aluminum Nanoparticles and Their Deuterium Sorption Properties to 2 Kba[J].Alloys and Compounds,2009,481:595 -599.

[5]闵丽丽.纳米润滑油添加剂的合成及其摩擦性能的研究[D].长春:吉林大学,2010.

[6]李长生.WS2纳米颗粒的合成及摩擦学性能研究[J].无机化学学报,2008,24(2):275-279.

[7]张建.介孔TiO2的水热法制备及其光催化性能研究[D].南京:南京理工大学,2006.

[8]Tang Peisong,Hong Zhanglian,Zhou Shifeng,et al.Preparation of Nanosized TiO2Catalyst with High Photocatalytic Activity under Visible Light Irradiation by Hydrothermal Method[J].Chinese Journal of Catalysis,2004,25(12):925 -927.

[9]霍玉秋,闫玉涛,刘晓霞,等.单分散纳米SiO2的制备及其作为润滑油添加剂的摩擦学性能研究[J].摩擦学学报,2005,25(1):34-38.

[10]石油化工科学研究院.SH/T0189—92 润滑油抗磨损性能测定法(四球机法)[S].北京:中国标准出版社,1992.

[11]王鹏.纳米金属粒子润滑油添加剂的研究[D].大连:大连海事大学,2009.

[12]Wang Qingning,Si Baoli,Yu Shurong.Study of Effect of Blended Surfactants on Dispersing Stability of Copper Nanoparticles in Lubricating Oil[J].China Surfactant Detergent& Cosmetics,2008,38(4):219 -222.

[13]石油化工科学研究院.GB/T 12583—1998 润滑剂极压性能测定法(四球法)[S].北京:中国标准出版社,1999.

[14]胡泽善,王立光,黄令,等.纳米硼酸铜颗粒的制备及其用作润滑油添加剂的摩擦学性能[J].摩擦学学报,2000,20(4):292-294.

[15]张俐丽.WS2纳米棒的制备及作为润滑油添加剂的摩擦学性能[D].杭州:浙江大学,2006.

[16]孙昂,严立,朱新河,等.表面修饰纳米TiO2的表征及改善润滑油摩擦性能[J].大连海事大学学报,2008,29(3):25-28.

[17]Tarasov S,Kolubaev A,Belyaev S,et al.Study of Friction Reduction by Nanocopper Additives to Mot or Oil[J].Wear,2002,25(2):63 -69.