基于PLC的船舶甲板机械集散控制

2013-06-30浦瑾莹

浦瑾莹

(无锡市地方海事局,江苏 无锡 214043)

0 引言

随着海洋工程的发展,相应配套船舶所需作业机械数量、种类大量增多,容量亦大幅提高,传统上操作这些设备需要多人在多个处所配合作业,效率低下、精确性低,又存在相当程度的安全隐患。因此,将这些设备整合成一个控制集中、简单、精确的有机整体成为保障作业安全和提高作业效率的重要前提。

PLC是一种将继电器控制技术、微电子技术、计算机技术和通信技术相结合制作的控制装置[1]。微电子技术与控制技术相结合能实现精确、自动控制,计算机技术及通信技术使得集中控制、远程控制更为简单,因此,将PLC技术运用到船舶甲板机械控制并实现预定功能完全可能。

1 PLC工作原理及实现过程

PLC是专为工业环境下应用而设计的一种数字运算操作的电子系统,它采用可编程序存储器,用来在其内部存储、执行逻辑运算、顺序控制、定时、计算等操作指令,通过数字式和模拟式的输入输出,控制各种类型的机械生产过程[2、3]。

1.1 PLC组成及工作原理

PLC与一般计算机类似,由硬件及软件两部分组成。硬件主要包括中央处理器(CPU)、存储器、输入接口、输出接口、通信及其他接口、电源。软件主要包括系统软件和应用程序的编程语言。

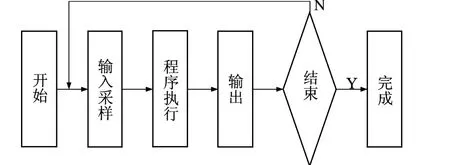

PLC是一种典型的串行工作方式,其流程如图1所示。其中自输入采样至输出的过程称之为一个扫描周期,PLC的工作过程就是周而复始的执行扫描周期直至系统停止运行。

图1 PLC工作过程

1.2 PLC工业控制实现过程

与其他控制装置使用类似,PLC在工业控制中实现过程一般可分以下5个步骤:

①了解系统工艺过程和控制要求;

②控制方案分析;

③系统配置;

④编写控制程序及调试;

⑤组装并运行。

2 某打捞船简介

该打捞工程船为单甲板、艉部设具备100 t起重能力的起重机、船首设升高甲板、船首底部带流线型的箱形非自航打捞工程船,适用于黄海、渤海等海域的沉船、沉物、航天航空飞行物的打捞,还具有航道、港口清疏等能力。

该打捞工程甲板机械由8台200 kN液压绞车、2台100 kN液压绞盘、4台160 kN液压绞盘、2台100 kN液压系泊绞车组成,其布置如图2所示。

本船设1个液压泵站以驱动上述绞车或绞盘。泵站由4个泵组组成,共用1个油箱。4个泵组可同时工作,亦可分为2组,互为备用。

图2 甲板机械布置图

3 甲板机械PLC控制实现

3.1 系统控制要求

系统应能就地控制和集中控制,且相应设备独立操作互不影响。为确保安全,在机旁应有就地/集中控制模式转换。而集中控制处,应能指示当前控制位置,显示所有设备工作状态和相关参数。

对绞车/绞盘控制包括:卷筒收回/释放操作、急停、离合器啮合/脱离操纵和指示、刹车制动/打开操纵和指示、液压系统压力显示、钢索放出长度显示、钢丝绳张力显示、电液比例无级调速等。

对液压泵站的控制包括:动力站液压油泵电动机启动/停止操纵、液压系统综合报警等。

3.2 系统控制方案

根据系统控制要求,本船甲板机械集中监控系统采用集散控制方案,在泵站、驾驶台控制室和现场分别设置控制器及标准的输入/输出模块实现对信号的采集、处理和显示。各控制器通过网络相连进行信息交换组成PLC控制网络,并在驾驶控制室进行集中显示及操控。每台设备附近设置就地操作箱,实现远程的集中操控和就地独立分散控制。其控制系统的总体方案如图3所示。

图3 控制系统的总体构架

3.3 系统硬件配置

从甲板机械布置图可以发现,绞车和绞盘集中在船舶尾部主甲板左右舷和艏升高甲板左右舷四处,而且每台设备所需的输入信号约为4~5,输出信号约为3~4。考虑每处配置1台微型PLC,即控制2台绞车和2台绞盘,输入信号总数约16~20,输出信号约12~16,因此选用性能稳定可靠、性价比较高的西门子S7-200系列中的CPU226,其I/O数量40(24输入16输出)[4]。因为需要输入模拟量(钢丝绳张力),所以配1块EM235扩展模块(4输入1输出[4]),能符合控制要求。在泵站和驾控台各设置1台控制器以便控制泵站和驾控台集中控制,从便于维护的角度考虑,亦选用CPU226。

从控制系统总体架构分析,本系统通信比较简单,主要集中在驾控台—现场控制台、驾控台—泵站、泵站—现场控制台,因此通信方式选择自带的PPI主—从通讯协议方式。该协议下,可以使用NETW(写)和NETR(读)指令实现主站与从站之间的数据通信(主站亦能接收其他主站的数据访问[5])。CPU226安装2个RS-485串行通信口(Port 0及Port 1),通过双绞线即可方便连接,因此将4台现场控制台设置为从站,泵站和驾控台设置为主站,即可符合本系统通讯要求。

3.4 控制程序

软件主要采用西门子V4.0 STEP 7 MicroWIN SP6进行开发,包括主站和从站两部分。程序表达方式一般有梯形图和指令表两种方式。以下是主站部分程序:

4 结语

以PLC为系统控制核心的甲板机械集中控制系统在该打捞工程船上的应用,提高了工作效率和安全性。同时,由于采用了标准化和模块化的设备,使得该系统结构简单,可根据现场工艺情况进行灵活配置、安装、调试与维护。

[1]肖明耀.西门子S7-200系列PLC应用技能实例[M].北京:电力出版社,2010.

[2]李建兴.PLC技术与应用[M].北京:机械工业出版社,2011.[3]何衍庆.常用 PLC应用手册[M].北京:电子工业出版社,2008.

[4]武红军,张万忠.可编程控制器入门与应用实例[M].北京:电力出版社,2010.

[5]韦尚潮,曹声.西门子PLC入门经典问答[M].北京:电子工业出版社,2011.