TRT焊接机壳变形分析及控制

2013-06-28西安陕鼓动力股份有限公司陕西710075杨建伟

西安陕鼓动力股份有限公司 (陕西 710075) 徐 金 杨建伟 姚 刚

1. 概述

高炉煤气回收透平装置(TRT),是一种利用高炉炉顶煤气余压、余热发电进行能量回收的一种装置,TRT机组作为公司的主导产品在高炉及能量回收等领域起着重要作用。

以往TRT机组所用机壳均为铸造结构,公司为提高市场竞争力,研发了全焊接结构TRT机壳。由于机组介质主要为煤气,要求机组在运行中上下机壳扣合间隙为零,采用焊接结构后,由于焊接量比较大,机壳内部的残余应力及焊接变形问题将给后序加工、安装甚至设备的稳定运行带来很大的影响,所以在焊接机壳生产、装配中要通过反复修整才能达到使用要求,这样不仅增加了制造成本,还影响了产品的质量。因此,如何采取措施减少机壳焊接变形和焊接应力,是提高此类焊接产品制造水平的关键。

2. TRT焊接结构机壳

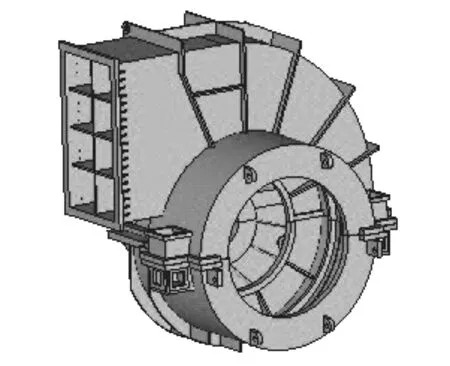

(1)TRT机壳 为全钢板焊接结构,机壳起到支承机组内部部件,如叶片承缸和调节缸之用,又作为进气蜗室之用,机壳模型如图1所示。机壳材质为Q390C,壳体所用钢板厚度在30~60mm,中分法兰部位厚度达85mm,机壳内部带有整流板、密封板、导向板、支撑肋等部件,机壳剖分模型如图2所示。

图1 TRT机壳模型

图2 TRT机壳剖分模型

(2)焊后变形情况 由于机壳全部采用焊接制作,焊接工作量特别大,故增加了机壳制造过程中焊接变形的控制难度,以往生产的机壳焊后中分法兰处变形量多达5~10mm,后序加工过程中常需进行补焊才能达到加工要求。由于机壳内部存有过多的残余应力,在机组装配过程中常因变形出现机壳间隙超差的情况。

3. 机壳变形原因分析

通过对当前机壳制造过程进行分析发现,焊接机壳产生变形的原因主要如下:

(1)机壳焊接顺序 机壳焊接前,先将机壳各零部件全部拼装在一起并完成定位焊,机壳焊接时,焊完机壳一个方位的所有焊缝后对机壳翻转一次,分四个方位完成机壳所有焊缝的焊接。此工艺使焊接填充量比较大且不均匀,焊接过程中焊缝互相约束,使整个机壳焊接应力十分大,机壳热处理消应力后变形加大。

(2)非对称结构 由于机壳为非对称结构,上、下机壳形状、板厚不一,焊缝填充量分布不均,加上机壳焊接过程中每组焊工焊接顺序不同,这也造成机壳焊后产生较大的变形。

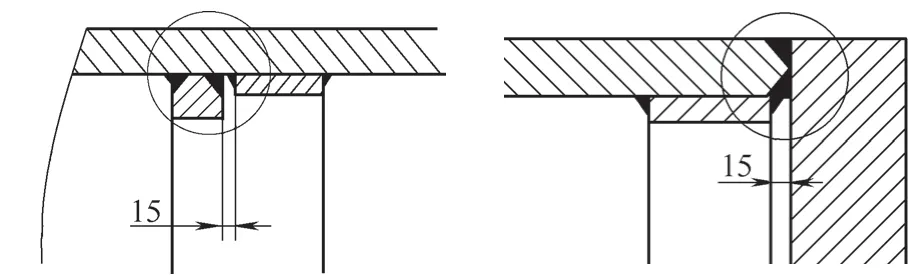

(3)局部位置焊接填充量增加 在机壳中筒板部位的焊缝(见图3),如采用整体拼焊后焊接,部分角焊缝由于受操作空间影响,导致焊接可达性较差,为了保证焊缝外观质量,生产中常将图3所示位置全部焊满,这也使焊接填充量增加有2~3倍之多,过多的焊接填充也会导致机壳产生较大的变形。

图3 中筒板组件焊缝示意

(4)中分法兰焊接应力 中分法兰为机组的关键部位,法兰厚度达85mm,和机壳一起采用板材多块拼接而成。由于中分法兰处焊缝填充量比较大,加上壳体定位焊时焊缝拘束度对其影响,所以使此处的焊接变形和焊接应力都比较大。

(5)加强肋焊缝产生应力集中 机壳内、外壳体上的加强肋与中分法兰连接处均为十字接缝,导致焊后应力值比较大。

综上所述,要保证机壳制造质量控制焊接变形,焊接工艺必须根据机壳的结构形式进行改进,以减少机壳的焊接应力和焊接变形。

4. 机壳焊接变形控制措施

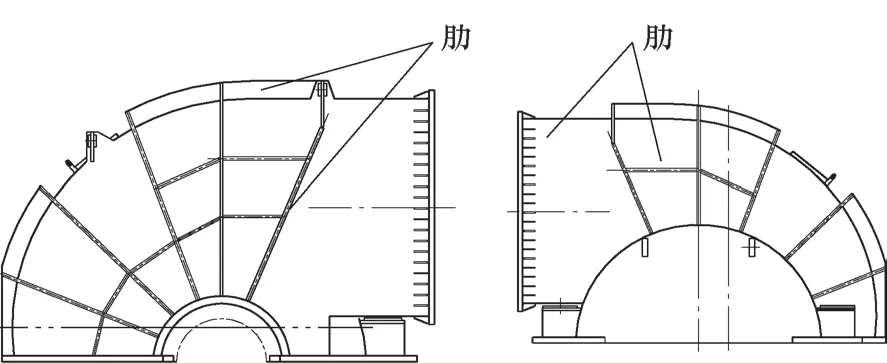

(1)机壳焊接顺序控制 为降低焊接应力对机壳变形的影响,机壳的拼装、焊接过程必须采用低应力的拼焊方法。改进后的拼焊方案是按照先“局部”再“整体”后“局部”的顺序进行拼装,先“局部”指的是将壳体分成六大组件,预先将各组件焊接完成,再“整体”是以中分法兰和侧板为基准和主要组件总体拼装焊接。后“局部”指的是在壳体框架焊接完成的基础上再拼装其他肋板,加强肋等小部件。机壳焊接如图4所示,采用这种方式拼焊机壳,机壳内部的应力将大大减少,同时焊接各组件时可同时进行焊接,由于组件尺寸较小,焊接时也易于翻转和操作。

图4 机壳焊接

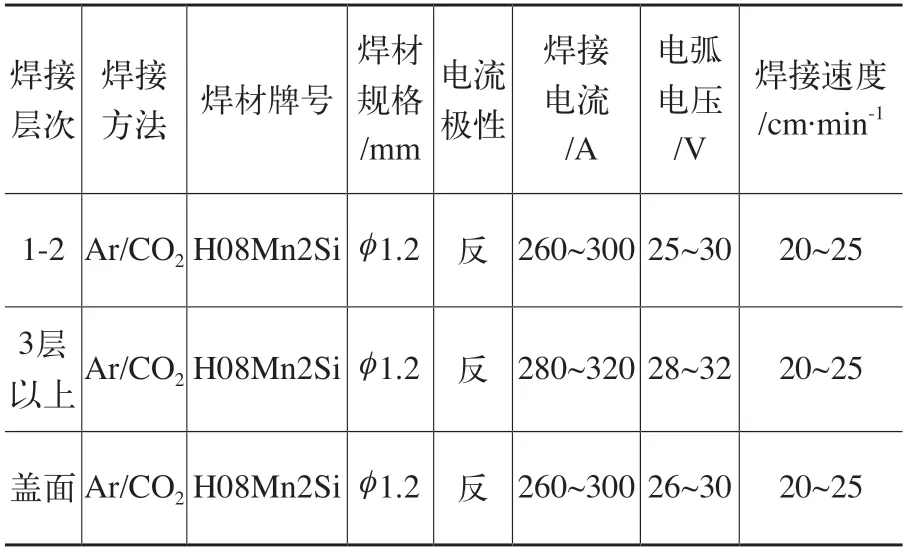

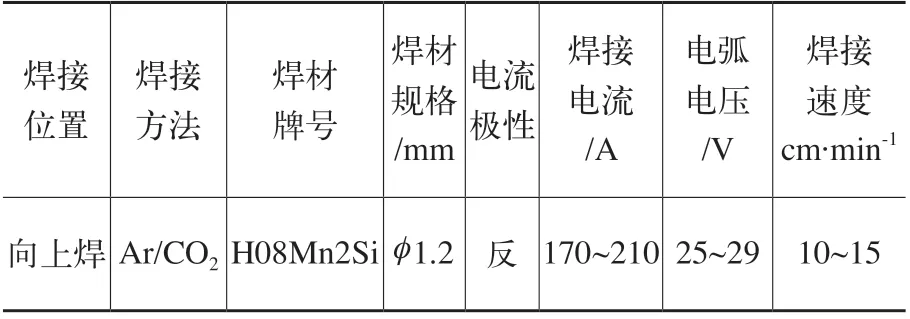

(2)焊接工艺过程控制 每条焊缝按原要求采用CO2气体保护焊进行焊接,采用间隔、对称焊等工艺措施减少焊接变形。机壳焊接参数如表1所示,爬坡焊(或称立焊)焊接参数如表2所示。生产中改变了以往由铆工拼装完成后再由焊工焊接的制造方法,按新的思路编制机壳焊接工艺,使机壳焊接过程由始至终地伴随着机壳的拼装过程,在机壳的任何一个部件拼装后势必进行焊接操作。

表1 TRT机壳焊接参数

表2 TRT机壳爬坡焊(或称立焊)焊接参数

(3)焊接变形控制 通过采用加强肋刚性固定与焊接顺序相结合的措施对机壳焊接过程中组件变形、机壳拼焊变形进行控制,利用加强肋增加机壳结构刚性,保证机壳内部重要部位尺寸控制。在制定机壳整体拼焊工艺时设计工装夹具,将部件紧固在平台上,减少整体焊接变形。

(4)组焊中分法兰 中分法兰作为机壳的一个组件先焊接完成,上下中分法兰组件示意如图5所示,对接焊缝开双面坡口,通过采用反变形方法进行变形控制。在焊接过程中每道焊缝焊接完成后均对变形情况进行检测,以便根据实际情况及时翻转工件保证法兰整体变形。由于整个焊接过程中均在自由状态下完成,所以大大降低了中分法兰焊接的内应力。

图5 上、下中分法兰组件示意

(5)加强肋板结构改进 将壳体上所有肋板改为如图6所示结构,其中L尺寸为焊脚尺寸加上2~3mm。改为此结构后,有效地避免了机壳与肋板十字焊缝的存在,从而减少了机壳焊接应力。

图6 肋板结构改进示意

5. 实施过程

将机壳分为中分法兰组件、中筒板组件、入口整流板组件、侧板组件、密封板组件和调整室组件六大部分,各组件先“局部”焊接完成,组件焊后再“整体”进行拼焊。主要部件拼焊完成后对加强肋、支撑肋等零件再“局部”拼焊。按此工艺方法选定试验产品并对焊接过程进行跟踪,结果如下:

(1)中分法兰作为机壳的一个组件单独组焊,焊接均在自由状态下完成,焊后变形量≤3mm,满足了后序制造要求。

(2)对机壳内部影响后序拼装和加工的重要部位尺寸重点控制,主要通过增加支撑肋和弓形夹子夹紧的方式来减少焊接变形,焊接过程中采用双面焊、对称焊等工艺措施减少焊接变形。

(3)中筒板组件焊接时对关键尺寸增加支撑肋固定,由于逐件拼接,中筒板焊缝不受空间位置限制,所以大大减少了焊接填充量,两人对称施焊,有效地保证了焊接变形。

(4)按新工艺焊接机壳并完成热处理消应力,经打表检测,中分法兰焊后总变形量≤4mm,在保证后序加工余量的同时也说明机壳在整个焊接过程中应力值有很大的降低。

(5)机壳焊接按新的拼装思路编制TRT机壳焊接典型工艺,并在后序产品中推广应用。

6. 结语

(1)TRT机壳在生产中采用先“局部”再“整体”后“局部”的顺序进行拼装和焊接,能有效减少机壳焊接应力,减少了后序加工、装配过程中机壳变形,利于保证机壳关键部位的尺寸,达到了预想的效果。

(2)中分法兰等作为机组的关键部件,采用自由状态下先组焊成部件再整体拼焊成机壳的工艺方法,大大降低了中分法兰部位的应力分布,利于机壳整体变形控制。

(3)通过采用加强肋对机壳制造过程中关键尺寸的变形进行控制,有利于后序机壳的拼焊,通过增加工装夹具与调整焊接顺序相结合的措施对机壳的变形进行控制,可有效控制焊接机壳的变形。