温度和电流密度对高速镀铬钢板性能的影响

2013-06-17李贵宾李秀军胡葆福石晓东

李贵宾 *,李秀军,胡葆福,石晓东

(1.宝钢股份冷轧薄板厂,上海 200431;2.燕山大学机械工程学院,河北 秦皇岛 066004)

镀铬钢板(TFS)是在金属锡资源减少的情况下研制的新型制罐材料[1-2]。与镀锡板相比,镀铬钢板有以下优点:生产成本较镀锡板低,附着力强,是镀锡板的3~4 倍以上[3];不受锡熔点低的限制,可高温烘烤,提高了涂印生产效率;无毒、耐硫性好,用作鱼、 肉和部分含硫罐头时不易变黑[4]。镀铬钢板的加工成型性和机械强度与镀锡板相近,除有焊接要求的镀锡板外,镀铬钢板已可覆盖所有镀锡板的使用范围,并且其表面附着力强,印刷效果好。因此,镀铬钢板已得到广泛应用[5-6]。

宝钢高速电镀铬钢板生产线于2007年开始投产,经反复试验,采用两步法实现了二次冷轧基板表面铬的高速连续沉积[7-8]。宝钢TFS 的基板采用国内轧板,生产成本较低。TFS 生产中,镀液温度和电流密度对TFS 的性能影响很大,温度和电流密度太低容易造成TFS 膜变色,温度过高会影响镀铬板的综合性能,电流密度过高虽对Cr 的析出效率影响不大,但会增大能耗。本文综合考虑产品的性能、生产效率、成本等因素,结合TFS 生产的工艺特点,探讨了电镀过程中电流密度和镀液温度的控制问题,并分析了两者之间的相关性。

1 实验

1.1 基板

采用宝钢1220 电镀铬机组二次冷轧钢板作基板,测试钢板从855~1 220 mm 宽、0.18~0.25 mm 厚的整卷钢带上取下,电镀时钢带速率为250~300 m/min。钢带两个表面都电镀双层铬,内层为纯铬镀层,外层为氧化铬镀层。

1.2 工艺流程

电解除油─水洗─酸洗─电镀铬─水洗─电镀氧化铬─水洗─烘干。

1.3 配方与工艺

1.3.1 电解除油

NaOH (40 ± 3) g/L

添加剂SNN-25 3 g/L

θ (45 ± 5) °C

Jk10~25 A/dm2

t 0.5~2.0 min

1.3.2 酸洗

H2SO4(30 ± 10) g/L

θ (32 ± 5) °C

Jk5~15 A/dm2

t 0.5~2.0 min

1.3.3 电镀铬

CrO3(150 ± 5) g/L

NH4F (3.5 ± 0.2) g/L

H2SO4≤0.09 g/L

θ 36~50 °C

Jk25~75 A/dm2

t 0.5~2.0 min

1.3.4 电镀氧化铬

CrO3(75 ± 3) g/L

NH4F (1.5 ± 0.2) g/L

NaOH (9 ± 2) g/L

θ (30 ± 2) °C

Jk10 A/dm2

t 0.5~2.0 min

1.4 性能测定

铁溶出量[Δm(Fe)]的测定参考 GB/T 22316- 2008,将一定面积的镀铬板四周封闭,浸入50 mL 含硫酸、过氧化氢和硫氰酸铵的混合溶液中,于(27 ± 1) °C下浸泡2 h。对溶解下来的铁用分光光度法进行分析,根据预先绘制的标准曲线求出铁溶出量。

采用日本日立公司S3400 型与中国科学院科仪公司KYKY2008B 型扫描电子显微镜观察镀铬板的表面形貌。镀铬量由德国斯派克SPECTRO XEPOS X 荧光光谱仪(XRF)在线测定。电流效率由生产线自动跟踪所得。

2 结果与讨论

2.1 电镀温度与电流密度的相关性

TFS 生产过程中,镀液温度和电流密度要相匹配,因二者共同影响镀层的光亮性。随镀液温度升高,镀层的光亮区域向高电流密度区扩展,获得光亮镀层的电流密度范围变宽。表1是镀液温度和电流密度对电镀铬层光亮区域的影响情况。从表1可看出,温度升高,电流密度也要相应升高。若温度低而电流密度高,镀层易烧焦;温度高但电流密度低,将没有铬层沉积;若镀液温度和电流密度都偏低,则易造成TFS 表面镀层变色;温度过高容易影响镀铬层性能;电流密度过高对Cr 的析出效率影响不大,但会使能源耗费加大,生产成本提高。

表1 温度和电流密度对镀层光亮性的影响Table 1 Influence of temperature and current density on coating brightness

实际生产中为完成生产任务,设定的带钢速率一般较大(如300 m/min)。为保证TFS 表面金属铬和氧化铬的沉积量,必须要有较高的电流效率,这就要求电流密度也要相应提高,从而使TFS 边缘常发生变色(发黄)现象。这是由于电流密度高时,边缘部位的比表面相对较小,电力线更加集中,使边缘电流密度较其他部位高,沉积的金属镀层较多,甚至烧焦。因此,若生产过程中的带钢速率较大,镀液温度也要适当提高,以避免TFS 边缘镀层变色。

2.2 电流密度对镀层厚度的影响

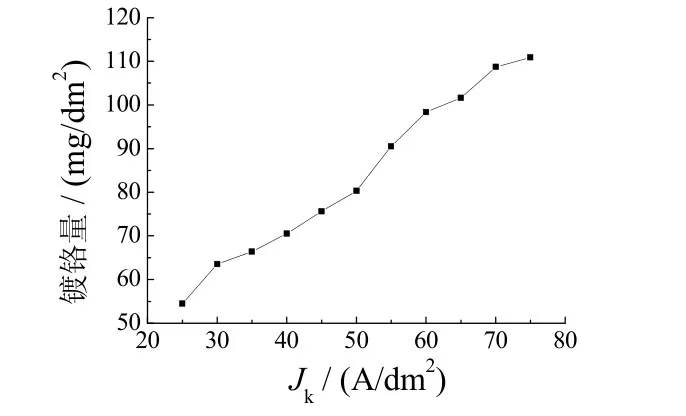

图1是镀铬温度为(38 ± 2) °C、带钢速率为250 m/min时,电流密度与镀铬量之间的关系曲线。

图1 电流密度与镀铬量之间的关系Figure 1 Relationship between current density and mass of chromium coating

从图1可以看出,其他条件不变时,随电流密度提高,金属铬镀层的镀铬量(即厚度)增大。对电镀铬工艺而言,电流效率随电流密度增大而增大,所以其他条件不变时,提高电流密度可增大镀层厚度。同时由于钢带边缘表面积小,电流密度相对较大,电流效率也较高,使该处镀层厚度大于钢带的中间部位,镀覆后要对边缘部分进行剪切。

电流密度不仅影响钢板的镀铬量,而且影响镀铬板的外观质量。电流密度低于20 A/dm2时,镀铬层呈现不同程度的蓝紫色。电流密度太低则镀铬板易变色,特别是边缘更加明显。电流密度越高,电流效率就越高。电流密度高时,阴极极化作用增强,镀铬层结晶晶粒变细,孔隙率减小。电流密度的改变要和温度匹配,温度低而电流密度高,则镀层灰暗,硬度高,脆性大,结晶粗大,镀铬钢带边缘容易呈黄色,此时应适当提高温度。

2.3 电流密度对镀层铁溶出量的影响

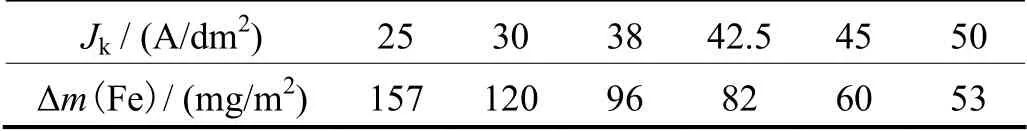

表2是镀铬温度为(38 ± 2) °C、带钢速率为250 m/min时,电流密度和铁溶出量之间的关系。

表2 电流密度与铁溶出量的关系Table 2 Relationship between current density and mass of dissolved iron

从表2可知,随电流密度增大,铁溶出量减小。这是因为随电流密度增大,电流效率提高,在相同条件下镀层增厚,铁溶出量就减小。另外,TFS 的铁溶出量减小,也说明镀层致密性得到改善。这是因为金属铬的沉积是电化学结晶过程,与一般晶体的结晶类似,但不完全一致。一般晶体结晶时过饱和度越大,形成的晶核数和晶体生长点越多,晶粒就越细小。金属铬的电化学结晶过程与过电位有关,过电位越大,结晶越细致。

2.4 电流密度对镀层表面形貌的影响

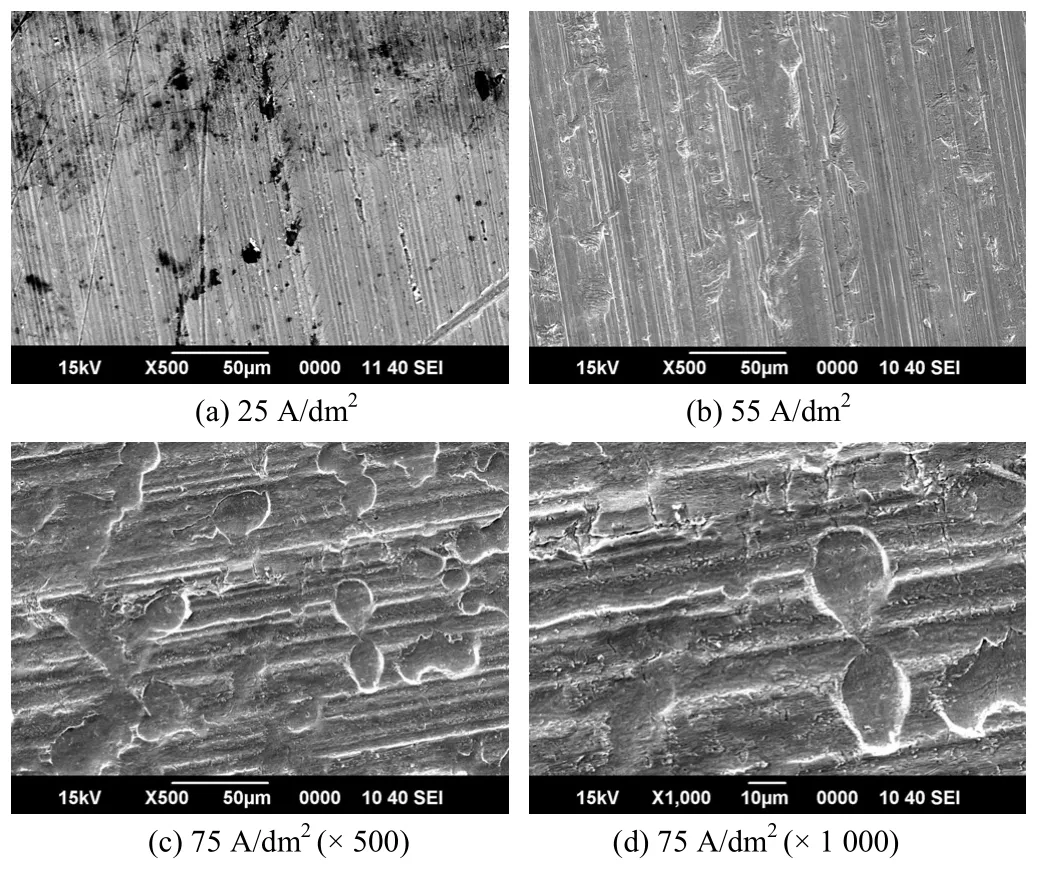

采用厚0.18 mm、宽855 mm 的DR-8CA 钢材为基板,钢带速率为300 m/min,温度为43 °C,不同电流密度下所得镀铬板的表面形貌见图2。表面镀铬总量为115.8 mg/m2,其中氧化铬为12.4 mg/m2。

图2 电流密度对Cr 镀层表面形貌的影响Figure 2 Influence of current density on surface morphology of Cr coating

从图2可知,电流密度低时(25 A/dm2),镀铬板局部无镀层,存在漏镀,这种镀铬板在贮存运输过程中很容易发生锈蚀;升高电流密度,镀层均匀覆盖,无漏镀,如电流密度为55 A/dm2时,镀层结晶细致(图中的凸起和凹坑为基板本身带有,非镀后产生);但电流密度过高(75 A/dm2)时,镀层表面出现微小的裂纹,说明此时镀层内应力较大,使镀层耐蚀性变差,在冲压过程中可能发生镀层剥落现象。

2.5 温度对镀层表面形貌的影响

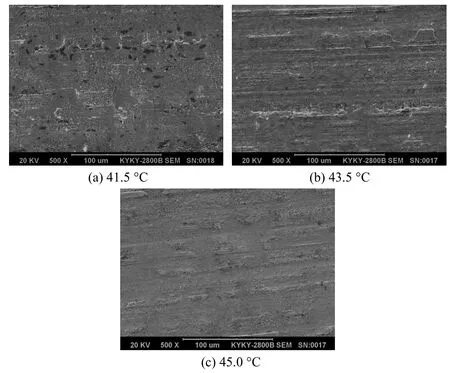

图3是电流密度50 A/dm2、带钢速率300 m/min时,不同温度下TFS 的表面形貌。基板材质和规格同2.4,表面镀铬总量为115.8 mg/m2,其中氧化铬的量为12.4 mg/m2。

图3 温度对Cr 镀层表面形貌的影响Figure 3 Influence of temperature on surface morphology of Cr coating

由图3可以看出,温度低时,镀铬层表面局部有缺陷及微裂纹存在;随温度升高,镀层中的缺陷和微裂纹减少。由于TFS 表面的镀铬层很薄,仅0.03 µm厚,所以本工艺试样看不出裂纹的深度。但从温度对表面形貌的影响看,升温有利于减少镀铬板表面缺陷和微裂纹,使镀层的孔隙率也相应减小,有利于提高TFS 的耐蚀性能,这与文献[9]介绍的情况相近。

实际生产过程中,温度与电流密度之间彼此有着密切的关系,当改变二者之一时,则另外一个条件亦必须随之改变,否则就不能保证需要的铬镀层质量。因此,为得到合格的镀层,生产过程中应同时控制温度和电流密度。

3 结论

钢带高速电镀铬过程中,电流密度与温度之间具有相关性,二者同时影响镀铬板的性能,生产过程中控制电流密度为(45 ± 5) A/dm2、温度为(40 ± 5) °C 时,镀铬板的铁溶出量为50~60 mg/m2,耐蚀性较好,落锤冲击试验证明镀铬板结合力良好,满足用户要求[8,10]。

[1]乔军.无锡钢在我国的应用及发展[J].中国冶金,2000 (6): 12-13,17.

[2]陈祖欣.美国钢铁公司电镀锡板工艺和无锡板工艺[J].国外锡工业,1994,22 (1): 44-58.

[3]张宏.镀铬簿钢板(TFS)新产品的开发和应用[J].南方金属,2002 (4): 13-16.

[4]SESHADRI G,BOWER K A,BROOKS R W,et al.A comparative study of the corrosion of tin-free steel and iron in sodium bisulfite [J].Journal of the Electrochemical Society,1995,142 (3): 744-748.

[5]日本东洋钢板公司.镀锡薄钢板和无锡薄钢板[M].周其良,译.北京: 冶金工业出版社,1982.

[6]加藤忠一.罐用材料的生产及发展动向[J].殷碧群,译.武钢技术,1997,35 (4): 63-65.

[7]朱国和.镀铬板工业化生产实践[J].电镀与环保,2010.30 (3): 20-21.

[8]吴首民,陈声鹤,周庚瑞,等.镀层厚度对镀铬钢板性能的影响[J].机械工程材料,2011,35 (3): 25-27,35.

[9]DENNIS J K,SUCH T E.镀镍和镀铬新技术[M].孙大梁,译.北京: 科学技术文献出版社,1990.

[10]陈声鹤,吴首民,周庚瑞.镀铬板性能影响因素的研究[J].机械工程与自动化,2010 (3): 102-104.