涡环旋转伞系统开伞充气过程仿真研究

2013-06-11马晓冬刘荣忠郭锐张俊

马晓冬 刘荣忠 郭锐 张俊

(南京理工大学机械工程学院,智能弹药国防重点实验室,南京 210094)

1 引言

降落伞是一种应用极为广泛的柔性软质气动力减速装置。涡环伞作为旋转降落伞的一种,由于伞衣的高速旋转,使得带涡环旋转伞的物伞系统在下降时具有良好的稳定性。此外,因其具有开伞动载小、阻力系数大等优点,故被广泛应用于兵器、航空和航天等领域[1-3]。所以,对涡环旋转伞系统工作过程的相关特性进行研究对其推广应用具有重要意义。

降落伞的充气过程是工作过程中最重要的阶段[1],但理论分析十分困难,近年来计算机数值仿真技术成为一种重要的研究手段[4]。文献[5]建立了平面圆形伞主充气过程中的计算流体力学(Computational Fluid Dynamics, CFD)与结构动力学的弹簧阻尼质点(Mass Spring Damper, MSD)之间的耦合模型,流场求解采用k-ε模型,获得主充气过程中伞衣形状和流场之间的动态关系。文献[6]创建了平面圆形伞的多结点结构模型,采用流固耦合方法对开伞过程进行动态仿真,得到伞外形和特性的变化。文献[7]采用任意拉格朗日-欧拉方法(Arbitrary Lagrangian-Eulerian, ALE)数值模拟了平面圆形伞的开伞过程,得到开伞充满时间和开伞过程中伞形的变化。文献[8]阐述了ALE方法数值模拟降落伞性能的进展,给出了织物材料模型、风洞降落伞分析、降落伞充气研究及与空投实验的对比。综上,目前充气过程仿真研究大多是针对轴对称结构降落伞系统,对于非轴对称结构降落伞系统(如涡环旋转伞)的充气过程仿真研究还有待探索。

本文基于ALE方法,对一种典型涡环旋转伞系统的开伞充气过程进行了研究。首先,根据涡环旋转伞结构特点和流场性质建立流固耦合数学模型; 然后,建立伞系统和流场几何模型,进行网格划分,并将气囊折叠技术应用于伞绳建模,得到涡环旋转伞和流场有限元模型; 最终通过数值计算得到涡环旋转伞系统开伞充气过程的动态变化过程,分析了充气时间、开伞动载、伞衣直径变化和伞绳拉力等充气性能参数的时程变化规律,进一步掌握了涡环旋转伞系统开伞充气特性及其工作性能。

2 问题描述

2.1 典型涡环伞系统的结构模型

涡环旋转伞系统主要由4部分组成,包括伞衣幅、伞绳、旋转接头及载物[9],如图1所示。

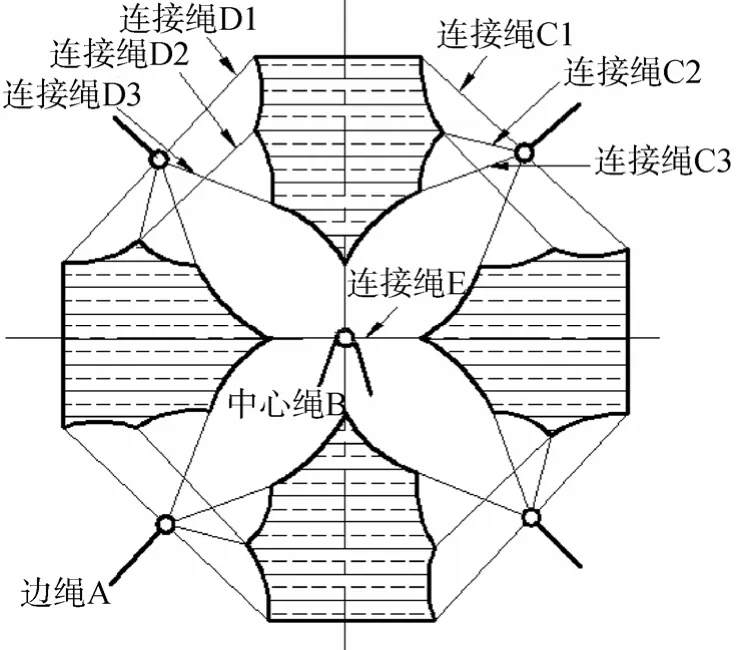

文章研究的涡环旋转伞是一种结构复杂的降落伞系统,由4片伞衣幅和32根不同长度的伞绳连接而成,如图2所示。伞衣幅上不对称的开口设计可以实现降落伞在充满气的情况下,整个降落伞系统形成一定的凸面和倾斜度,在不对称空气动力和力矩的作用下实现旋转性能。

图1 涡环旋转伞系统结构简图Fig.1 Configuration of vortex ring parachute–payload system

图2 涡环旋转伞平面展开图Fig.2 Platform of vortex ring parachute

2.2 数学模型

采用ALE方法对涡环旋转伞的开伞过程进行流固耦合计算。

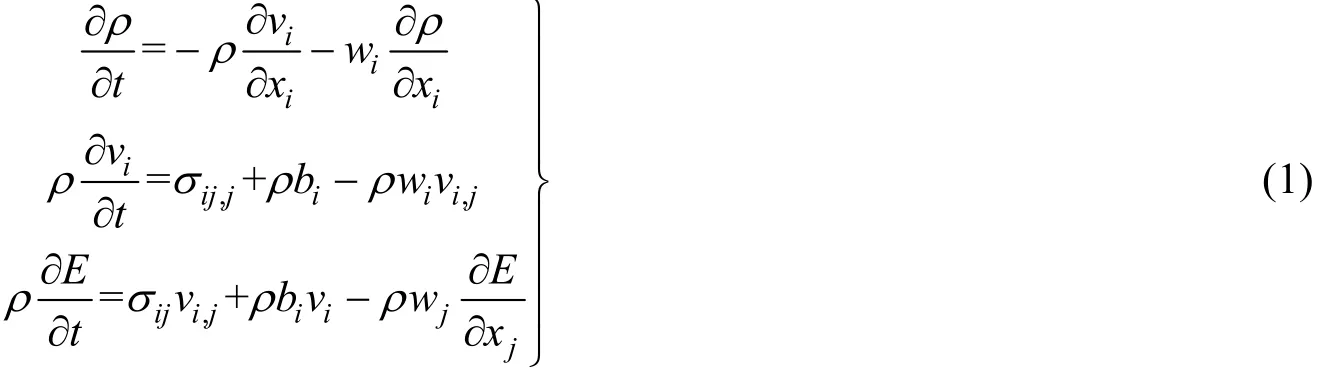

不可压缩流体的控制方程为[10]:

拉格朗日和欧拉坐标间的控制方程为[11]

式中Xi为拉格朗日坐标;f为参考坐标下的一个变量。

结构控制域方程为[11]

式中ui为结构域中节点位移;sρ为结构密度。

对上述控制方程进行全耦合计算,采用中心差分法按时间递增进行求解,中心差分法采用显式时间法,提供二阶时间精度。对于流场和结构的每个节点,速度和位移按下列等式更新。

式中Fint为内力矢量,Fext为外力矢量,它们与体力和边界条件相关联;M为质量对角矩阵;nu为第n次迭代步时节点的速度矢量。

式中nx为第n次迭代步时节点的位移矢量。采用罚函数对流场和结构进行耦合,根据耦合点相对位移d计算界面力F(F=ki·d;ki为刚度系数),将F作为外部力Fext的一部分,从而引起结构的速度和位移的变化。

3 涡环旋转伞系统开伞过程仿真

3.1 仿真模型

文章研究的涡环旋转伞仿真模型由伞衣幅和伞绳组成,主要参数如下,伞衣总面积1.3m2,伞衣密度533kg/m3,弹性模量4.3×108Pa,泊松比0.14,粘性系数1.599×106kg/m3·s,惯性系数4.805×105kg/m4; 伞绳密度462kg/m3,弹性模量9.7×1010Pa; 来流速度35m/s。

图3为伞绳折叠方式,以伞绳D2为例,点M、P为D2的2个端点,点M、N为伞衣幅的2个结点(公共点M固定不动),经两次折叠,点P与点N重合,则实现D2与2片伞衣幅的连接; 伞衣幅展开为平面凸七边形,如图4(a)所示; 考虑伞衣幅的透气性; 边绳A和中心绳B交汇点固定,伞系统为无限质量充气情况。流场入口采用速度入口边界条件,流场其余边界采用无反射边界条件。涡环旋转伞系统位于流场中央位置,如图4(b)所示。

图3 伞绳建模示意图Fig.3 Schematic diagram of lines modeling

图4 流固耦合有限元模型Fig.4 Finite element model of FSI

3.2 涡环旋转伞的充气展开过程

图5为涡环旋转伞充气过程在不同时刻的仿真结果。

图5 涡环旋转伞充气过程Fig.5 Inflation of vortex rotating parachute

当涡环旋转伞受到来流作用时,伞衣幅、伞绳开始变形,并相互靠拢;t=0.15s时,边绳A第一次拉直,随后有松弛收缩趋势,伞衣幅迎着来流运动;t=1.0s时,A第二次拉直,伞衣幅逐渐展开,系统开始充气;t=1.5s后,伞衣幅形状逐渐饱满,伞绳逐渐绷直,伴随着较稳定地逆时针旋转(由上向下看);t=1.8s时,伞系统形状不再变化,充气完成,旋转角速度逐渐变大,直至稳定。

4 计算结果与分析

降落伞的充气性能主要由充气时间、伞衣投影面积变化和最大开伞动载等参数来描述和表征。

4.1 展开直径

通过展开直径变化,可观察伞系统充气变形情况。图6为涡环旋转伞展开直径变化情况,可以看出,当t=0~0.24s时,涡环旋转伞的投影直径从1.6m近似线性减小至0.4m,随后几乎不变; 当t=1.2s时,投影直径开始快速增大,涡环旋转伞进入主充气阶段; 当t=1.8s时,投影直径不再明显增大,涡环旋转伞充气基本完成; 随后出现小范围的波动,投影直径逐渐达到最大值1.42m,涡环旋转伞达到稳定状态。

文献[12]和[13]指出,平面圆形伞等轴对称降落伞第一次充满后,伞衣会出现有规律的呼吸现象,带来物伞系统的“喘振”,及降落伞伞绳和吊带受力周期性波动,可能导致共振。而涡环旋转伞系统在充气完成后初期,伞衣直径波动很小,无明显的呼吸现象。

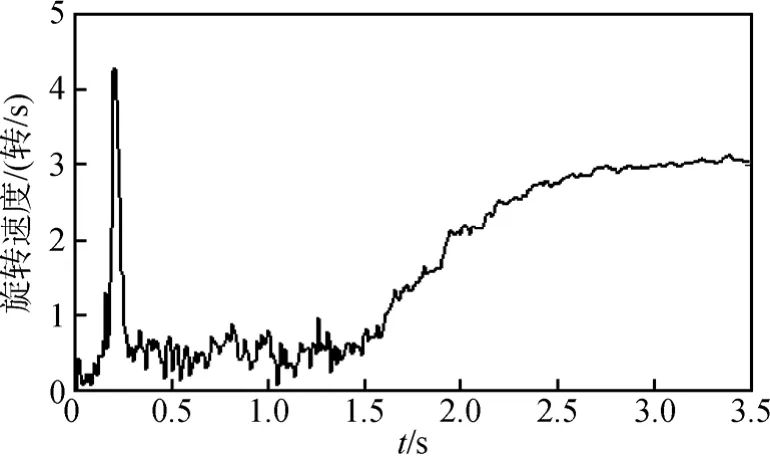

4.2 旋转速度

旋转速度是衡量涡环旋转伞工作性能的一个重要指标。从图7可以看出,当t=0.21s时,涡环旋转伞的旋转速度达到极大值4.26转/s; 当t=0.29~1.5s时,旋转速度维持在0.5转/s上下; 从t=1.5s开始,旋转速度开始平稳地增大,逐渐达到稳定状态。涡环旋转伞的稳定转速为3.1转/s,无明显波动,工作性能良好。

图6 投影直径变化Fig.6 Change of diameter

图7 涡环旋转伞旋转速度变化Fig.7 Rotating speed of vortex rotating parachute

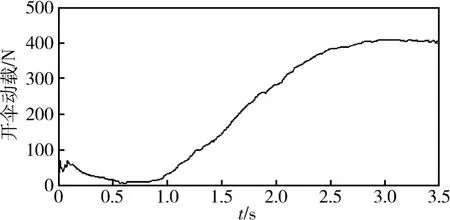

4.3 开伞动载

图8为伞系统开伞动载变化曲线,可以看出,涡环旋转伞的开伞动载是随着充气过程的进行而逐渐增大的。当t=0.5~1.0s时,开伞动载达到极小值,此时涡环旋转伞具有最小的迎风面积; 从t=1.0s开始,开伞动载较平稳地增大,涡环旋转伞达到稳定时,开伞动载达到最大值410N。

文献[14]指出,平面圆形伞的开伞动载在充分充气阶段剧增至最大,约为稳态时动载的3倍,此时伞衣表面应力最大,容易发生破损; 而涡环旋转伞在充气过程中没有由开伞动载陡增产生的巨大冲击。故在同等条件下,涡环旋转伞的伞衣幅、伞绳等不易发生破损。

结合图6、图7和图8可发现,涡环旋转伞在充气阶段就能实现稳定旋转,开伞动载无剧增突变,其充气完成时的状态和各参数与完全稳定时非常相近,投影直径、旋转角速度和动载等相差不大,并且伞系统稳定时上述各参数无明显波动。所以,涡环旋转伞的充气性能良好,与平面圆形伞等轴对称降落伞相比,具有更高的工作稳定性和可靠性。

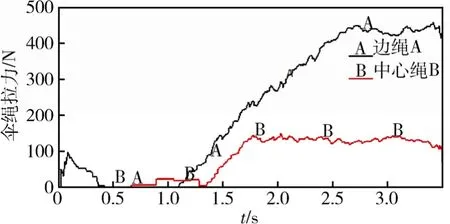

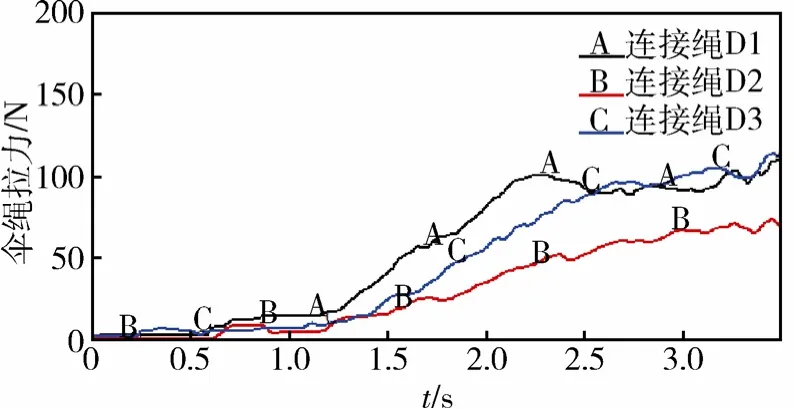

4.4 伞绳拉力

伞绳数目多,长短组合关系直接影响伞衣幅的成形和系统工作性能。图9至图11为各伞绳拉力变化曲线。

由计算结果可以看出,当t=2.5s时,边绳A的拉力达到最大值450N,表明此时伞绳完全被拉直。而当t=1.7s时,伞绳B的拉力达到最大值136N。由此可见,边绳A在涡环旋转伞系统工作时承受了大部分拉力,而中心绳B主要起辅助连接和限制伞衣展开过大的作用。

连接绳C1、C2、C3、D1、D2和D3的主要作用是充气完成后使伞衣幅形成一定的凸面和倾斜度,使涡环旋转伞实现旋转,所以此6根绳完全被拉直的时刻相近,均在伞系统完全稳定即t=2.6s左右。结合图2和图5可发现,绳C1、C2、C3与绳D1、D3分别位于同一伞衣幅的两侧,分别产生倾斜度的低侧和高侧,而绳D2主要起辅助连接和限制伞衣幅展开过大的作用。

C1和C3最大拉力相近,为70N,而C2最大拉力为170N,导致C2与伞衣幅连接处附近变形较大,影响伞衣幅最终成形,故可考虑更改C2的长度,使3根伞绳最大拉力相近; D2最大拉力为68N,相对于中心绳B,该拉力较小,说明D2限制伞衣幅展开的作用不明显,即在圆周方向上,伞衣幅展开趋势不明显,故可以考虑去掉连接绳D2,更改辅助连接方式。

图8 涡环旋转伞的开伞动载Fig.8 Dynamics load of vortex rotating parachute

图9 边绳A和中心绳B的拉力Fig.9 Drag of line A and B

图10 连接绳C1、C2和C3的拉力Fig.10 Drag of line C1, C2 and C3

图11 连接绳D1、D2和D3的拉力Fig.11 Drag of line D1, D2 and D3

5 结束语

本文基于ALE方法对一种典型的涡环旋转伞进行了开伞流固耦合仿真,对其结构动态变化过程和充气性能参数的时程变化规律进行分析,得到如下结论:

1)流场速度为35m/s时,非轴对称结构的涡环旋转伞系统在充气阶段(1.5s~1.8s)就可实现较稳定的旋转,稳定时旋转速度为3.1转/s,无明显波动,具有良好的工作稳定性。

2)涡环旋转伞系统的开伞动载小,充气过程中较平稳地增至最大,并且无明显的呼吸现象,具有较高的可靠性和良好的充气性能。

3)边绳A为伞衣幅提供了大部分拉力; 中心绳B和连接绳D2主要起辅助连接作用,防止伞衣幅展开过大; 其他连接绳主要使伞衣幅产生一定的凸面和倾斜度,实现伞系统的旋转; 本文的涡环旋转伞系统结构有待优化。

4)伞绳折叠建模方法行之有效,为涡环旋转伞系统结构优化提够了一种新思路: 不改变其他结构,更改某一伞绳的长度,分析其对涡环旋转伞系统工作性能的影响,最终得到优化结构。

References)

[1]余莉, 明晓. 降落伞技术的研究进展及展望[J]. 世界科技研究与发展, 2005, 27(5): 21–25.

YU Li, MING Xiao. Development History of Parachute and Its Expectation[J]. World Sci-tech Research and Development,2005, 27(5): 21-25. (in Chinese)

[2]黄风华. 末敏弹减速导旋过程动力学特性分析[D]. 南京: 南京理工大学, 2011.

HUANG Fenghua. Dynamics Characteristics Analysis of Terminal Sensitive Projectile at Decelarating and Despinning Process[D]. Nanjing: Nanjing University of Science and Technology, 2011. (in Chinese)

[3]GUO Rui, LIU Rongzhong. Dynamics Model of the Rigid and Flexible Coupling System for Terminal-Sensitive Submunition[J]. Journal of China Ordnance, 2007, 28(1): 10–14.

[4]张红英, 童明波, 吴剑萍. 降落伞充气理论的发展[J]. 航天返回与遥感, 2005, 26(3): 16–21.

ZHANG Hongying, TONG Mingbo, WU Jianping. The Development of Parachute Inflation Theories[J]. Spacecraft recovery &remote sensing, 2005, 26(3): 16–21. (in Chinese)

[5]余莉, 史献林, 明晓. 降落伞充气过程的数值模拟[J]. 航空学报, 2007, 28(1): 52–57.

YU Li, SHI Xianlin, MING Xiao. Numerical Simulation of Parachute During Opening Process[J]. Acta Aeronauticaet Astronautica Sinica, 2007, 28(1): 52–57. (in Chinese)

[6]潘星, 曹义华. 降落伞开伞过程的多结点模型仿真[J]. 北京航空航天大学学报, 2008, 34(2): 188–192.

PAN Xin, CAO Yihua. Simulation of Parachute's Opening Process with Multi-node Model[J]. Journal of Beijing University of Aeronautics and Astronautics, 2008, 34(2):188–192. (in Chinese)

[7]Tutt B, Taylor A. The Use of LS-DYNA to Simulate the Inflation of a Parachute Canopy[R]. AIAA2005-1609, 2005.

[8]Tutt B, Charles R, Roland S, et al. Development of Parachute Simulation Techniques in LS-DYNA[C]. 11th International LSDYNA Users Conference, 2010.

[9]GUO Rui, LIU Rongzhong, HUANG Fenghua, et al. Study on the Decelerating and Rotating Dynamics Model for a Certain Rotating Parachute System[C]. IEEE 3rd International Conference on Information and Computing Science, 2010.

[10]WANG J, Aquelet N, Tutt B, et al. Porous Euler-Lagrange Coupling: Application to Parachute Dynamics[C]. 9th International LS-DYNA Users Conference, 2006.

[11]Aquelet N, Tutt B. Euler-lagrange Coupling for Porous Parachute Canopy Analysis[J]. The International Journal of Multiphysics, 2007, 1(1): 53–68.

[12]余莉, 明晓, 胡斌. 降落伞开伞过程的试验研究[J]. 南京航空航天大学学报, 2006, 38(2): 176–180.

YU Li, MING Xiao, HU Bin. Experimental Investigation in Parachute Opening Process[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2006, 38(2): 176–180. (in Chinese)

[13]郭叔伟, 王海涛, 董杨彪, 等. 降落伞“呼吸”现象研究[J]. 航天返回与遥感, 2010, 31(1): 18–23.

GUO Shuwei, WANG Haitao, DONG Yangbiao, et al. Research on Parachute BREATH Behavior[J]. Spacecraft recovery &remote sensing, 2010, 31(1): 18–23. (in Chinese)

[14]程晗, 余莉, 李胜全. 基于ALE的降落伞充气过程数值仿真[J]. 南京航空航天大学学报, 2012, 44(3): 290–293.

CHENG Han, YU Li, LI Shengquan. Numerical Simulation of Parachute Inflation Process Based on ALE[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2012, 44(3): 290–293. (in Chinese)