汽提气在脱水生产中的应用及能耗分析

2013-05-04陈界学唐承静中国石油西南油气田分公司重庆气矿

陈界学 唐承静(中国石油西南油气田分公司重庆气矿)

汽提气在脱水生产中的应用及能耗分析

陈界学唐承静(中国石油西南油气田分公司重庆气矿)

摘要:对离上游增压站近且含水量高的天然气进行脱水处理时,为了保证脱水效果,需在塔前设置空冷器对来气进行降温和脱水处理,但是空冷器冷却效果差、耗能大、水冷管线易结垢,以及风机轴承和风扇叶片故障率高等问题无法得到彻底解决。为了达到脱水深度同时实现节能降耗的目的,通过应用汽提气工艺,即用干燥天然气或惰性气体通过正在再生的甘醇,脱出仅靠蒸馏过程脱不出的水分,获得了高浓度甘醇贫液和高的露点降,达到了脱水工艺的要求,实现了节能降耗的目的。

关键词:汽提气脱水能耗技术

福成寨脱水站建成于 2000 年,负责处理福成寨气田的原料气。脱水装置为引进加拿大橇装设备,采用三甘醇脱水工艺,设计处理量为 80×104m3/d。该 站离上 游增压 站距离 仅 50m,湿气入站温度高。为保证脱水效果,在湿气入塔前,需增设1台空冷器,对来气进行降温后再进入脱水装置。福成寨脱水站先后经过4次大修改造,地面工艺流程、机泵设置已趋于完善,但空冷器能耗大、冷却效果差,水冷管线易结垢,以及风机轴承和风扇叶片故障率高等问题未得到彻底解决。福成寨脱水站通过应用汽提气工艺,即用干燥天然气或惰性气体通过正在再生的甘醇,脱出仅靠蒸馏过程脱不掉水分 的气体 (图1),获得了高浓度甘醇贫液和高的露点降,从而停用了空冷器,脱水效果同样达到了工艺要求,并实现了节能降耗的目的。

图1 汽提气再生流程简图

1 实施汽提气工艺的依据和条件

脱水装置正常运行时,重沸器再生温度稳定在170~200 ℃ 之 间 , 三 甘 醇 贫 液 浓 度 须 在 98% 以上,才能保证脱水的深度。湿气进塔温度升高,将导致脱水负荷增大。

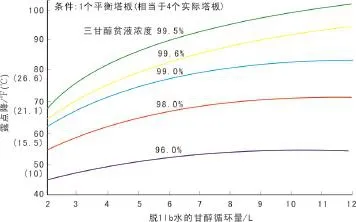

由甘醇浓度、循环量、露点降等关系曲线图可知,每脱 1lb 水,甘醇循环量为 42L。当贫液浓度为 98%时,露点降为 21.3 ℃;当贫液浓度为 99%时,露点降可达 26.8 ℃。可见,提高甘醇贫液浓度是保证脱水深度的最有效途径 (图2)。

图2 干气露点降与甘醇循环量和甘醇浓度的关系曲线(SY-10076-2008天然气脱水设计规范)

汽提气和贫甘醇紧密接触,能吸收浓甘醇中的残余水分;因此,利用汽提气来提取高浓度的甘醇贫液,可克服因湿气入塔温度升高而导致脱水负荷增大的影响,最终获取高的露点降。

实施汽提气的条件是:

1)汽提气量要保证获得高的贫液浓度。

2)汽提气量不宜过大,防止三甘醇过量损失。

3)使用汽提气后要保证各参数在正常范围内。湿气的入塔温度不能超过 48℃,且甘醇入塔温度不能超过60℃。

4)汽提气量大小可根据每 100L 循环甘醇需要的 汽 提 气 量 ( 约 为 1.5~ 7.5m3)来 确 定(SY/T0076—2008 天然气脱水设计规范)。

使用汽提气后的安全措施是:

1)要加强各运行参数的监控和现场巡检工作。

2)在原来事故应急预案中,当脱水装置发生异常时,需要切断灼烧炉主火控制阀、引导火控制阀,同时要增加切断汽提气控制阀的环节。

3)在须打开缓冲罐甘醇临时加注口时,首先要关闭汽提气,操作完成后再开汽提气。

4)灼烧炉熄火后应关闭各气源控制阀,置换空气 5min 后再点火。

2 汽提气工艺对脱水装置的影响

2.1温度的影响

湿气入塔温度在轴流风机停用后上升8℃,增大了脱水负荷。产品气温度上升可能会增加三甘醇消耗,因此,甘醇总消耗量应控制在正常范围内。

2.2闪蒸效果的影响

停空冷器后闪蒸罐温度上升 10℃左右,闪蒸效果变好,有利于三甘醇的再生和品质维护,从而提高活性炭过滤器滤芯的使用寿命。

2.3三甘醇循环量

循环量由原来 350~400L/h,调整为 250~300 L/h,入泵温度由原来 72 ℃下降为 52 ℃。循环量的下调减少了电力消耗和甘醇泵盘根柱塞的磨损,同时也减少了震动、噪音和维护工作量。

2.4浓度的影响

低温干气从缓冲罐上部进入后,逐级经过缓冲罐、重沸器、精馏柱的各级填料,最终从再生汽管线进入灼烧炉灼烧。在此过程中干气与三甘醇紧密接触,吸收三甘醇中的水分变成高温湿气;同时,汽提气的置换与流动,将缓冲罐、重沸器、精馏柱的蒸汽携带至灼烧炉灼烧。因此,使用汽提气后,能够得到比常规再生浓度高得多的甘醇 (表1)。

表1 2008年5月实施汽提气前后浓度对比

2.5干气露点

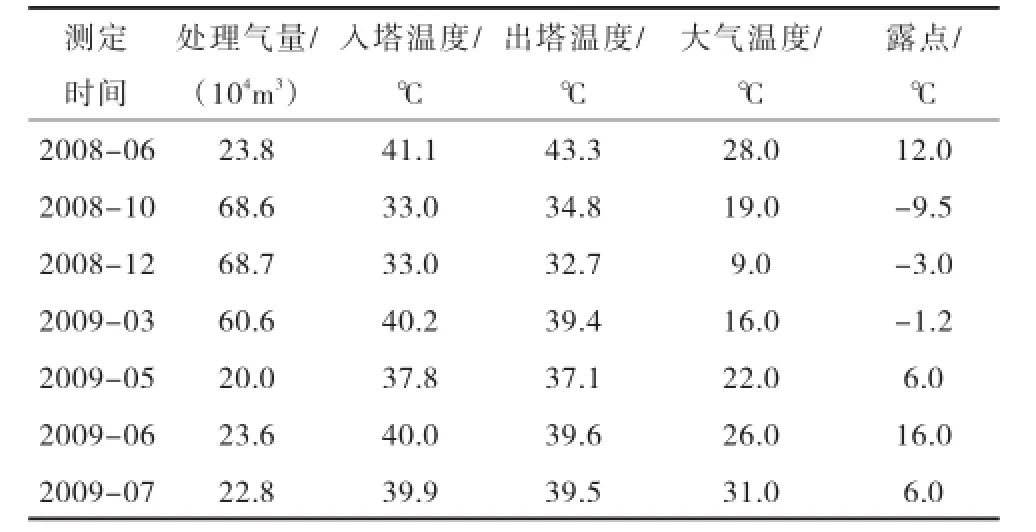

使用冷镜式露点仪对干气露点进行了测量,脱水效果均合格,详见表2。

表2 干气露点统计表

3 汽提气量与操作变量的工艺调节

3.1增减气量

增加或减少脱水气量时三甘醇循环量和汽提气量要随之增减。在甘醇泵使用电泵的脱水站,调节时既要考虑汽提气量的使用原则,又要考虑变频器的节能问题。现场通过实测甘醇泵在不同频率下的耗电量,找到变频器的最佳节能范围,使甘醇循环量始终控制在变频器的最佳节能范围内,并力求达到最佳的节能效果。例如,福成寨站甘醇循环泵功率为 5.6kWh,当循环量 在 250L/h 时,每 日耗电量仅为 75kWh,节能率达到了 44%。

3.2湿气入塔压力的变化

当湿气入塔压力降低时,天然气含水量随之上升。此时应适当调大汽提气量或循环量。反之当压力上升时,应适当减少汽提气量或循环量。

3.3湿气入塔温度的增减

在湿气入塔温度发生改变时,应监视其他各工艺参数的变化,适时调整汽提气量和循环量,保证脱水效果,达到优质低耗。

3.4灼烧炉温度的控制

汽提气可以代替燃料气与闪蒸气一起灼烧。通常 灼烧炉 反应 室温度 在 500~550 ℃就 可以 将 H2S 转换成 SO2,同时将其他轻烃烧掉。控制较低的反应室温度,可以节约燃料气消耗量。当汽提气量较大,反应室温度达到 550 ℃以上时,可关闭灼烧炉主火和引导火;当反应室温度低于500 ℃时,应点燃引导火保证灼烧。当汽提气完全替代燃料气后,灼烧炉反应室温度超过 700 ℃时,应对汽提气量进行控制。

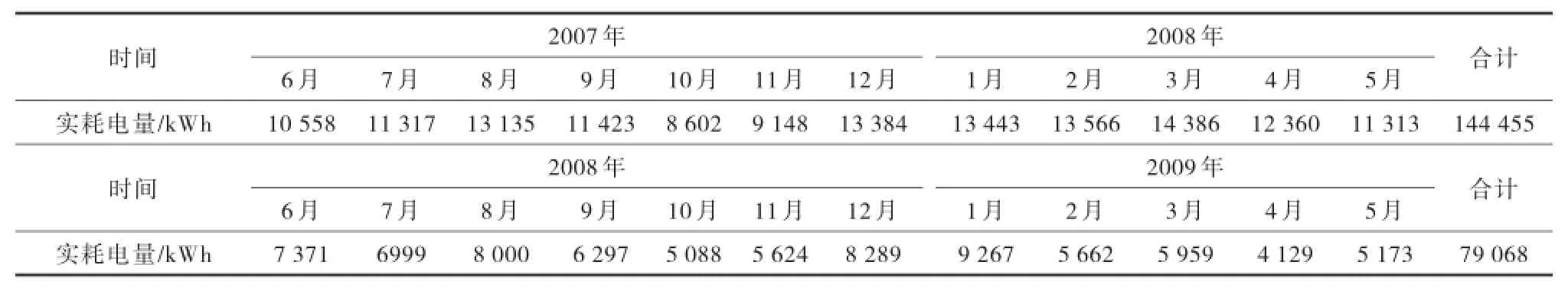

表3 2007—2009年实耗电量对比

4 能耗对比分析

4.1直接经济效益

1)节约电力。空冷器风机停用后,风机电动机功率 11kW,每日耗电 264kWh。变损分摊 按25%计,月耗电 9840kWh,价值 7892元。电量实耗见表3,可以看出,使用汽提气1年来,共节约电量 65387kWh,用电量下降约83%。全年节约电费支出 6.54 万元。

2)节 约 水 。 每 日 10m3, 全 月 300m3, 价 值900元。

3)节 约 天 然 气 。 原 灼 烧 炉 日耗气 240m3, 目前汽提气量 180m3,节约 60m3,全月价值 1800 元。

综上所述每月可节约水、电、气费 10592 元,全年节约109520元 (按空冷器停用10个月计)。

4.2间接经济效益

1)使用汽提气后,重沸器、缓冲罐始终保持微正压,形成了气体覆盖层,阻止空气进入甘醇再生系统。气体覆盖排除了空气,可防止甘醇氧化而形成腐蚀性酸液,提高三甘醇使用寿命2年以上;同时汽提气将高温释放出来的大量酸性气体快速置换,防止了腐蚀气体的积聚,减少了再生装置的腐蚀。

2)空冷器风机的停用,每年可减少皮带消耗1根 (价值 4000 元)、轴承一副 (价值 1000 元),减少了风扇叶片更换工作量 (每两年更换 1次),以及大量的人工维修费用。

3)甘醇泵循环量的下降,不仅减少了电力消耗,还减少了机械磨损和维护工作量。

综上所述,估算间接经济效益每年大约在10万元左右。

5 结论

1)汽提气工艺在生产中的应用,能够获得高浓度的贫液,从而保证干气露点。

2)汽提气工艺的应用不需对现有工艺进行较大的改造,即可获得较高的经济效益,且对节能减排贡献很大。

DOI:10.3969/j.issn.2095-1493.2013.004.006

收稿日期:(2012-12-20)

第一作者简介:陈界学,2008年毕业于西南石油大学,从事节能减排 工 作 ,E-mail:chen_jxue@petrochina.com.cn, 地 址 :四 川 省 达 州市大竹县东湖路379号生产技术办公室,635100。