济钢4#3200m3高炉气力输灰系统优化

2013-04-23刘世文高海根刘世彬

刘世文,高海根,刘世彬

(1 山钢股份济南分公司,山东 济南 250101;2 武警黄金第七支队,山东 烟台 264004)

1 前言

济钢4#3200m3高炉槽下除尘系统粉尘收集后采用正压输送的方式进行输送,除尘灰在密闭的管道中输送,减少了除尘灰对环境的二次污染。该系统根据气力输送原理,利用压缩空气的静压和动压进行物料输送,输送距离950m。设备投产运行后,输灰系统存在管道堵塞、管道磨损和发送器磨损等问题,为此,对气力输灰系统进行工艺或设备改造。

2 除尘输灰工艺存在问题分析

2.1 除尘输灰工艺

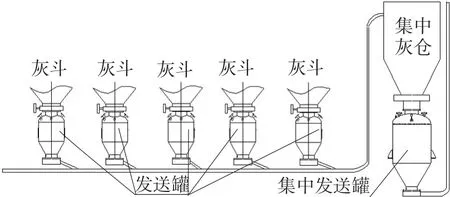

济钢3200m3高炉槽下除尘工艺主要分为粉尘的收集、集中、发送、管路输送、粉尘的储存等,其中粉尘的发送和管路输送是气体输送的关键,工艺流程如图1所示。

图1 济钢3200m3高炉气体输送工艺流程

槽下除尘共28个布袋箱体,每个箱体下对应1个小的发送罐,布袋箱收集的粉尘通过上方气体的反吹落至下方的灰仓,通过阀门控制落至下方的发送罐。每个发送罐依次发送至集中仓,当集中仓灰满时,通过集中仓下方的集中发送罐对外输送。整个除尘输送系统由气源、发送器、输送管道、控制阀组、尾气处理、PLC控制系统等组成,全部发送通过程序控制,输送时间短,效率高。

2.2 管道堵塞

粉尘颗粒从发送罐的出料阀出来后,容易堵塞,检修不便,易造成二次扬尘。发送罐输送气体压力在0.6MPa,下方的硫化部分初始没有设置硫化板,单纯依靠下方气体进行硫化,这样灰尘的硫化必然不均匀,当灰尘潮湿或颗粒偏大时在仓泵出料阀部分容易堵塞,由于气流与粉尘分布不均匀,必然影响气体输送的效果。因此要想改善气体输送效果,必须首先保证气体与粉尘颗粒均匀混合。在发送罐底部增加硫化板来改善粉尘颗粒的硫化效果,使粉尘颗粒能够均匀地悬浮在管道内并与气体充分结合,改善气体输送的效果。单一管径输送时管道内随着管路压力的下降,气体会不断膨胀,也是造成管道堵塞的原因。

2.3 管道磨损

对于单一管径输送系统,当空气的初始速度确定后,随着管路压力的降低,气体由于膨胀而使气流输送速度不断提高,至管线末端达到最大值,而输送单位物料的金属磨损量与气流速度成指数关系。因此管道后半段磨损比前半段要严重得多,可采用沿管道流动方向改变管径以补偿气流的连续膨胀方法降低磨损,同时也可以减少气体消耗。弯管由于气体膨胀且在转弯处气体粉尘流动方向的改变造成磨损,可通过变径的办法来缓解。

2.4 发送器磨损

发送罐出料口处经常磨漏,致使灰尘泄漏,影响输送。主要是由于管道连接在发送罐罐壁,气体与粉尘颗粒在出口处旋转,致使罐壁磨损。可以通过延长内部发送管道,缩短气体与粉尘颗粒的旋转区域的方式进行解决。

3 输灰系统优化

3.1 改造发送罐

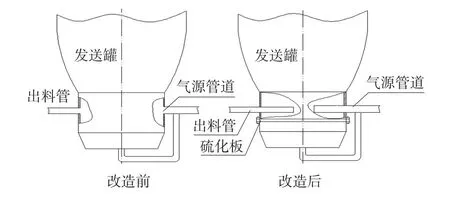

发送罐的改造分为增设硫化板与内部发送管道改造。通过分析与计算,在原发送罐的下方增设硫化板(见图2),使得粉尘颗粒能够与气体很好地混合,从而改善了输送介质的硫化效果,提高输送效率。

图2 改造前后发送罐结构

针对原发送罐在出料口周围经常容易磨漏的问题,将出料管道与进气管道深入发送罐内部,使气体与出料管道间距减少,进而缩短气体与粉尘颗粒的旋转区域,减少磨损。

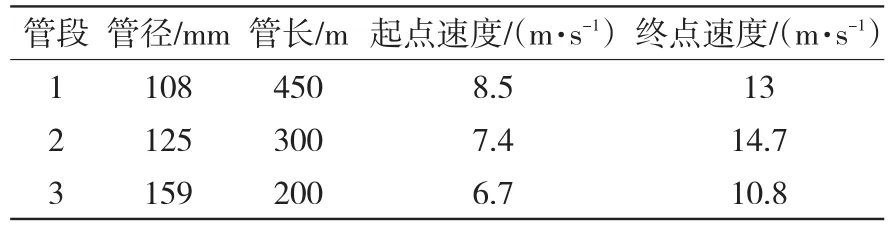

3.2 直管及弯管变径改造

对直管及弯管进行变径改造,根据压力尽量低的变径设计原则,任一处的空气速度不能低于系统可靠输送的最小速度。1)管段选择。在保证分段效果的前提下,本着设计避免复杂化的思路,根据管材规格将全长约1000m的管道分3段进行变径设计。2)管径的选取。从靠近中间部分管段的管径入手,中间管段的管径与参照管径D0相比宜小不宜大,相邻的管径分别为 D1、D2,且满足 D1<D0<D2,根据参照管径与实际管径最小差值,确定3段管道直径分别为108mm、125mm、159mm。3)管长确定。根据管线的压降成比例地为每段变径确定长度,前提是保证变径后的输送气流速度维持在起始段的输送速度水平,实际改造参数见表1。

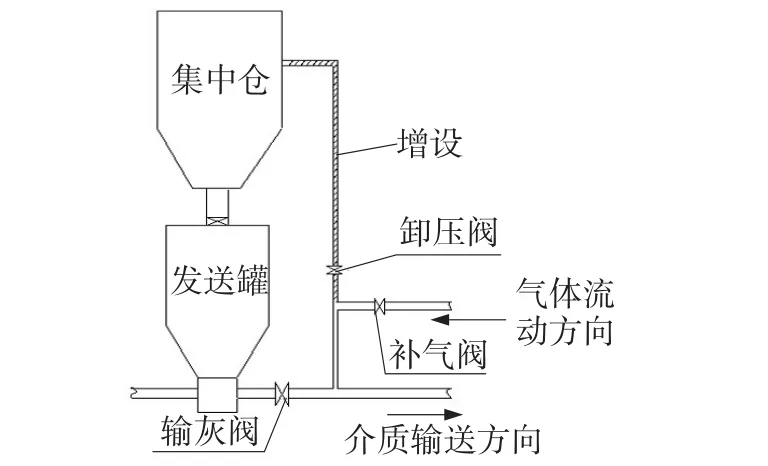

3.3 增设排堵装置

在有些情况下管道堵塞不可避免,在管道堵塞时,为保证不拆除管道解决管道堵塞,在充分结合气体及粉尘的流动特性基础上,增加一卸压管道连接到集中仓(见图3)。当管道堵塞时,输灰阀与堵塞部分的压力较高,集中仓压力较低,这时关闭输灰阀、补气阀,然后打开泄压阀,气体向集中仓流动,同时带动堵塞部分粉尘回流,然后关上泄压阀,打开补气阀充压,压力达到发送压力后,再关闭补气阀、打开泄压阀。根据堵塞情况,反复几次,管道即可疏通。

表1 变径管道参数

图3 改造后排堵装置结构

4 结语

通过输灰系统改造,改善了气力输送的效果,管道堵塞、设备磨损得到解决,提高了系统的稳定运行率;减少了气体消耗,因为气流压降与气流速度的平方成正比,与输送管径成反比,所以在变径条件下的气流压降比在单一管径条件下的气流压降低得多,改造后气力输送使用的气体压力由原来的0.6MPa降低到0.4MPa,每天可节约压缩空气消耗200m3;延长了硫化仓等设备的使用寿命,排堵装置的改造,使得管道堵塞能够在短时间内得到解决,降低了设备维护成本。通过一系列改造,年节约能源消耗、相关备件及维护成本费用约20万元。