莱钢高炉用含铁炉料熔滴性能试验及分析

2013-04-23周小辉石红燕

梁 栋,周小辉,石红燕,张 毅

(莱芜钢铁集团有限公司,山东 莱芜 271104)

1 前言

含铁炉料良好的冶金性能是保障高炉顺行、节燃增产的前提条件。熔滴试验可对矿种综合冶金性能进行检测。其加压、升温、还原、熔滴过程已涵盖了通常冶金试验中矿石热爆裂性、还原性、粉化性、荷重软化性能、熔化滴落性能、料阻变化等基本冶金特性[1]。因此,该试验对于高炉含铁炉料冶金性能的把握具有重要的意义。但由于熔滴试验成本较高且检测耗时,不同研究者对于熔滴性能指标定义及计算难于统一等原因,目前国内钢铁企业并未将该试验作为常规检测。多数企业仅在高炉炉况出现重大变化时通过该试验追溯炉料冶金性能。

本研究对熔滴试验本身进行必要的探讨。并对莱钢常用含铁炉料单矿种及不同搭配结构进行熔滴性能试验检测,分析不同含铁料熔滴性能间的差异。

2 含铁炉料熔滴性能试验探讨

2.1 试验描述

目前,国内外熔滴试验装置大体相似,均在荷重条件下,以煤气发生炉产生煤气或瓶装CO通入熔滴炉。升温、还原、软熔、滴落过程中记录含铁料层位移、温度及压差变化。具体试验步骤如下:

1)制样。焦炭、矿石粒度10~12.5mm。试验样品中(矿石、焦粒)如含过高表面水,将会带来较多的H2,对还原过程造成影响,使试验结果出现偏差。因此,为防止H2在试验中造成的误差,试验样品须先在105℃烘箱中烘烤4~8h,去除水分。

2)装样。模拟高炉矿焦层状分布,石墨坩埚中底层装焦炭,中层装铁矿石,上层再装焦炭。装料高度取决于坩锅及熔滴炉炉膛大小。一些熔滴试验设备过小,含铁料层重量不足100g,使得试验结果敏感性太高,代表性不强。尤其在作搭配结构的熔滴试验时,难以同时保证粒度及不同含铁料质量配比。因此,熔滴试验装置应在保证加热均匀的前提下能够盛入尽量多的含铁料为宜。本试验中盛入含铁料约150g,石墨坩埚中底层焦炭高25mm,矿石层60mm,上层装焦炭25mm。装料完毕,放入熔滴炉内。上部载荷0.1MPa。

3)升温。为防止原料氧化,升温过程中通入N2保护。当熔滴炉中心温度达到300℃时,煤气发生炉产生煤气通过洗、配气系统,还原气体(N270%、CO 30%)通入熔滴炉。气体流量控制在16L/min,当炉料还原至滴落时结束。

2.2 熔滴性能指标探讨

熔滴试验本身给出矿料荷重、升温、还原、软化、滴落过程中料层位移、压差及温度变化。对于记录数据,不同研究者给出了多个衡量参数表征熔滴性能[2-4],其中较常见的有:

1)软化开始温度。不同研究者对于软化开始温度有着不同的定义,国内研究者多沿袭荷重软化试验惯例,以体积收缩10%对应温度定义为软化开始温度[5-7]。国外所见文献在试验中多以采用30%体积收缩对应温度作为该指标[8-9]。该数值标志着矿料初步变形温度,该数值以高为佳。为便于不同企业指标对比,建议以国内习惯为准,体积收缩10%对应温度(T10)定义为软化开始温度。

2)软化终了温度。荷重软化试验惯例中,以体积收缩40%对应的温度定义为软化终了温度,所见文献中欧日研究者多以50%定义该指标[10],但在具体试验过程中,笔者发现一些优质烧结矿抗变形能力极强,体积未收缩至50%时已然发生滴落。因此,选用40%体积收缩对应温度(T40)作为软化终了温度较为合理。

3)熔化开始温度(Tm)。该概念定义始终处于一个模糊的状态。矿料在荷重升温还原过程中何状态可称为“熔化”是个值得探讨的问题。一些学者应用50%体积收缩对应温度作为熔化开始温度,也有一些研究者提出以总压阻峰值50%对应的温度作为该指标[11],但该概念始终与软化终了温度概念重叠。据理论分析,矿石熔化应出现压阻急剧上升。因此,以压差陡升温度作为熔化开始温度定义较为合理。为避免与软化终了温度概念上的模糊,笔者建议,冶金性能指标中不出现熔化开始温度概念而仅以压差陡升温度作为参考。

如何在海量数据中去寻找压差陡升对应点困扰着试验人员。笔者在试验中提出了“5点平滑求导”搜寻压差陡升温度的算法并建立了相应模型。具体思路如下:

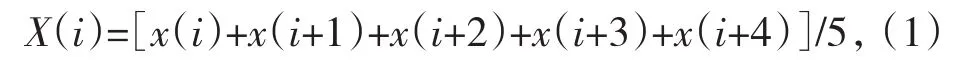

第1步,5点平滑数据。依据公式(1),

其中X(i)为i点平滑后新数据,x(i)为第i点原始数据。第2步,依据公式(2)逐点求导,

其中k(i)为i点平滑新数据导数,T(i)为第i点对应温度。第3步,搜寻导数最大值,K=max[k(i)]。

以上述步骤,K点所对应的温度即试验过程中压力变化最大点。

4)滴落温度(Td)。滴落温度同样具有不同的定义。一些研究者以压差峰值右侧,体积收缩50%或30%等对应温度为滴落温度,该约定主要出于数据统计方便考虑,缺乏科学验证基础。本试验装有监控摄像及滴落后报警功能,因此以实测滴落温度为准。合理滴落温度数值应有一定的区间限制,过高会导致高炉下部热耗大,炉渣流动性差,过低会导致滴落带整体上移造成高炉操作波动。

5)最大压差(ΔPmax)。该值对应着矿料试验过程中出现的最高压差峰值,近似于高炉内矿料压阻最大值,该值以低为好。

6)熔滴特性指数(S)。该数值衡量矿料软熔滴落区域总体承受压阻负荷,见公式(3):

一些试验中难以计算该数值,近似以ΔPmax×T来表达。主要是因为:①压差波动曲线不规则,积分计算难度大;②Tm与Td定义不同,难于找寻Tm。

本试验中,在“5点平滑求导”搜寻压差陡升温度后,分段直线连接各平滑点。以“梯形积分”算法积分图形面积进而较为准确地实现了该数值计算。

S值以小为好,代表着高炉冶炼矿石熔滴过程中,承受着较小的压阻负荷。由于不同矿料S值波动极大,为便于分析,取ln S值代表。

对于含铁炉料熔滴性能测试,企业应坚持在同一台设备上持续进行。通过数据积累逐步摸索把握炉料特性。

3 不同含铁炉料熔滴性能分析

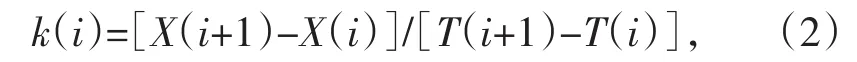

以2.1节中所述试验步骤对莱钢生产常用含铁炉料(烧结、球团、块矿及混合搭配)进行了熔滴性能测试[11-15]。其中单矿种原料化学成分及试验检测出的熔滴性能指标见表1。

表1 莱钢常用含铁料化学成分及熔滴性能

3.1 单矿种熔滴性能分析

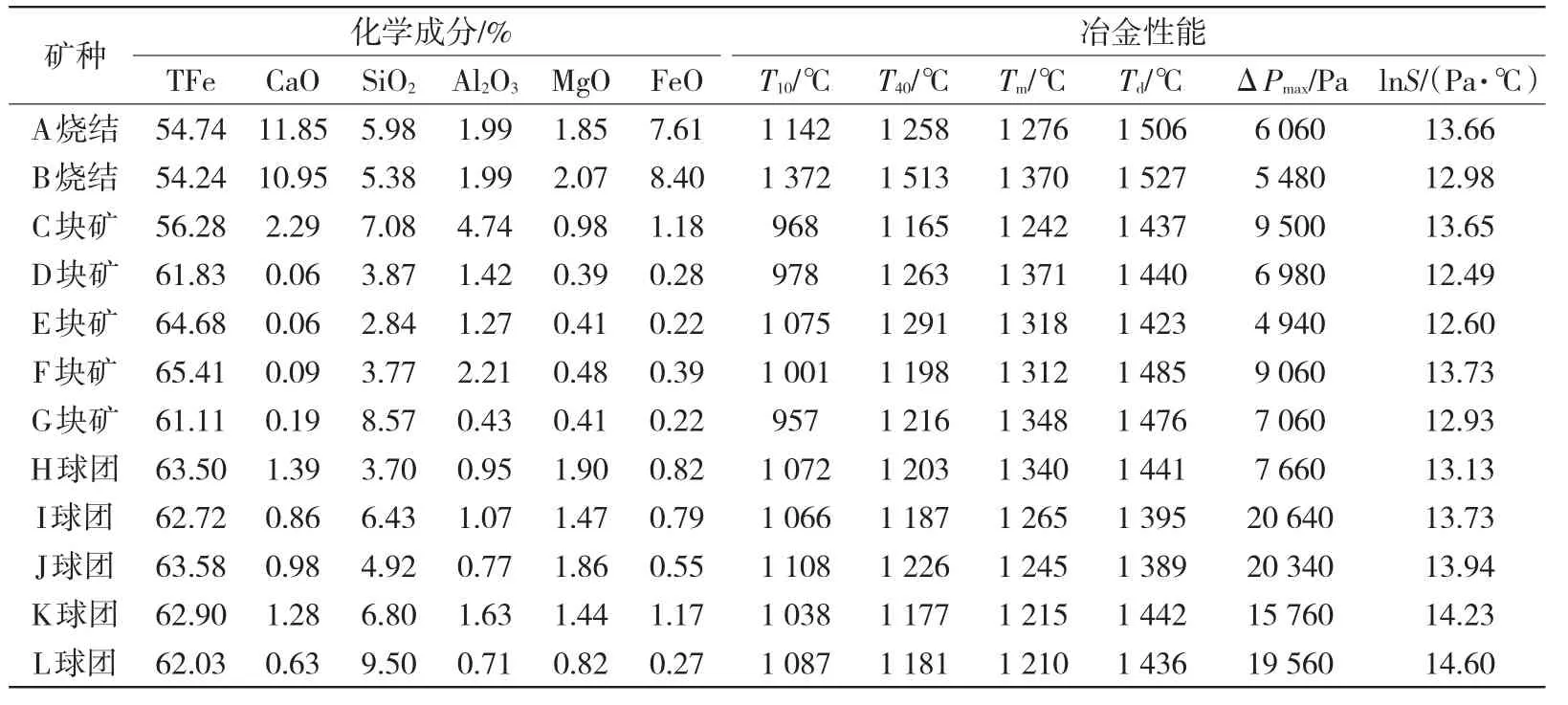

各单矿种熔滴性能试验过程数据见图1。

由温度与体积收缩率(由位移收缩变化计算)变化可以看出,高碱度烧结矿在荷重、还原、软化过程中与块矿及球团表现出明显的差异。其体积收缩曲线在较高温度下(>1050℃)开始下行,且升温过程收缩缓慢,曲线位于图中最右侧(见图1a),B烧结矿在体积收缩至47%时开始滴落。球团矿次之,在900~1050℃区间开始收缩,而块矿在较低温度(<850℃)即开始收缩。

图1 单矿种熔滴试验数据

这表明,烧结矿还原、软熔过程中与球团、块矿相比具有良好的抗变形能力。由此推断,高炉冶炼过程中烧结矿在还原软熔过程中更倾向于保持整体形态。块矿在850℃左右由于升温脱结晶水发生热爆裂,因而具有较低的开始收缩温度。氧化球团在900~1050℃,由于高价铁氧化物的还原产生体积膨胀,易于造成整体形状破坏,因此在该温度区间出现位移收缩。

值得注意的是,块矿与球团矿相比尽管在较低温度下开始收缩,但温度>1150℃后,块矿体积收缩曲线趋缓,其抗变形能力甚至略优于球团。

由温度及压差曲线(见图1b)可以看出,除H球团外,其余氧化球团同块矿及烧结矿相比具有较高的压差峰值(ΔPmax)且整体压差积分面积较大,对应较大ln S值。这在一定意义上表明,在高炉冶炼过程中,球团矿由于体积变形较大,透气性差于烧结矿与块矿,在软熔带中有着较大压差负荷。

对比几种球团,H球团表现出优异的熔滴性能,或许与其较高的自然碱度、较低的Si含量有关。此需要进一步研究证明。

总体而言,试验用高碱度烧结矿以其较高的T10、优良的抗变形能力、较小的压差峰值及较小的ln S表现出优良的熔滴性能;块矿次之;球团矿整体熔滴性能较差,熔滴过程中有着较大的ΔPmax及ln S。

3.2 混合搭配冶金性能分析

莱钢生产中,“A烧结矿+J球团矿+D块矿”是常见的一种搭配。其中A烧结矿使用比例为70%~80%,J球团使用比例为15%~30%,D块矿使用比例为0~10%。常以二元结构(烧结+球团)或三元结构搭配使用。

3.2.1 二元结构搭配

分别以A烧结矿为主,改变酸性料配加比例,形成二元结构搭配,其熔滴性能检测结果见图2、图3。

A烧结矿配加<30%J球团形成的二元结构同单一烧结矿与球团矿相比,由图2分析可作出如下推断:1)二元结构更容易软化。表现在T10、T40温度较单矿指标低;2)二元结构改善了高碱度烧结矿滴落温度高、氧化球团滴落温度低的缺陷,表现在Td介于单矿数值之间;3)二元结构出现更高的压力峰值,且ΔPmax随着球团配加比例增加而升高逐渐接近于氧化球团数值,ln S也高于烧结矿数值。

A烧结矿配加<30%D块矿形成的二元结构同单一烧结矿与块矿相比,由图3分析可作出如下推断:1)二元结构T10温度比单一烧结矿低,比单一块矿T10高,且高于同比例球团配加二元结构;2)二元结构同样改善了单一矿种的滴落性能,表现在Td介于单矿数值之间;3)二元结构压力峰值较烧结矿高,但与球团搭配的二元结构相比仍处于较低的数值;4)<25%块矿配比结构,ln S接近烧结矿数值,30%块矿配比压力峰值介于块矿与烧结矿之间,整体而言ln S数值低于同比例球团配比结构。

试验用D块矿与J球团分别与A烧结矿搭配结构相比:1)酸性炉料的配加有利于改善烧结矿滴落温度过高的缺陷;2)D块矿搭配结构相比J球团搭配有着较高的开始软化温度,相近的T40数值,较低的ΔPmax及ln S。因此,D块<30%配比内与烧结矿搭配使用整体熔滴性能优于同比例J球团配比搭配。

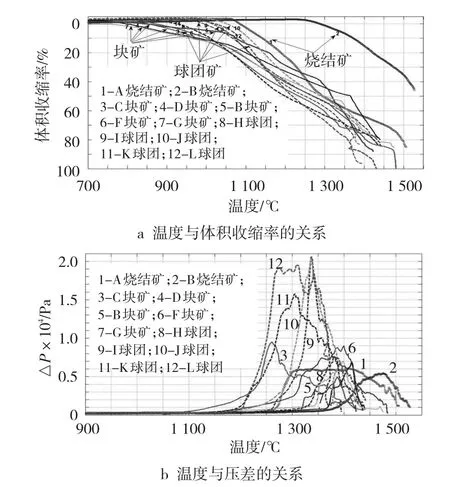

3.2.2 三元结构搭配

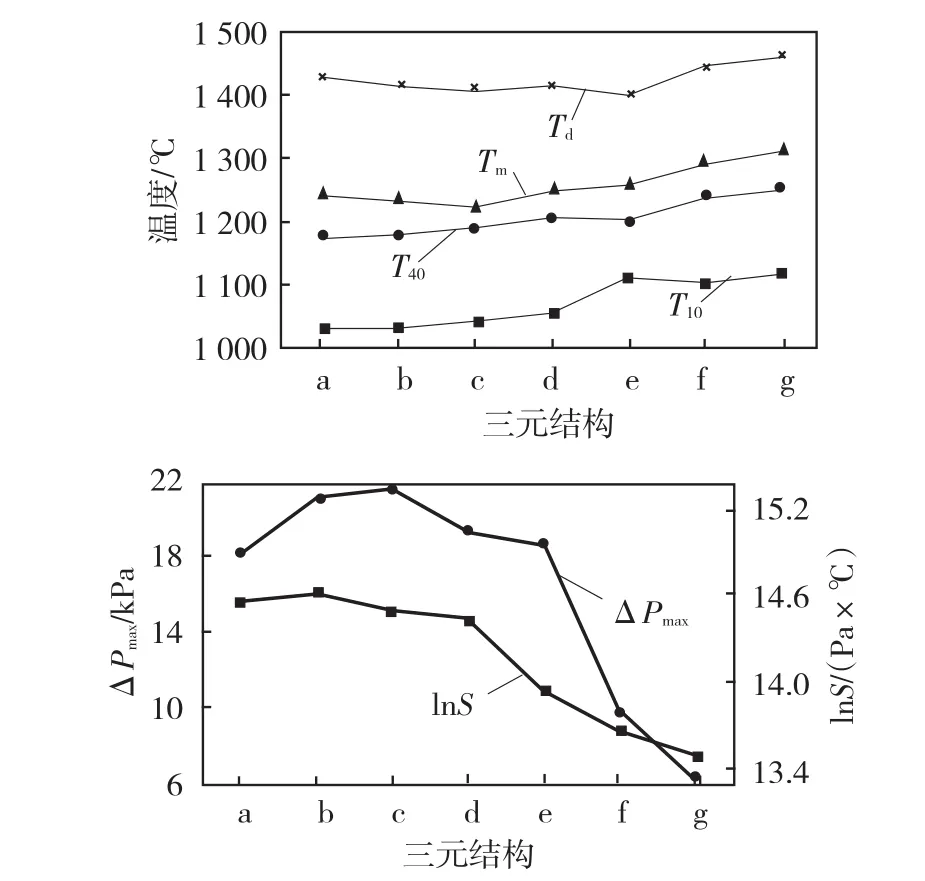

对于三元结构“A烧结矿+J球团矿+D块矿”,固定A烧结矿70%的配比,改变J球团与D块矿配加比例进行熔滴性能试验。为表述方便,不同J球团与D块矿配加比例搭配及编号如下:+30%J球团—a,+25%J球团+5%D块矿—b,+20%J球团+10%D块矿—c,+15%J球团+15%D块矿—d,+10%J球团+20%D块矿—e,+5%J球团+25%D块矿—f,+30%D块矿—g。数据对比见图4。在高炉操作条件下(喷煤165kg/t、焦比370kg/t),试验条件三元结构计算炉渣碱度在1.20~1.22,皆符合高炉操作要求。

图4 D块矿与J球团不同比例配加下熔滴试验数据

由图4可以看出:1)随着J球团配加比例降低、D块配加比例增加,三元结构T10数值逐步增加,即开始软化温度有所改善;T40温度与T10温度区间在>20%D块配加比例下有所缩窄;Td在<20%D块配加比例下有所降低,>20%时略有上升;2)最大压力峰值随着块矿增加先有所上升继而大幅下降,ln S随着块矿配加比例增加持续降低。

因此在D块矿配加比例10%~30%范围内,高炉冶炼中相比J球团配加而言,并不会由于D块矿的热爆裂性能影响到整体结构透气性,且透气性有着大幅改善,更利于高炉顺行。

并且,D块矿的采购成本要略低于J球团生产成本,提高D块矿的使用比例将有利于生铁成本的降低。因此,莱钢目前较适宜的炉料结构为“70%A烧结矿+(0~10%)J球团+(20%~30%)D块矿”。

4 结 论

4.1 试验用高碱度烧结矿A以其较高的T10、优良的抗变形能力、较小的压差峰值及较小的ln S值表现出优良的熔滴性能特性;块矿次之;球团矿整体熔滴性能较差,熔滴过程中有着较大的ΔPmax及ln S。

4.2 与A烧结矿组成二元搭配结构,酸性料D块矿整体性能优于J球团。

4.3 与A烧结矿组成三元搭配结构,D块矿配加比例10%~30%范围内,高炉冶炼中相比J球团配加而言,整体结构透气性有着大幅改善,更利于高炉顺行,且由于D块矿采购成本低于J球团生产成本,因此,莱钢目前较适宜的炉料结构为“70%A烧结矿+(0~10%)J球团+(20%~30%)D块矿”。

[1] 周传典.高炉炼铁生产技术手册[M].4版.北京:冶金工业出版社,2008.

[2] KeiichiA,Takazo K,Yoshikazu N.Effectof testcondition on decrepitation index and test repeatability for lump iron ore[J].ISIJ International,2010,50(10):1511-1513.

[3] Ritz V.J,Kortmann H.A,Koch K.Reduction,softening and melting properties of pellets,sinters,lumpy ore and mixed blast furnace burden[C]//2nd International Congress on the Science and Technology of Ironmaking and 57th Ironmaking Conference,Toronto,Canada,1998:1635-1640.

[4] Tsunehisa N,KenichiH,MasaakiN,et al.Evaluation of softening,shrinking andmelting reduction behavior of raw material for blast furnace[J].ISIJInternational,2011,51(8):1316-1321.

[5] 于淑娟,王向锋.鞍钢炉料冶金性能动态热模拟试验研究[J].钢铁,2010,45(8):7-11.

[6] 杨双平,石自新,刘振,等.翼钢烧结矿的冶金性能[J].钢铁研究学报,2008,20(12):59-62.

[7] 王明军,张丙怀,阳海彬,等.南钢新2号高炉炉料冶金性能的研究[J].钢铁,2008,43(4):14-18.

[8] Paulo F,Nogueira,Richard J,etal.Blast furnace burden softening andmelting phenomena:Part I.Pelletbulk interaction observation[J].Metallurgical and Materials Transactions B,2004,35(5):829-838.

[9] Wu SL,Han H L,Xu H F,etal.Increasing lump ores proportion in blast furnace based on the high-temperature interactivity of iron bearingmaterials[J].ISIJ International,2010,50(5):686-691.

[10] Rahamatulla J,Angamuthu A,Vijay K J,et al.Reduction and degradation behaviour of sinter under simulated vertical probe trialcondition[J].ISIJInternational,2008,48(7):918-925.

[11] Chin E L,Leanne TM,Damien PO.Lump ore and sinter behaviour during softing and melting[J].ISIJ International,2011,51(6):930-938.