火电厂煤样采制机性能的检验

2013-04-16韩立鹏

韩立鹏

(华能邯峰发电厂,邯郸056200)

火力发电厂为了准确评价煤炭质量,需要从几千吨甚至上万吨的煤炭中采集少量的样品,最终缩制成100g左右的分析样品,使之能够代表这批煤炭的平均质量与特性。由于煤炭自身灰分和粒度的不均匀,要采取到有代表性的煤样,必须遵循概率论和数理统计的基本原则进行采样。根据方差理论[1],煤质检验的误差由采样、制样和化验三部分组成,采样误差约占总误差的80%,制样误差约占16%,化验误差约占4%。可见,正确采制样是电厂燃料质量鉴定的一个重要环节。

目前火电厂所用机械采制煤样装置种类繁多,但各类煤炭采制样机的结构大致相同,主要包括采样头、给煤机、破碎机、缩分器、余煤处理装置等。从系统流程上,根据采样地点、采样对象的不同又有所区别。以皮带采制样机的系统流程为例,根据其破碎-缩分单元的数目,可分为一级采样制样和二级采样制样两种。煤炭采制样机由采样系统和制样系统组成,其精密度合格且无系统误差,是得到准确煤炭品质的前提条件。

1 采样精密度的检验

1.1 检验方法

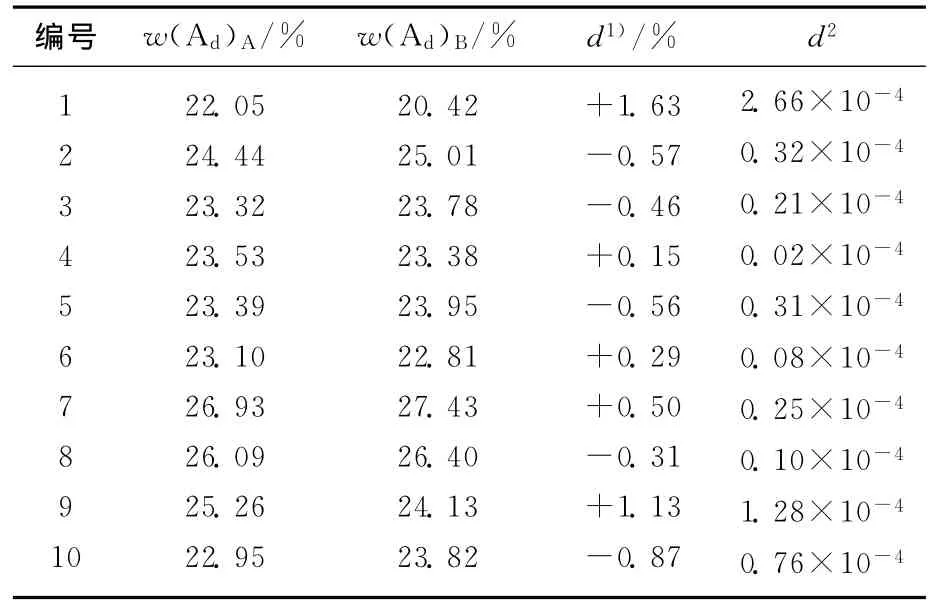

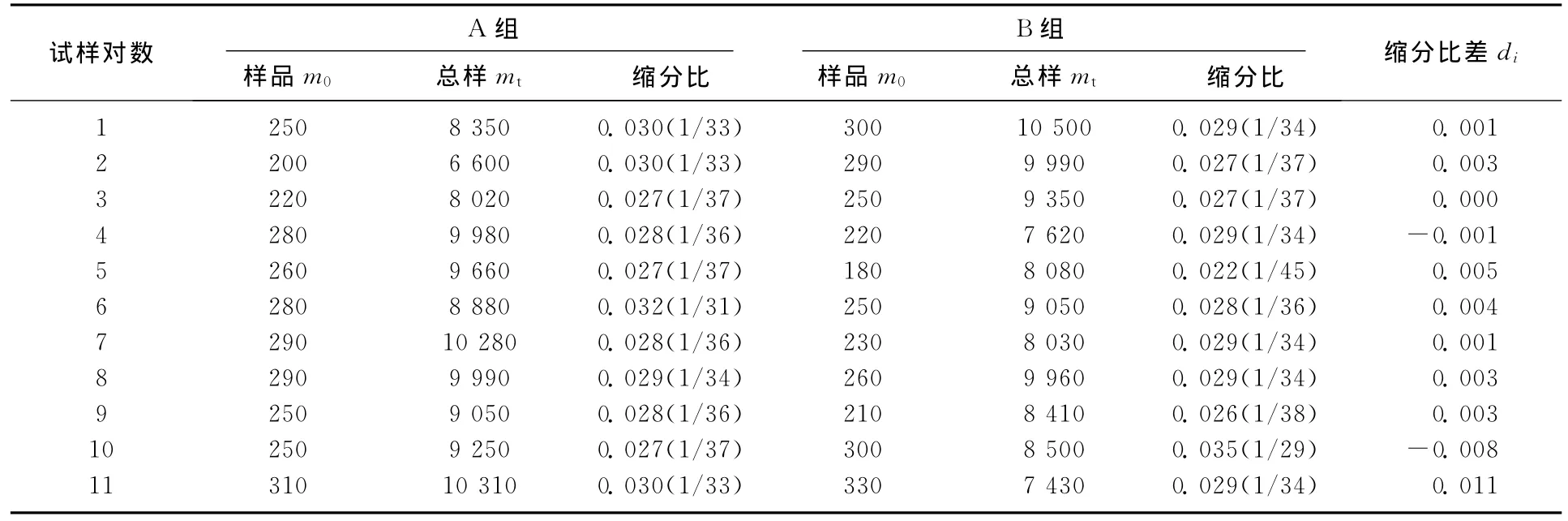

根据国标要求[2],采样精密度采用双倍子样数双份采样方法。采样单元煤量1 000t,正常应采子样数n=60个,采样间隔150s。采用双倍子样双份试样法,每个采样单元采取2n个子样。每个子样分别通过机械采样机的制样系统。将通过制样系统的留样按奇偶数目分别合并成两个试样,奇数样记为A样,偶数样记为B样,重复此操作,从而构成一对试样,按要求从一批煤或同种煤采取至少10对试样。分别对10对试样进行制样和化验,测定干基灰分质量分数,结果见表1。

表1 双份试样法干基灰分值

1.2 精密度的计算

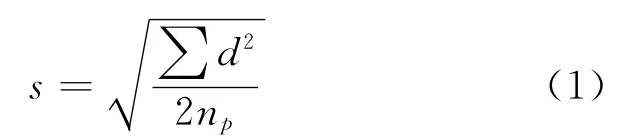

双份试样标准差:

式中:d2为双份试样间差值的平方值;np为双份试验对数。

95%置信概率下单个采样单元精密度:

1.3 精密度的评估

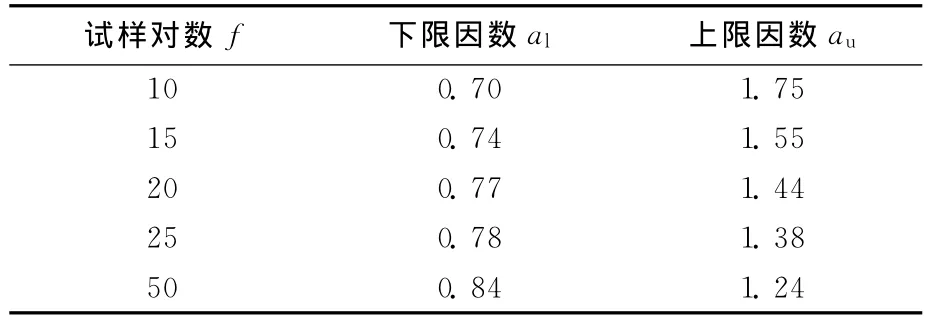

按照国标规定[3],机械采样预期的采样精密度p0=1.6%,将表1中的数据代入式(1)和式(2),计算95%置信概率下单个采样单元精密度,从精密度范围计算因素(见表2)中,查出双份试样对数f下精密度上、下限因素au和al,然后计算精密度上、下限aup和alp。

如果p0介于alp~aup之间,说明采样精密度符合预期要求;如果p0高于aup,说明采样精密度高于预期要求;如果p0低于alp,说明采样精密度不符合要求,需要对采样方案进行调整,增加采样单元子样数。

表2 精密度范围计算因素表

经计算单个采样精密度p=1.09%。查表2得:双份试样对数f=10时,al=0.70,au=1.75,则精密度上限aup=1.91%,精密度下限alp=0.76%。由于alp<p0<aup,说明机械采样装置采样精密度符合预期p0=1.6%的要求。

2 制样性能检验

2.1 缩分比检验

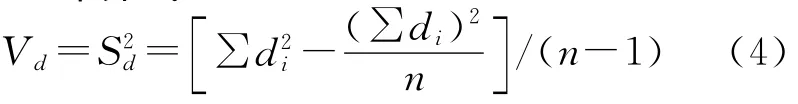

准备每个约10kg的煤样22个,试验时从采制样机给煤机的进料口处取煤。煤样经破碎缩分,称量煤样总质量mt,样品质量m0,缩分比为m0/mt。表3为11组样品的缩分比检验结果。

表3 缩分比检验结果

用t检验法[4]检验其有无显著性差异。平均差值计算式:

式中:di为第i组差值;n为煤样总对数。

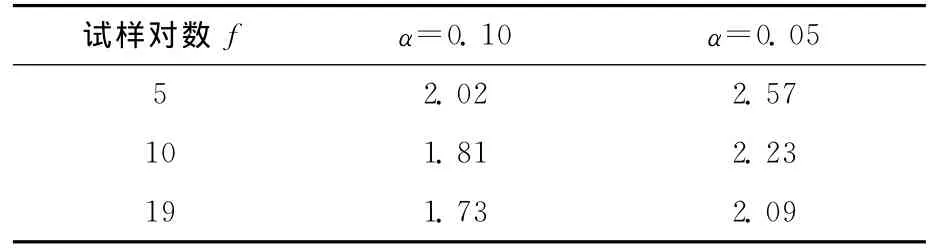

方差计算式:

t检验公式:

将表3中的11组缩分比差值代入式(3)、式(4)和式(5),总对数n=11,求得t=0.12。

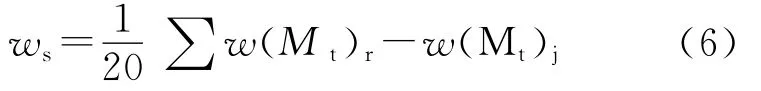

表4为t临界值表。查表4中tα,f临界值。在煤质检测中,置信概率95%,α通常取0.05,f=n-1=10,查得t0.05,10=2.23,因t=0.12<t0.05,10=2.23,所以缩分器缩分比检验无显著性差异,即缩分器的缩分比无系统误差。缩分比大约为1∶34。

表4 t临界值表

2.2 制样精密度

准备每个约10kg的煤样20组。试验时从采制样机给煤机的进料口处取煤,煤样经过破碎缩分后收集样品和余煤,并一一对应编号(1~20组),分别对20组试样样品和余煤进行制样和化验,测定干基灰分质量分数。连续10个干基灰分质量分数差值的绝对值为一组(不能选择分组)。求第一组、第二组干基灰分质量分数差值绝对值d=|w(Ad)A-w(Ad)B|的平均值和,如果任一组平均值大于0.37 p0(p0为机械采制化总精密度±1.6%),说明制样分析方差过大,即制样分析精密度与国标规定[2]的0.05之间存在显著性差异,可判断制样精密度不合格。出现此类情况需要检查原因,采取改进措施,使得制样精密度满足要求。经计算=0.46,=0.33,连续两组的平均值均小于0.37 p0,机械采样机的制样精密度符合要求。

2.3 制样系统误差检验

采制样机制样系统误差是根据样品与余煤的干基灰分质量分数差值之间是否存在显著性差异来判断。利用制样精密度试验数据,将干基灰分质量分数差值数据代入式(3)、式(4)和式(5),用t检验法检验有无显著性差异。计算得:t=2.54,f=n-1=19,查表4得t0.05,19=2.09。因t=2.54>t0.05,19=2.09,二者存在显著性差异,即制样系统存在系统误差,必须对制样设备进行技术检查,并加以改进。

3 整机性能检验

3.1 水分损失检验

采制样机每采集一个初级子样,同时在输煤皮带人工采集全水分煤样,人工采集的全水分煤样与采制样机采集的全水分煤样构成一对全水分试样,分别装入密封容器中,这样一共采集20对样品进行全水分测定。人工采样记为w(Mt)r,采制样机采记为w(Mt)j,水分损失ws按下式计算:

按式(6)代入试验数据,计算水分损失ws=1.0%。如采制样机没有收集全水分样品功能,则可在缩分后的余煤中收集全水分煤样。在对采制样机进行水分损失试验时,还经常碰到这样的情况,通过采制样机后的水分质量分数反而比皮带上原煤水分质量分数高,出现上述异常情况为原煤自身水分质量分数较低所致,例如原煤水分质量分数为4.8%,而通过采制样机所测全水分质量分数大于4.8%(如4.9%或5.0%),这往往是由全水分质量分数测定误差造成的。国标规定[6],当煤中全水分质量分数小于10%时,重复测定的允许差为0.4%,更何况上述煤样不是同一样品,出现这种情况应将其作为异常值剔除,否则会得出不切实际的水分损失结论。

3.2 粒度分布检验

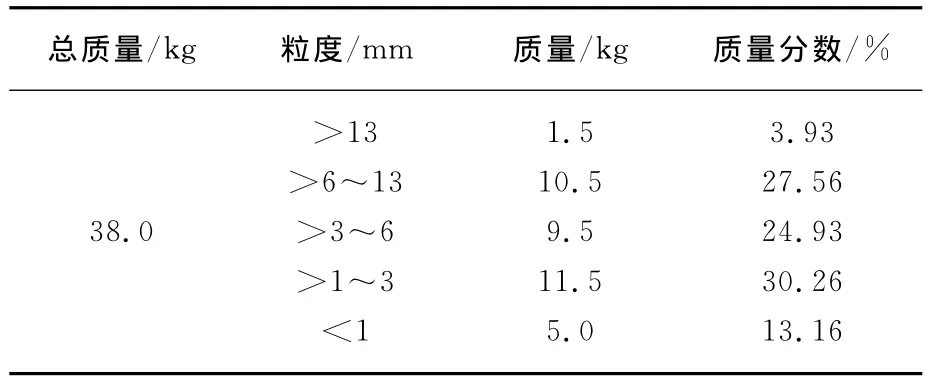

收集经采制样机破碎后的煤样,混合后取试验煤样至少36.0kg[7],采用一组方孔筛检验煤样的粒度分布,称量筛上物质量,统计结果见表5。质量分数最接近、但不大于5%为破碎机出料的最大粒度,采制样机出料的最大粒度为13mm。

表5 出料粒度试验结果表

3.3 运行可靠性考察

对煤样采制样机运行可靠性的考察,重点是各主要部件运行有无障碍,系统是否发生堵煤,控制系统是否可靠。运行可靠性主要根据平时运行记录进行考察,如年投运率达到95%,则认为运行可靠性较高。

4 结语

从上述对煤样采制样机性能的检验可知:

(1)采样精密度高于预期1.6%。

(2)制样精密度满足要求,但存在偏倚。

(3)采制样机水分损失1.0%。

(4)采制样机出料粒度最大粒度13mm。

当前火电厂普遍采用机械采制煤样,新煤样采制样机投运前需要对其性能作全面检验,运行中也需对其采制样品精密度进行检验,考察有无系统误差;采制样机更换重要部件后更需重新检验其采样性能。虽然国标规定机械采样器要经权威部门鉴定,但作者认为火电厂能自身对采样机械进行性能检验意义更大。

[1]周桂萍.电厂燃料[M].北京:中国电力出版社,2007.

[2]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 19494.3—2004煤炭机械化采样第3部分:精密度测定和偏倚试验[S].北京:中国标准出版社,2004.

[3]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 19494.1—2004煤炭机械化采样第1部分:采样方法[S].北京:中国标准出版社,2004.

[4]盛骤,谢式千.概率论与数理统计[M].4版.北京:高等教育出版社,2008.

[5]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 475—2008商品煤样人工采取方法[S].北京:中国标准出版社,2009.

[6]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 211—2007煤中全水分的测定方法[S].北京:中国标准出版社,2008.

[7]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 474—2008煤样的制备方法[S].北京:中国标准出版社,2009.