1 913t/h超临界压力直流锅炉的优化调整试验

2013-04-16倪绍一

倪绍一

(上海发电设备成套设计研究院,上海200240)

随着电煤供应日益紧张,煤炭价格不断上涨,火力发电厂的燃煤越来越难以得到保证,经常与设计煤种有较大差别。受此影响,锅炉的实际性能明显变差。为了提高锅炉的性能指标,笔者根据电厂的实际煤种进行了优化调整试验,使其性能指标得到显著提高。

1 锅炉概况

某1 913t/h超临界压力直流锅炉,采用单炉膛、一次再热、四角切圆燃烧、平衡通风、П形、露天布置、固态排渣。炉膛由膜式水冷壁组成,宽度为18 816mm,深度为17 696mm,其下部布置螺旋管圈,上部布置垂直管圈[1]。炉膛上部受热面按烟气流向依次为分隔屏过热器、后屏过热器、高温再热器。末级过热器布置在水平烟道中后墙水冷壁吊挂管之后。后烟井布置低温再热器和省煤器。在分隔屏过热器、后屏过热器和末级过热器之间分别设置一、二级喷水减温器,在低温再热器进口布置事故喷水减温器。锅炉采用冷一次风机、正压直吹式制粉系统,配6台HP1003型中速磨煤机。每台磨煤机带一层煤粉喷嘴,煤粉细度通过动态分离器调节。燃烧方式为采用低NOx同轴燃烧系统,一、二次风交替布置。二次风由燃料风和辅助风组成,燃料风布置在煤粉喷嘴四周,辅助风喷嘴布置在相邻2层煤粉喷嘴之间,包括上、下2只偏置风喷嘴和1只直吹风喷嘴。主风箱顶部为2层紧凑燃尽风(CCOFA)喷嘴。在主风箱上方布置有5层可水平摆动的分离燃尽风(SOFA)喷嘴。每角上的燃烧器有二次风挡板25组,从下到上依次为:AA、A1、A、AB、B1、B、BC、C1、C、CD、D1、D、DE、E1、E、EF、F1、F、CCOFA1、CCOFA2、SOFA1、SOFA2、SOFA3、SOFA4、SOFA5。

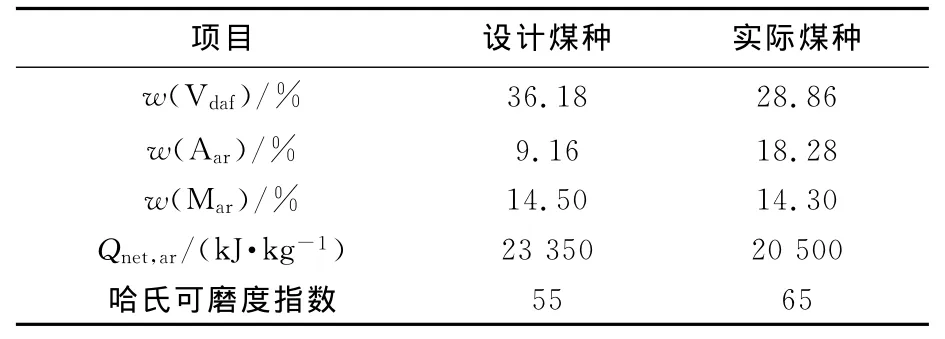

该锅炉设计煤种为神木煤。近年来,受煤炭市场供应影响,实际燃煤与设计煤种偏差较大,见表1。

表1 煤种的工业分析

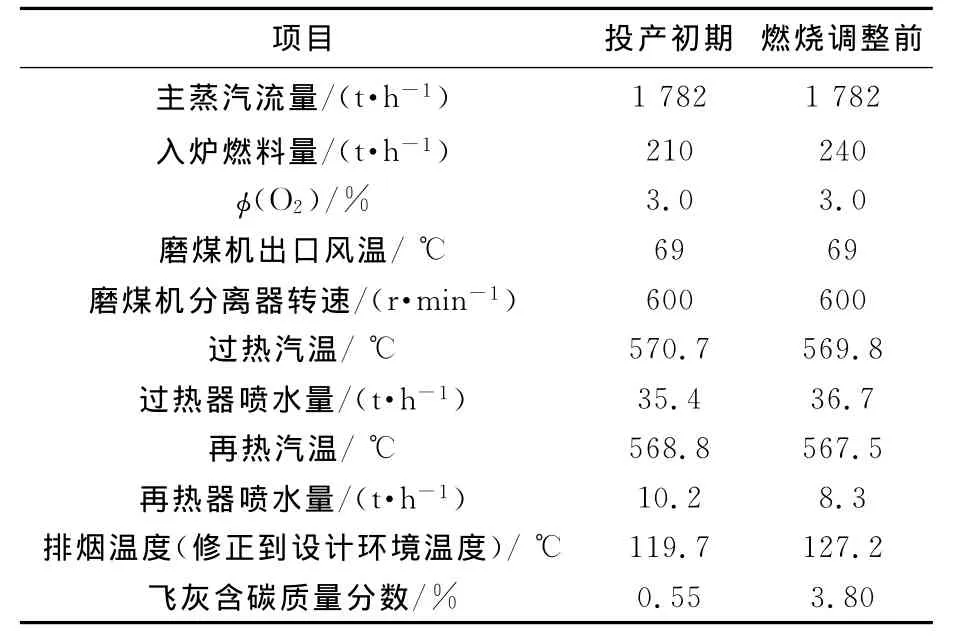

若按照制造厂在机组投产初期给出的操作指导运行,锅炉在优化调整前的飞灰含碳质量分数和排烟温度比投产初期明显恶化,见表2。

表2 锅炉运行参数

2 锅炉运行优化调整试验

实际煤种的挥发分明显低于设计煤种,导致煤粉着火点推后,炉膛火焰中心上移,造成锅炉排烟温度升高,飞灰含碳质量分数增大。

考虑到锅炉的现有问题和各因素对锅炉运行性能的影响程度[2],试验按下列次序进行:

(1)吹灰方式优化试验;

(2)制粉系统优化试验;

(3)风量优化试验;

(4)SOFA风投运组合优化试验;

(5)二次风小风门优化试验。

2.1 吹灰方式优化试验

增加吹灰次数一方面降低排烟温度,另一方面多消耗蒸汽量。因排烟温度下降而导致的机组供电标准煤耗降低作为吹灰收益,因多消耗蒸汽致使机组供电标准煤耗增加作为吹灰能损,两者之差为吹灰净收益。

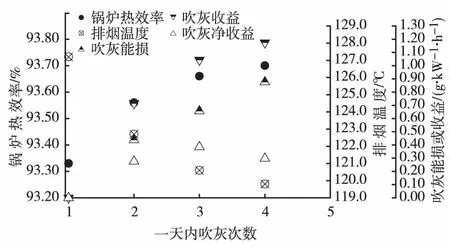

投产以来,该锅炉每24h全面吹灰1次:包括炉膛、水平烟道、后烟井和空气预热器吹灰。考虑到全面吹灰时间较长(约7h,其中炉膛吹灰时间为4h)以及不同区域吹灰对锅炉参数的不同影响,试验中维持炉膛吹灰周期不变,改变水平烟道、后烟井和空气预热器等受热面一天内的吹灰次数。以调整之前的吹灰方式作为评价基准,计算不同吹灰方式下的吹灰净收益。试验结果见图1。

图1 吹灰方式和锅炉热效率、排烟温度及吹灰能损和收益的关系

从图1可以看出,在水平烟道、后烟井和空气预热器等受热面一天内吹灰次数1~4次时的变化情况为:

(1)锅炉热效率逐渐增加,其中吹灰次数从1增加到3时锅炉热效率[3]增幅较大,达0.33%;继续增加吹灰次数,锅炉热效率增加不明显。

(2)排烟温度逐渐下降,其中吹灰次数从1增加到3,排烟温度降幅较大,达6.6K;继续增加吹灰次数,排烟温度降低不明显。

(3)吹灰收益逐渐增加,其中吹灰次数从1增加到3,吹灰收益增幅较大,折算到供电煤耗达1.04g/(kW·h);继续增加吹灰次数,吹灰收益增加不明显,吹灰能损随吹灰次数增加而几乎成线性增加,吹灰净收益在吹灰次数为3时取得最大值,为0.39g/(kW·h);继续增加吹灰次数,吹灰净收益有所下降,这是由于在此过程中吹灰收益的增加抵不上吹灰能损的增加所致。

经过上述吹灰优化试验确定的最佳吹灰方式为(不考虑人力成本和设备损耗):炉膛每24h吹灰1次,水平烟道、后烟井和空气预热器等受热面每8h吹灰1次,即每班吹灰1次。

2.2 制粉系统优化试验

根据实际情况,仅进行磨煤机出口风温优化和煤粉细度优化试验。该锅炉在600MW时热一次风母管压力为9.0kPa,尚算合理,不再进行优化。

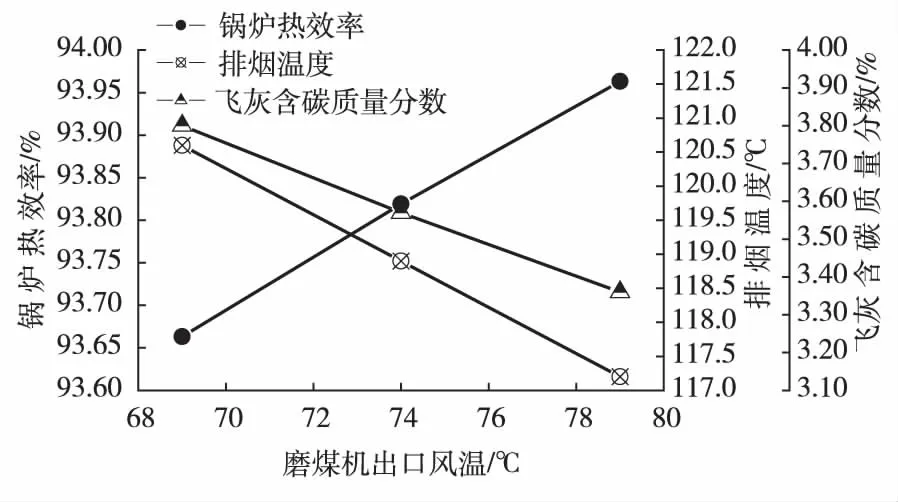

2.2.1 磨煤机出口风温优化试验

在一次风量和给煤量比例保持不变的前提下,提高磨煤机出口风温,则冷一次风的比例下降,流过空气预热器的一次风量增大,从而使排烟温度降低。该锅炉设计煤种挥发分较高,而且神木煤灰熔点较低、易结焦,为安全起见,规定磨煤机出口风温不超过70℃。考虑到实际所烧煤种挥发分明显低于设计值,可适当提高磨煤机出口风温,这样有利于降低排烟温度,而且能使煤粉的着火点提前,有利于煤的燃尽。磨煤机出口风温优化试验的结果见图2。

图2 磨煤机出口风温和锅炉热效率、排烟温度及飞灰含碳质量分数的关系

从图2可以看出:随着磨煤机出口风温的提高,锅炉热效率逐渐增加,排烟温度逐渐下降,飞灰含碳质量分数亦有所下降。

综合考虑机组运行的经济性、磨煤机的安全和排烟温度过低可能造成的空气预热器低温腐蚀,推荐磨煤机出口风温夏季设定80℃,冬季设定75℃。

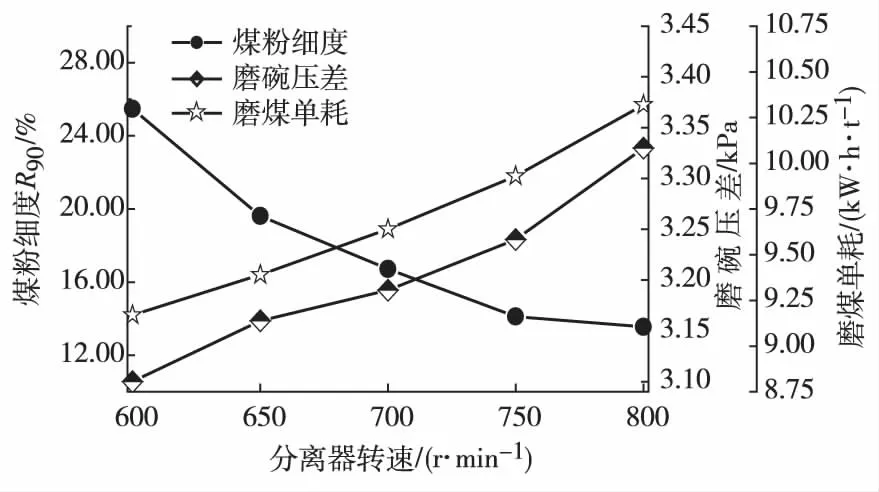

2.2.2 煤粉细度优化试验

煤粉过粗不利于煤的燃尽,火焰中心上移,致使排烟温度和飞灰含碳质量分数升高,锅炉热效率降低;煤粉过细则要消耗过多的电能,增加堵磨的风险,而且对再热汽温控制不利。通过煤粉细度优化试验,确定较佳的煤粉细度及与之对应的磨煤机动态分离器转速。

煤粉细度调整期间,保持磨煤机负荷为48t/h,一次风量为88t/h,磨煤机出口风温为75℃。调整动态分离器转速,进行煤粉取样和筛分细度,同时记录磨碗压差和磨煤机电耗,并测量相应工况下的锅炉热效率。试验过程中,当分离器转速升至750r/min时,燃烧器需上摆较大幅度(燃烧器上摆至70%,水平位置对应50%)才能勉强使再热器出口汽温达到564℃。

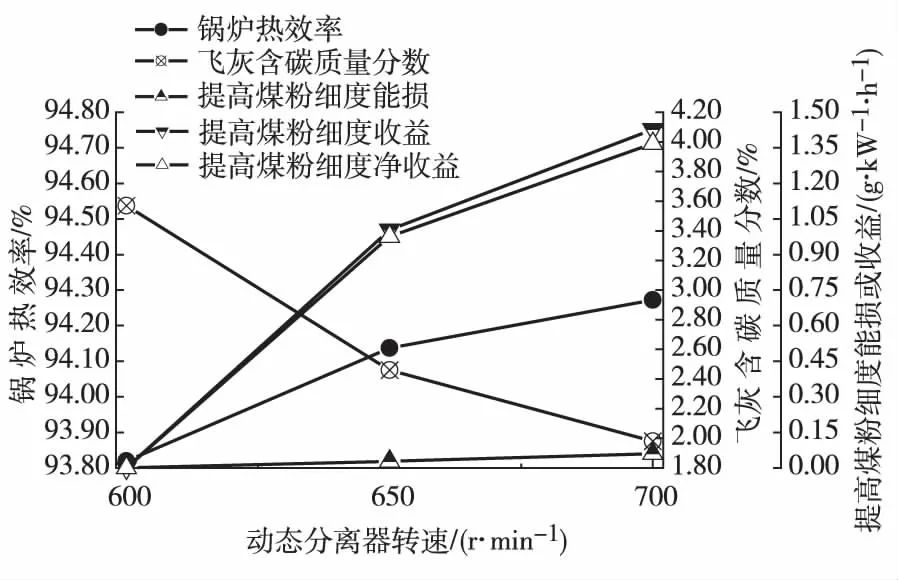

以调整之前的动态分离器转速所对应工况作为评价基准,计算提高煤粉细度的能损和收益。煤粉细度优化试验结果见图3和图4。

图3 分离器转速和煤粉细度、磨碗压差及磨煤单耗的关系

图4 动态分离器转速和锅炉热效率、飞灰含碳质量分数及提高煤粉细度能损和收益的关系

从图3可以看出,在磨煤机动态分离器转速600~800r/min的上升过程中:R90逐渐减小,即煤粉逐渐变细;磨碗压差和磨煤单耗逐渐升高。

从图4可以看出:随着磨煤机动态分离器转速的提高,锅炉热效率逐渐增加,飞灰含碳质量分数逐渐降低,提高煤粉细度的收益和净收益逐渐增加,且远大于提高煤粉细度的能损。

综合考虑机组运行的经济性、磨煤机的安全性和煤粉过细对再热汽温控制的不利影响,推荐磨煤机动态分离器转速为650~700r/min。

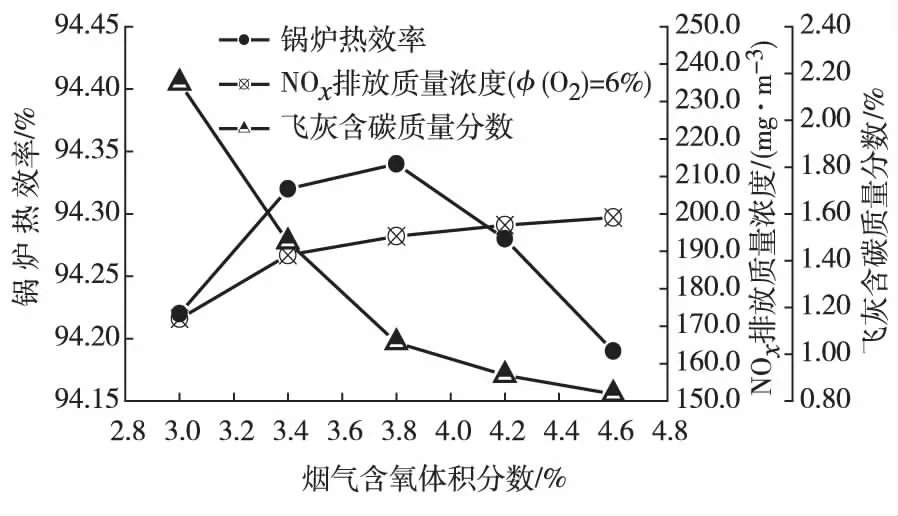

2.3 风量优化试验

风量过小容易引起燃烧不充分,致使飞灰含碳质量分数升高和锅炉热效率降低;风量过大则要消耗过多的电能,增加排烟热损失。通过风量优化试验,确定较佳的烟气含氧体积分数。

试验时机组负荷维持600MW,下面5台磨煤机投入运行,保持各台磨煤机的负荷均等,一次风量煤量比为1.8,动态分离器转速为675r/min,磨煤机出口风温为75℃,炉膛风箱压差为1 000Pa,调节总风量,测量相应工况下的锅炉热效率和风机电耗。

以调整之前的总风量所对应工况作为评价基准,计算提高入炉风量的能损和收益。试验结果见图5和图6。

图5 烟气含氧体积分数和锅炉热效率、NOx排放质量浓度及飞灰含碳质量分数的关系

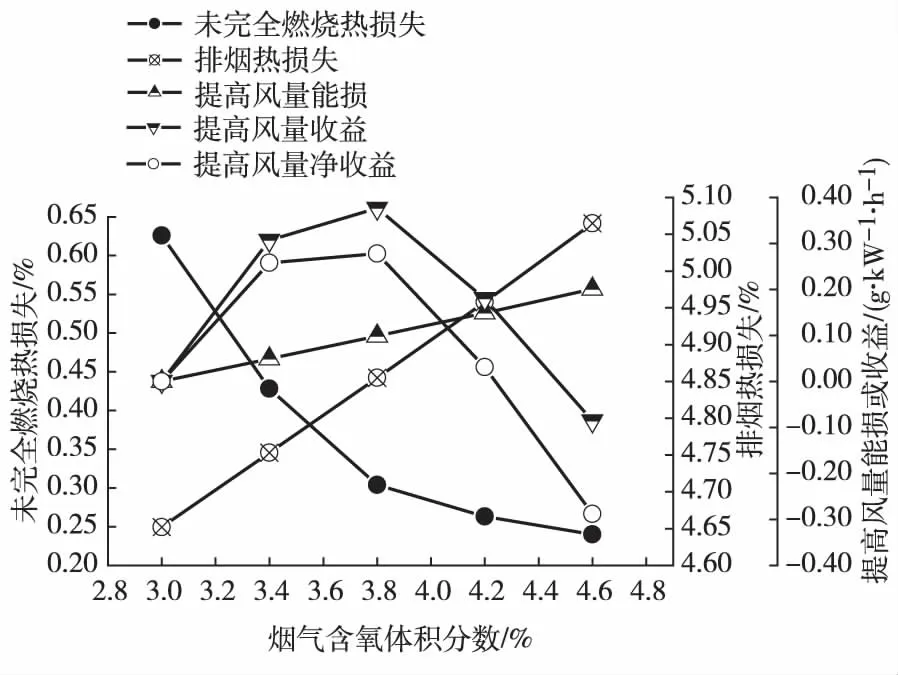

图6 烟气含氧体积分数和主要热损失及提高风量能损和收益的关系

从图5和图6可以看出,在烟气含氧体积分数φ(O2)从3.0%到4.6%的变化过程中:

(1)未完全燃烧热损失逐渐降低,其中φ(O2)从3.0%增加到3.8%时降幅较大,达0.32%;φ(O2)继续增加时未完全燃烧热损失下降不明显。

(2)排烟热损失随φ(O2)的增加而几乎呈线性增加。

(3)锅炉热效率随φ(O2)的增加而先增加、后减小,在φ(O2)为3.8%时取得最大值;继续提高φ(O2),锅炉热效率反而下降,这是因为未完全燃烧热损失的降低抵不上排烟热损失的增加所致。

(4)提高风量的能损随φ(O2)的增加而几乎呈线性地增加;提高风量的收益随φ(O2)的增加而先增加后减小,在φ(O2)为3.8%时取得最大值,继续提高氧量时收益反而下降;当φ(O2)为4.6%时,收益为负值,这时的锅炉热效率比φ(O2)为3.0%时还低。净收益的变化趋势与收益的变化趋势相同,在其上升过程中增加幅度比收益小,在下降过程中降低幅度比收益大。

(5)飞灰含碳质量分数随φ(O2)的提高而降低,其中φ(O2)从3.0%增加到3.8%,飞灰含碳质量分数降幅较大,达1.1%;继续增加φ(O2),飞灰含碳质量分数降低不明显。

(6)NOx排放质量浓度随着φ(O2)的增加而增加,但增加幅度不大,且增加得越来越慢。

由上述风量优化试验确定的最佳φ(O2)为3.4%~3.8%,对应入炉总风量为2 115~2 165t/h。

2.4 SOFA风投运层数优化试验

增加SOFA风投运层数能够有效降低锅炉NOx排放质量浓度,压低火焰中心;然而SOFA风若占总二次风比例过高则会引起主燃烧区域缺风,不利于煤的燃尽,增加未完全燃烧热损失,降低锅炉热效率。本试验旨在确定最佳的SOFA风投运层数。

试验期间机组负荷维持600MW,下面5台磨煤机投入运行,保持各台磨煤机的负荷均等,一次风量煤量比为1.8,动态分离器转速为675r/min,磨煤机出口风温为75℃,炉膛风箱压差为1 000Pa,运行φ(O2)设定为3.7%。试验开始时,5层SOFA风门全开,然后按从上到下的顺序依次半关SOFA风门,测量相应工况下的锅炉热效率和NOx排放质量浓度。试验结果见图7。

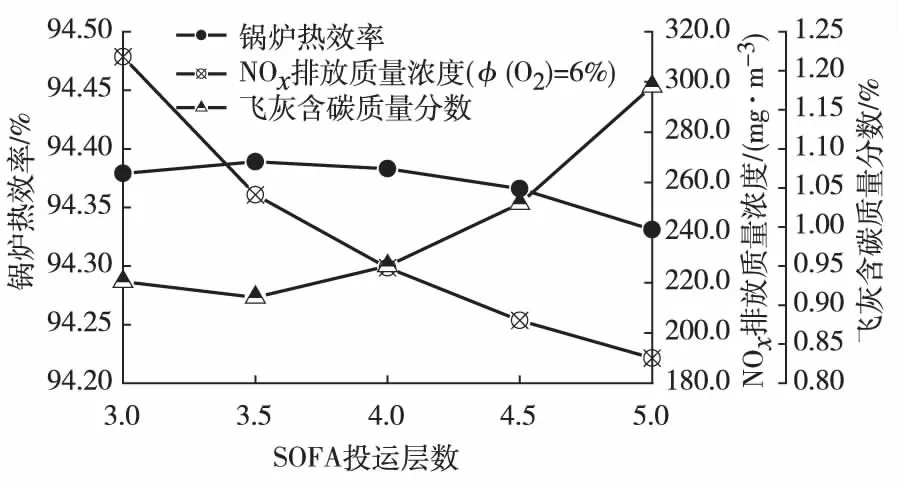

图7 SOFA风投运层数和锅炉效率、NOx排放质量浓度及飞灰含碳质量分数的关系

从图7可以看出,在SOFA风投运层数从3到5的增加过程中:

(1)NOx排放质量浓度逐渐下降,尤其是SOFA风投运层数从3增加到4时,NOx排放质量浓度下降了85mg/m3。

(2)锅炉热效率随着SOFA风投运层数增加先是略有升高,而后渐渐下降,但变化幅度不大。

(3)飞灰含碳质量分数随着SOFA风投运层数增加先略有下降,之后逐渐上升。

综合考虑机组运行的经济性和环保的要求,在600MW负荷下,推荐SOFA风投运下面4层。

2.5 二次风小风门优化试验

该锅炉采用同心切圆燃烧方式,偏置风处于一次风外侧,与一次风同向旋转,目的在于形成风包粉,实现稳燃和防止结渣。然而如果偏置风过大,一次风会受到同角二次风卷吸及上游二次风剧烈撞击,导致炉内切圆直径过大,不仅无法形成风包粉,反而导致锅炉燃烧不稳定,并且在燃烧器区域产生结渣。本试验旨在确定较佳的偏置风门和直吹风门开度组合。

试验期间机组负荷维持600MW,下面5层磨煤机运行,保持各台磨煤机的负荷均等,一次风量煤量比为1.8,动态分离器转速为675r/min,磨煤机出口风温为75℃,运行φ(O2)设定为3.7%,下面4层SOFA风门全开,CCOFA1全开,CCOFA2半开,底燃风AA开度为90%,F磨煤机的燃料风和偏置风开度为10%,其余各磨煤机燃料风开度为30%,炉膛风箱压差为1 000Pa,调整偏置风门开度依次为15%、25%、35%和45%,测量相应工况下的锅炉热效率。试验结果见图8。

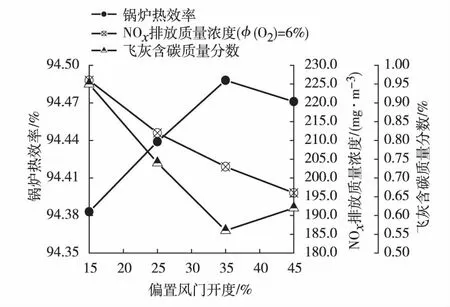

从图8可以看出,在偏置风门开度从15%增加到45%的变化过程中:

(1)锅炉热效率先增加、后减小,在偏置风门开度为35%时取得最大值;继续开大偏置风,锅炉热效率反而下降。

图8 偏置风门开度和锅炉热效率、NOx排放质量浓度及飞灰含碳质量分数的关系

(2)飞灰含碳质量分数随偏置风门的开大而先下降、后上升,在偏置风门开度为35%时取得最小值,为0.56%;继续开大偏置风,飞灰含碳质量分数反而升高。

(3)NOx排放质量浓度随偏置风门的开大有较明显的下降。根据本次试验的结果,在600MW负荷下,较佳的偏置风门开度为35%,与之对应的直吹风门开度约为40%。

3 结语

经过一系列优化调整后,该锅炉运行中排烟温度为119.1℃,飞灰含碳质量分数为0.56%,锅炉热效率为94.49%,NOx排放质量浓度为203mg/m3。

该锅炉在600MW负荷时的最佳运行控制方案为:

(1)炉膛每24h吹灰1次,水平烟道、后烟井和空气预热器等受热面每8h吹灰1次,即每班1次。

(2)磨煤机出口风温夏季设定80℃,冬季设定75℃。

(3)磨煤机动态分离器转速650~700r/min。

(4)运行控制φ(O2)为3.4%~3.8%,对应入炉总风量为2 115~2 165t/h。

(5)SOFA风投运下面4层。

(6)偏置风门开度为35%。

[1]杨震,庄恩如,曹子栋.600MW超临界直流锅炉的燃烧调整试验[J].动力工程,2007,27(4):502-506,521.

[2]倪绍一.印度雅幕那电厂1号锅炉的燃烧优化调整试验[J].动力工程,2009,29(10):895-898.

[3]ASME.PTC 4-2008Fired steam generators[M].New York,USA:ASME,2009.