温度对碳纤维/环氧树脂层合复合材料压缩性能的影响

2013-04-13王海娇李嘉禄

王海娇,李嘉禄

(1.天津工业大学,天津300387;2.天津市和教育部先进纺织复合材料重点实验室,天津300387)

纤维增强树脂基复合材料由于具有高强度、高模量等优点,在汽车工业、航空航天、国防等领域得到了广泛的应用。随着纤维树脂基复合材料越来越多地应用于激光防御、高温保护等具有热源的环境中,使得人们对树脂基复合材料在高温下的性能关注不断提升,对其在高温下的力学、电学等性能进行研究。

本文对平纹碳布增强环氧树脂基层合复合材料在不同温度和加热时间下的压缩性能进行了研究,分析了温度和加热时间对层合复合材料压缩性能的影响。

1 实验部分

1.1实验材料

本课题所用的实验材料为环氧树脂基层合复合材料,所有试件都是在天津工业大学复合材料研究所制成。

层合复合材料所用的织物是T700-12K碳纤维平纹织物,此织物经向和纬向的纱线密度都是2.5 根/cm,平方米克重为400 g/cm2。采用TDE-86环氧树脂进行固化。

1.2试件制备

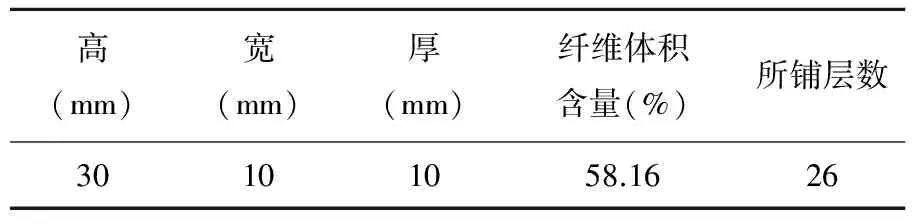

所制得试件规格参数如表1所示,根据表1中的参数,将碳布裁成模具大小(360 mm×160 mm)的26块,放入到模具中,再利用RTM工艺进行固化,固化之后按照试验要求的尺寸进行切割。

表1 试件规格参数

1.3实验方法

本课题重点研究常温和120℃下层合复合材料压缩性能的变化,以及同样温度不同加热持续时间对层合复合材料压缩性能的影响。因此在常温和120℃下对试件加热15 min、600 min、1800 min、3000 min后测试试件的压缩性能。

在带有恒温箱的日本岛津(SHIMADZU)公司的 AG-250KNE 型万能材料试验机(见图1)上对试样进行压缩性能的测试。在高温环境中加热时间为15 min的试验,是将试件放在万能试验机的恒温箱中进行加热。将传感器放在试件上,当传感器测出试件的温度达到试验温度且在恒温箱主机的屏幕上显示出的温度稳定时,开始记时,15 min后进行压缩试验。在高温环境中加热时间为600 min、1800 min、3000 min这三种试验条件下对试件进行加热是在DL-101电热恒温鼓风干燥箱中进行长时间加热的。将电热恒温鼓风干燥箱设定为试验要求的温度并在电热恒温鼓风干燥箱达到试验温度并稳定时进行记时,当快达到需要的时间时,将万能材料试验机打开,对试验环境加热到要求的温度,当达到600 min、1800 min或3000 min后将试件用隔热手套快速取出放在万能材料试验机中的压缩夹具上,同时将传感器也放在试件上,关上试验机的烘箱箱体门,当看到恒温箱主机上的温度稳定后进行压缩试验。测试时的加载速度为2 mm/min。在每一种相同的状态下,测试了三个试件。

图1 AG-250KNE 型万能材料试验机

2 实验结果和分析

2.1不同温度和加热持续时间下层合复合材料的压缩性能

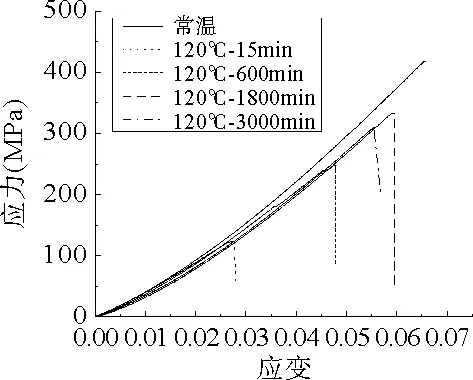

图2 不同温度和加热时间下层合的应力-应变曲线

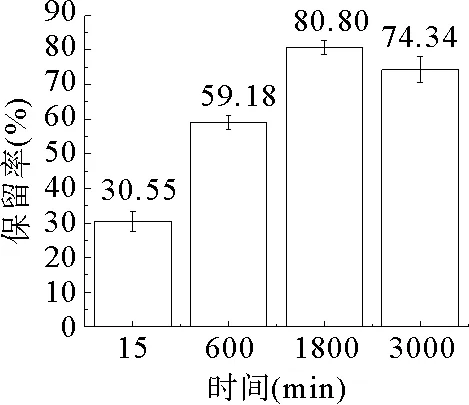

图3 120°时不同的加热时间下的压缩强度保留率

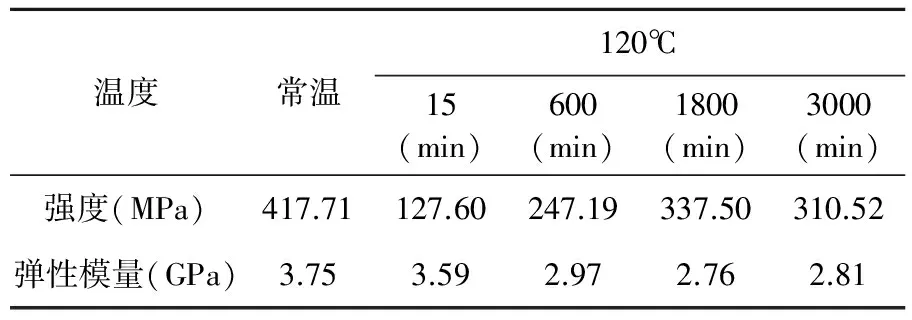

层合复合材料在常温下和120℃时不同的加热持续时间下的压缩强度和模量(三个试件的平均值)如表2所示。在常温下和120℃时不同的加热持续时间下的压缩应力-应变曲线如图2所示,在120℃时不同加热时间下的压缩强度的保留率如图3所示。压缩强度保留率是:

(1)

R—压缩强度保留率, 单位百分比(%);

σc1—不同温度下不同持续时间下试件的弯曲强度(MPa);

σc0—常温下试件的弯曲强度(MPa)。

从图2和表2中可以看出,120℃下试件的压缩强度均低于常温下的压缩强度;同样在120℃下,加热时间的长短也会影响试件的压缩强度。由图2、图3可以发现试件在120℃下加热1800 min的压缩强度保留率为80.80%,与在同一温度下其他时间试件的压缩强度相比最高;其次是加热3000 min试件的压缩强度保留率为74.34 %;再次是加热600 min试件的压缩强度,其保留率为59.18%;放置15 min试件的压缩强度保留率最小,为30.55%。

表2 不同温度和加热持续时间下的压缩强度和弹性模量

造成高温下不同加热时间时试件压缩强度保留率变化的主要原因是:在120℃加热15 min,这是由于材料刚进入高温环境,热量传递比较缓慢,导致材料的温度分布由外到内不均匀,材料的力学性能变化较大,从而压缩强度下降较大。随着加热持续到600 min时,材料的温度分布变得均匀而使得材料结构稳定,并且试件基体中的树脂发生了后固化,使材料内部结构更为规整,分子之间结合更为致密,所以压缩强度开始上升。当加热时间超过一定范围到达3000 min后,试件长时间承受高温会使树脂的内分子链发生变化,从而压缩强度又开始下降,所以3000 min时层合板的压缩强度比1800 min的时候低。

从表2中可以看出,随着温度升高,试件的压缩弹性模量下降,随着加热持续时间的增加,压缩弹性模量也表现出下降的趋势。

2.2不同温度和加热持续时间下层合复合材料的压缩破坏形貌

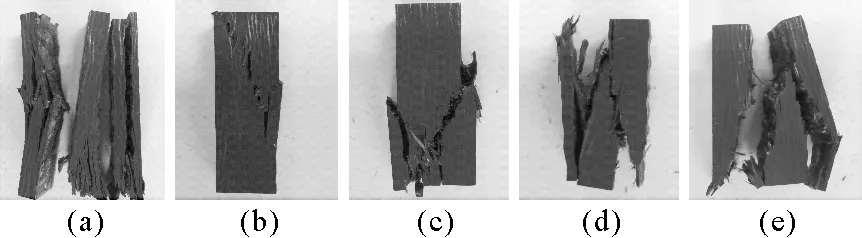

图4中(a)、(b)、(c)、(d)、(e)分别为层合复合材料在常温时和在120℃下加热持续时间为15 min,600 min,1800 min,3000 min时的侧面压缩破坏形貌。从(a)图中,可以看出在常温下主要表现为分层破坏,试件出现比较多的分层部位,局部出现了纤维断裂的现象。从(b)图中可以看出在120℃下加热持续时间为15 min时试件发生了较少的分层破坏,在侧面出现了较明显的由于纤维折断而出现的剪切破坏特征。从图(c)、(d)、(e)中看出,随着加热时间的增加,试件的纤维断裂分层增多,试件的破坏变得严重。而在试验的过程中,试件基本都没有声响,直到试件断裂瞬间,才突然发出较大的树脂开裂和纤维断裂的声音,承受载荷的能力突然降低,表现出脆性破坏的特点。

图4 层合复合材料在常温下和120℃下不同加热持续时间下压缩后的侧面形态

3 结论

3.1在120℃时不同的加热持续时间下,层合复合材料的压缩强度与常温时相比,都有不同程度的降低。

3.2在120℃下加热不同时间时,层合复合材料的压缩强度都出现了下降,在120℃下放置15 min、600 min、1800 min、3000 min后压缩强度保留率分别为30.55%、59.18%、80.80%和74.34%,可以发现随着加热持续时间的增加,压缩强度保留率呈现出先增大后减小的趋势。

3.3在120℃时不同的加热持续时间下,层合复合材料的压缩弹性模量较常温时的压缩弹性模量都出现下降,在120℃下随加热时间的增加层合复合材料的压缩弹性模量出现下降趋势。

参考文献:

[1]韩小平,郑长卿. 玻璃布-环氧层合板在不同温度下冲击拉伸断裂行为坏机理的研究[J].机械科学与技术,1998,17(4):642—648.

[2]陈明,龙连春,陈众迎,等.复合材料高温强度测试分析及数值模拟[J].材料导报,2010,24(7):81—84.

[3]J.M.L. Reis, J.L.V. Coelho, A.H. Monteiro,H.S. da Costa Mattos. Tensile behavior of glass/epoxy laminates at varying strain rates and temperatures[J].Composites: Part B,2012,(43):2041—2046.

[4]N.V.De Carvalho,S.T.Pinho,P.Robinson.An experimental study of failure initiation and propagation in 2D woven composites under compression[J].Composites Science and Technology,2011,(71):1316—1325.

[5]李嘉禄,贺桂芳,陈光伟.温度对三维五向编织/环氧树脂复合材料拉伸性能影响[J].复合材料学报,2010,26(7):58—62.

[6]张艳萍,熊金平,左禹.碳纤维/环氧树脂复合材料的热氧老化机理[J].北京化工大学学报, 2007, 34(5):523—539.