基于FLUENT的齿轮泵内流场分析

2013-03-31许燕郭津津刘杰

许燕,郭津津,刘杰

(天津理工大学机械工程学院,天津300384)

齿轮泵是液压系统中应用比较广泛的容积式液压泵。它是通过两个相互啮合的齿轮的连续转动产生密封容积变化,以实现连续的吸油和排油过程,齿轮泵具有结构简单、自吸能力强、对油液不敏感等比较突出的优点,但齿轮泵也存在由于其结构特点造成的径向力不平衡,困油现象及泄漏的缺点,并且这种缺点导致了流量脉动大,乃至整个液压系统噪声高。

FLUENT是CFD(Computational Fluid Dynamics)软件中相对成熟和运用较为广泛的商业软件,它可以模拟和分析复杂几何区域内的流体流动和热传现象,并且可以支持多种网格。作者利用流体分析及工程仿真软件FLUENT对外啮合齿轮泵的内流场进行数值模拟,分析其内流场的压力场与速度场,观察由于齿轮泵本身结构所产生的泄漏、气蚀以及困油现象。

1 几何模型的建立

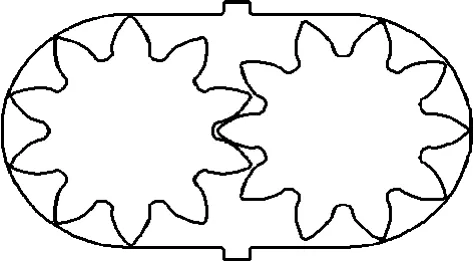

因为齿轮是对称的旋转体,所以只对外啮合齿轮泵进行二维建模,该齿轮泵的二维平面图由CAXA建立,如图 1所示。

图1 CAXA建模

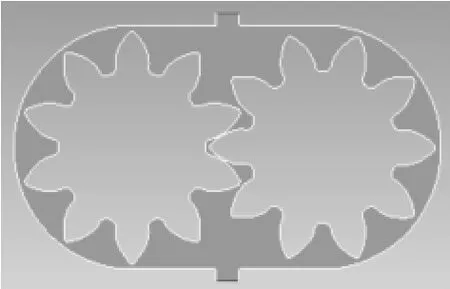

齿轮主要参数:齿数为10,模数为3 mm,压力角为20°,变位系数为0.5,工作额定压力为2.5 MPa。然后导入到专业的CAE前处理软件ICEM CFD中,以完成齿轮泵模型的前处理和网格划分,网格化分的有限元模型如图2所示。计算网格采用了非结构化网格,这种网格易于做网格自适应,该模型网格类型为三角形网格,网格数和节点数目可通过Check获得,并生成Mesh文件。

图2 有限元模型

2 基于FLUENT的求解

2.1 与网格相关的设置

将Mesh文件导入到FLUENT二维求解器中,根据实际要求,选择适当的网格尺寸比例,并检查网格尺寸,保证最小网格单元必须不为负,否则需要重新划分网格。

2.2 设置求解器模型

(1)选择计算模型

由于齿轮泵中左右齿轮存在相对运动,因此为非定常问题,即流动要素是随时间发生变化的,所以在时间项 (time)中选择非定常流动 (Transient);它是在湍动能方程的基础上,引入一个湍动耗散率ε的方程,形成了k-ε双方程模型。

计算模型选择标准的k-ε模型,其参数值分别为:

C1=1.44,C2=1.92,Cu=0.09

σk=1.0,σε=1.3

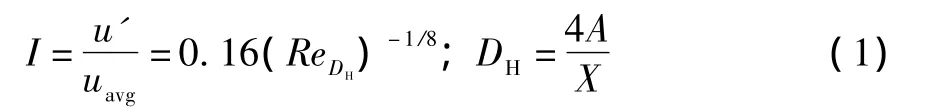

(2)材料及边界条件的设置

流动介质选择自带数据库中的Fluid-oil-liquid。设置边界条件时,进口设定为Pressure inlet,保持总压和静压都为零,选择Turbulence的方式为Intensity and Hydraulic Diameter。对于湍流强度I,小于或等于1%的为低强度湍流,大于10%的为高强度湍流;齿轮泵模型一般设置参数Turbulence为5%、Hydraulic Diameter计算式如式 (1)所示,为0.004 m;出口设定为Pressure outlet,压力为2.5 MPa,其他设置同进口。

式中:A为过流断面面积;X为湿周 (过流断面与固体壁面的交线);DH为水力直径。

(3)动网格参数的设置

由齿轮泵的工作原理决定了两工作齿轮的相对转动,然而当多个物体之间存在相对旋转运动时,简单地转换参考坐标系显然不能解决问题,所以需要采用动物网格技术,根据边界或物体的运动,变形更新和重新构建计算域的网格。

动网格技术应用于计算边界运动问题,即流域边界运动引起流域形状随时间变化的流动情况。在计算之前首先要给定体网格的初始状态,在边界发生运动或变形后,其计算域的网格重新划分是在FLUENT内部自动完成,而边界的运动可以通过边界函数来定义,也可以用UDF函数来定义,文中在该外啮合齿轮模型中选择了边界函数 (Profile)来定义两齿轮的运动,如图3所示;并在Dynamic mesh中选择动网格重新构建的计算方法,选择弹性光顺法和局部网格重划分,其中局部网格重划分是对弹性光顺法的补充,以免出现由于边界移动过大,出现网格严重歧变或网格体积为负的情况。

最后通过求解器的设置进行求解,然后对于仿真结果作进一步分析。

图3 齿轮运动的定义

3 仿真结果分析

(1)对于压力场的分析

图4所示为齿轮泵的压强分布云图。对两齿轮啮合处放大,可以观察出,齿轮泵的啮合过程与退出啮合过程中出现局部高压及局部真空。局部高压使齿轮泵轴承承受周期性的压力冲击,并且导致油液发热;局部真空使得油液中的气体分离形成空穴,在高压冲击、高温作用下导致齿轮表面损毁形成气蚀现象;这种由于封闭容积大小的变化导致的压力冲击和气蚀现象对泵的正常工作十分有害;在设置进口压力为零,出口压力为2.5 MPa,转速为1 500 r/min的条件下,齿轮内部最低压强达到-1.58 MPa。

图4 压强分布云图

(2)速度场及泄漏分析

外啮合齿轮泵的容积效率较低,其原因存在三条油液泄漏途径:①沿端面间隙泄漏;②沿齿顶圆周的径向间隙泄漏;③通过啮合处的间隙由高压腔向低压腔的间隙泄漏,而效率又是衡量液压泵工作性能的主要指标。

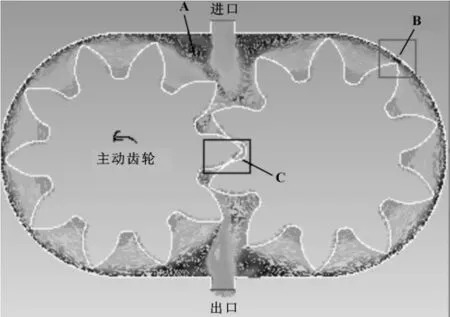

观察二维速度矢量场如图5所示。

图5 速度矢量图

可知齿轮泵内腔存在沿齿顶圆周的径向间隙泄漏以及啮合处由高压腔向低压腔的间隙泄漏。在速度矢量图中的A处由于齿轮内部流道的变化迫使改变了内部的液压油的流速大小或者流动方向,或是两者兼而有之,从而干扰了液体的正常运动,产生了撞击、漩涡等现象,这样会使齿轮端面受到冲击,减少啮合齿轮的使用寿命,另一方面还会造成能量的损失;图中B处,根据速度矢量图,在近壁面速度矢量的方向表明沿齿顶圆周和泵体之间的径向间隙会产生泄漏;同理C处的速度矢量图表明了啮合处由高压腔向低压腔会产生间隙泄漏,并且最大流速发生在两齿轮啮合处,最大速度达到69.93 m/s,会对齿面造成严重损害。

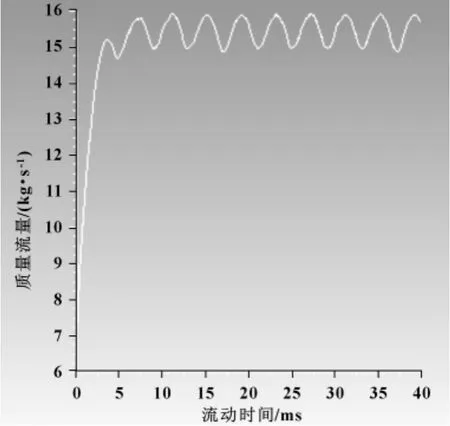

(3)齿轮泵的流量脉动分析

通过模拟不同转速时齿轮泵的质量流曲线,可以发现齿轮泵的脉动特性是其固有特性,但不同转速下脉动频率不同,以1 500 r/min为例,其脉动曲线如图6所示。

图6 n=1 500 r/min时的流量脉动曲线

它是由齿轮泵本身的结构特点所造成的。齿轮泵的流量脉动和压力脉动所产生的脉动频率与整个系统的固有频率相近或相同时会造成整个系统的共振,所以在液压系统工作时需要严格控制,否则对整个液压系统的各组成元件会造成严重损坏。

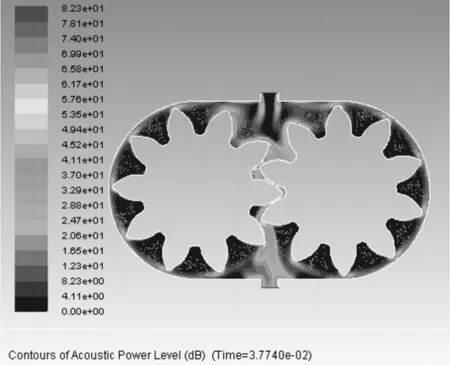

(4)噪声分析

通过加入宽频模型 (Broadband Noise Sources),模拟齿轮泵在一定转速下的噪声特性,转速为1 500 r/min时的噪声特性如图7所示,该转速下的噪声极大值为82.25 dB。

图7 n=1 500 r/min时的噪声

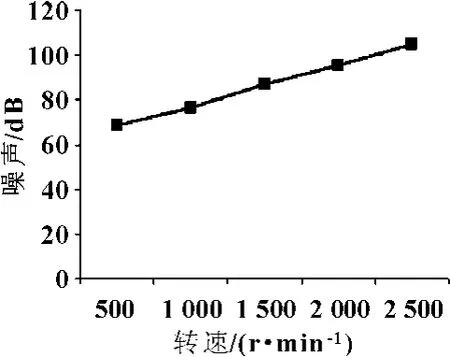

表1列出了齿轮泵在500、1 000、1 500、2 000、2 500 r/min不同转速下的噪声极值,可以发现,随着转速的增加,噪声也随之增加,这是不满足工业发展要求的。

表1 噪声与转速的关系

图8 噪声与转速的关系图

4 结束语

利用FLUENT软件对外啮合齿轮泵的内流场进行分析,得出结论:

(1)流体分析软件FLUENT能够直观地分析出齿轮泵本身结构所造成的流量脉动,分析脉动周期,为避免系统振动提供参考。

(2)FLUENT软件可以计算出最大流速、最大噪声,最高压强及局部真空以及气蚀气穴产生的位置,为齿轮泵的优化奠定了实践基础。

(3)对于现阶段齿轮泵研究的重点即低噪声齿轮泵的研究提供了数值模拟。

总之,通过流体分析软件FLUENT的应用,可以为齿轮泵的结构优化奠定一定的理论基础。从而可以实现液压元件的可视化分析。

【1】黄健,刘振侠,张丽芬,等.端面间隙对齿轮泵性能影响的数值模拟研究[J].机床与液压,2011,39(7):36-38.

【2】冯新粮,郭津津.基于CFD的离心通风机蜗壳型线结构性能分析[J].流体机械,2009(8):21-24.

【3】郜立焕,唐晓阳等.齿数对齿轮泵流量脉动特性影响的分析[J].机床与液压,2011,39(3):71-72.

【4】解宁,刘杰,郭津津.基于FLUENT与正交实验法的二通插装阀性能与结构优化[J].组合机床与自动化加工技术,2011(9):106-108.

【5】陈英,荆宝德,王义强.外啮合齿轮泵内泄漏理论模型的建立及参数优化[J].机床与液压,2007,35(10):108-110.

【6】韩占忠,王敬,兰小平.FLUENT—流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

【7】于勇.Fluent:入门与进阶教程[M].北京:北京理工大学出版社,2008.

【8】HOU Xianjun,JIN Xue,LIU Zhen.Flow Field Analysis and Improvement of Automobile Water Pump Based on FLUENT[J].Computational Intelligence and Software Engineering,2009(12):1-4.