基于PLC与组态技术的变转速液压系统设计

2013-03-31解甜许军彭天好

解甜,许军,彭天好

(安徽理工大学机械工程学院,安徽淮南232001)

随着流体力学、自动控制、计算机等技术的不断发展,液压传动技术已经发展成为包括传动、控制、检测技术、机电一体化的一门完整的自动化技术,并且在工业生产、设备控制等各个方面都得到了广泛应用。传统的节流调速回路存在较大的溢流损失和节流损失,液压系统的功率效率很低,一般只用于小功率的液压系统中。将电动机变转速技术应用于液压系统,构成变转速液压驱动系统,可以简化液压回路,减少液压系统的能量损失,提高系统效率,降低噪声等[1-2]。

变转速液压调速系统以变频电机驱动液压泵为动力源,加载泵模拟实际的工作负载,利用电信号对压力、转速等参量进行控制。它具有良好的调速性能、机械特性、高调速比和高可靠性,控制器变转速液压调速系统以组态和PLC为主,具有编程简单、更符合人性化的人机界面、维护方便、稳定性好等优点,且可以同时控制多个参量,顺应了泵控马达变转速液压技术的发展趋势。

1 变转速实验系统介绍

控制系统是变转速液压调速系统的核心,其设计水平决定着整个系统完成任务的效率和质量。为了提高变转速液压调速系统的稳定性,利用可编程控制器对变转速液压调速系统进行控制,能够实现各个工作模式的状态灵活转换、各种工作状况的实时监控、系统在异常情况下的及时报警、各种系统的参数和报警事件的保存打印等功能。该测控系统根据各参数的变化,对变频器、比例方向阀和比例溢流阀进行控制,实现控制的目的。

在该实验系统中构建基于组态和PLC的监控系统,能够实现对变转速液压调速系统的实时数据采集,实时决策和实时控制。

1.1 实验装置原理

泵控马达变转速调速系统是变转速液压调速系统的一种基本传动系统,主要由变频器、电动机、马达、流量控制阀和泵组合而成[3]。

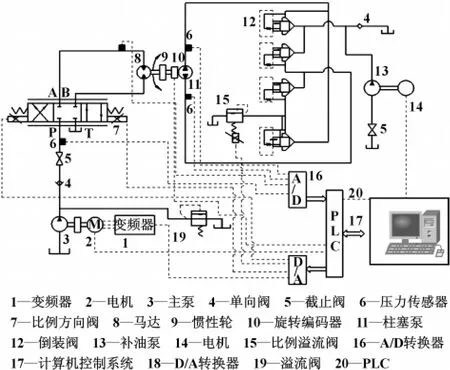

实验系统原理如图1所示。工频三相电源接入配电柜,由配电柜接入变频器1的输入侧,变频器1将工频三相电 (380 V/50 Hz)转换成电压信号提供给三相异步电机2,控制异步电机拖动定量泵3旋转,输出一定流量的液压油;液压油经过单向阀4和截止阀5到达比例方向阀7,由比例方向阀7开度确定有多少流量的液压油流向马达8,从而使马达8作回转运动,马达8出油口的低压油经过比例方向阀回油箱;同时马达输出轴通过内齿形弹性联轴器与惯量轴相连,在惯量轴上装有惯性轮9,惯量轴通过皮带和旋转编码器10连接,惯量轴的另一端用内齿形弹性联轴器与加载泵11的输出轴相连。柱塞泵11进油口是低压油,出油口是高压油,通过调节比例溢流阀15的阀口开度大小,来改变负载压力的大小,同时电机14拖动补油泵13向模拟负载系统补油 (补油作用,防止柱塞泵11吸空,引起负载系统振荡)。旋转编码器10的输出脉冲信号通过航空接头接入调制电路,调制电路把旋转编码器差动信号输出转换成集电极输出,调制电路输出的信号接入PLC20的高速计数端,经过PLC处理后送给计算机17,计算对这些信号进行采集、显示和相关处理。

图1 实验装置原理图

1.2 电控系统硬件设计

该电控系统的硬件主要由配电柜、交流接触器、空气开关、变压器、电缆、插头、插座、PLC,稳压器、PC机等组成。根据变转速液压调速系统的要求选用ABB公司型号ACS800-01-0070-3+P901的变频器、KELLER型的压阻式压力、三菱FX1N-60MR型的 PLC、BOSCH 公 司 型 号 为 DBEE 10-51/3 50YG24NK31M的比例溢流阀、BOSCH公司型号4WRE10E25-2X/G24K31/A1V的比例方向阀。

泵控马达变转速调速系统的信号源主要有液压系统的主油泵出口压力传感器信号、马达的进口压力传感器信号、负载泵的进出口压力传感器信号和马达的转速信号。在工作期间,变转速液压调速系统按照设定的控制程序进行。其硬件组成图如图2。

图2 泵控马达变转速系统组成

1.3 电控系统的软件设计

基于世纪星和PLC泵控马达变转速调速系统的软件包括PLC实时监控系统和工控机远程监控软件,前者主要是实时监测现场的压力及转速数据,利用一定算法实时控制变频器的输出频率,改变主液压泵转速,同时控制比例方向阀的开度和比例溢流阀的工作压力,后者主要实现对现场压力和电动机及变频器运转等的远程监控[4]。

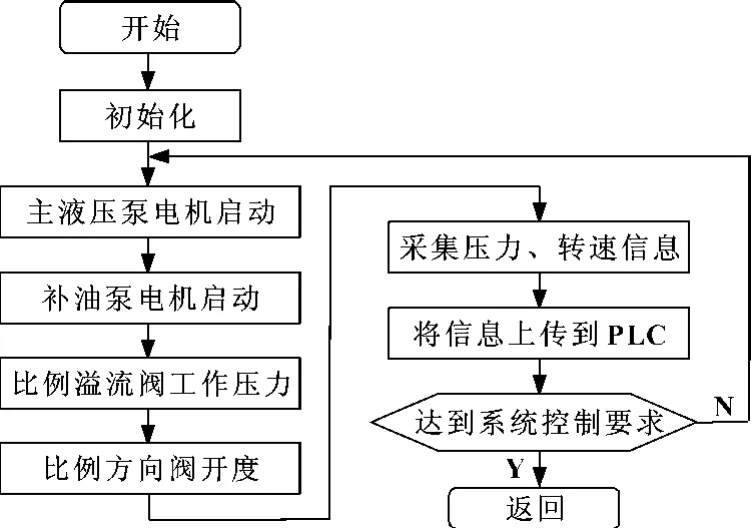

该系统的编程软件采用三菱公司的GX Developer 8.8 6版本,主要完成系统的数据采集、采样、控制及保护等功能的程序。根据系统控制要求将系统的控制过程分解为主液压泵启动、补油泵启动、比例方向阀、比例溢流阀和系统报警等工作状态。依照各状态的控制顺序与要求,编写各状态的功能、转移条件和转移方向,如图3所示。

图3 PLC控制程序流程

2 工控机远程监控软件

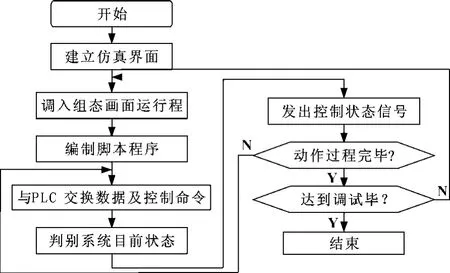

组态软件指一些数据采集与过程控制的专用软件,它们是在自动控制系统监控层一级的软件平台和开发环境,能以灵活多样的组态方式提供良好的用户开发界面和简捷的使用方法[5]。系统主要实现对泵控马达变转速调速系统的在线监测。对于选定的监测对象进行数据的采集、制作出便于观察的实时趋势曲线、历史趋势曲线、实时报警、历史报警、实时报表和历史报表以及数据的保存。系统组态仿真程序设计如图4所示。

图4 组态仿真程序设计

2.1 定义I/O设备

如图5所示,在泵控马达变转速调速系统组态画面下,设备驱动菜单下选择设备驱动管理→新建→PLC→三菱→FX系列→串口,点击下一步直到完成。然后再点击设备驱动→多串口参数设定→COM1,然后选择波特率9 600数据位7位,停止位2位,奇偶校验选择偶校验,通信方式为RS485。根据变转速液压调速系统原理,在变量字典中新建所需要的变量,选择要连接的设备,要访问的寄存器的名称和类型,设置变量大小、灵敏度、报警信息等一些参数。

图5 驱动设备设置

2.2 世纪星画面绘制

变转速液压调速系统主监控界面,如图6所示,上位机管理及监控系统用世纪星组态软件编程实现。可实时监控所有泵、马达、比例方向阀、比例溢流阀等各种变量的变化。主界面主要包括以下几个功能区:动态显示区由图形控件、文本等构成,动态显示区动态显示泵控马达变转速调速系统运行状态;控制区由按钮、文本、滑动杆构成,控制区控制系统的各个参数,根据系统运行状况和控制目的的需要,由控制区的控件向PLC发送指令来控制电机、比例方向阀、比例溢流阀、变频器等的运行状态;显示和报警区由仪器控件、实时曲线、报警曲线等曲线,显示参数变化、参数报警,电机、比例方向阀、比例溢流阀、变频器、传感器等运行状况,显示消息、状态和过程值;功能转换区能够方便的转换各个界面。

图6 监控系统主界面

2.3 创建实时数据库

世纪星提供了一个变量实时数据库。为了实现实时数据运算与处理、历史数据存储、统计数据处理、数据服务请求处理、报警处理等操作,设计了组态数据库,具体设置如下:

(1)首先新建3个与数据库有关的整数变量:连接句柄、语句句柄、错误标志。

(2)然后在 Access中建立数据库,并命名为“变转速液压监控系统数据库”,将其保存为:G:变转速液压监控系统数据库.mdb,并在世纪星开发系统中建立一个表格模板,在字段名称处分别键入“马达进口压力”,“马达出口压力”,“马达转速”,字段类型设为“浮点型”,保存该表。

(3)同时建立记录列表,并将字段名称与相应变量对应起来,然后打开数据源ODBC,添加Microsoft Access Driver为驱动程序,取名为“变转速液压监控系统数据源”,将其与此数据库建立连接。

3 结束语

系统以PLC为控制核心,以组态作为监控软件对泵控马达变转速调速系统进行监控,从而实现各个工作模式的状态灵活转换、各种工作状况的实时监控、系统在异常情况下的及时报警、各种系统的参数和报警事件的保存打印等功能。该监控系统根据各参数的变化,对变频器、比例方向阀和比例溢流阀进行控制,实现控制的目的。

实验表明,组态与PLC构建的泵控马达变转速液压调速系统具有控制方便、反应快速、可靠性好,实现数据动态显示和实时传输,可以在PC机上对现场系统进行控制,具有良好的人机界面。为下一步优化泵控马达变转速调速系统的实验研究奠定了基础,同时对其工程应用领域有一定的借鉴意义。

【1】彭天好,杨华勇,徐兵.变频回转液压系统的动态特性仿真[J].机床与液压,2001(3):7-9.

【2】彭天好,杨华勇,徐兵.变频液压技术发展及研究综述[J].浙江大学学报:工学版,2004,38(2):215-221.

【3】胡佑兰,彭天好,朱刘英.MATLAB和LabVIEW混合编程及在控制系统中的应用[J].机床与液压,2009,37 (10):209-212.

【4】苏静明,洪炎.基于PLC和组态王的节能控制站远程监控系统研究[J].工矿自动化,2011,37(2):22-23.

【5】陈德妙,张桂香.力控组态软件在基于CAN总线的液压系统中的应用[J].科学技术与工程,2004,4(12): 1046-1049.