电锤气缸气孔对钻孔效率的影响

2013-03-31谭华

谭华

(湖南理工学院机械工程学院,湖南岳阳414000)

电锤一般可分为冲击式电锤和旋转式电锤两种。冲击式电锤 (国内称电镐)适用于镐钎或其他适当的附件,如凿子、铲等对混凝土、砖石结构、沥青路面进行破碎、凿平、挖掘、开槽、切削等作业;旋转式电锤是为了在混凝土、大理石、人造或天然石料或类似材料上钻孔而设计的。旋转式电锤只是在冲击式电锤上增加了旋转运动,两者都有利用冲击能量将材料凿碎或振裂的功能外[1-2],旋转式电锤还有利用旋转能量 (转矩)切削材料的功能,以致能达到高精度钻孔的目的。作者只对旋转式电锤的有关技术进行研究。

对于旋转式电锤,电机和减速箱的设计就决定了电锤的冲击次数 (频率)与钻杆旋转转速的匹配,即锤转比。比值以除不尽的小数为佳 (但要避免接近于整数),可以使钻头每旋转一周都能错过一定的夹角,使大夹角顺序地或跳跃地再分度,直至获得合适的夹角,以充分利用冲击和旋转能量,文中选择的锤转比为6.195。为了获得良好的钻孔效率,在锤转比一定的条件下,主要依赖于冲击结构的参数 (对气垫式电锤来说,如活塞压缩行程、气缸截面积、冲击锤大小和质量以及配气孔的大小和位置等)来获取某一钻孔规格所需要的合理冲击能量[3]。文中主要对气缸上的配气孔进行研究。

1 冲击结构建模和参数设计

利用长春电动工具厂原有产品ZIC-32电锤,在电机参数以及减速箱结构不变的条件下,调节气缸排气孔和溢流孔的位置和大小来提高钻孔效率。图1是该电锤的冲击部分。

图1 冲击结构

原ZIC-32电锤的气动回路属于阻尼式柱塞吸、排气做功气动回路[4],当原有电锤结构输出参数不变时,做功冲程满足活塞与撞锤间最大压强为5个大气压时,方能满足输出冲击功在5 J以上,也符合市场标称直径32孔位电锤凿碎率为40 cm3/min的要求。

曲柄运动一圈可分为做功冲程和复位冲程两部分,做功冲程又可以分为高、中、低压三部分,如图2所示。令撞锤在高压带时被激发,由电锤原有结构决定偏心结构转速为3 200 r/min,所以偏心轴转过高压带时间为0.003 15 s,假设令撞锤在该时间内末位移为0;即做功冲程中,活塞与撞锤的相对距离由30 mm变为5 mm。

图2 曲柄高中低压带分布

根据气体压强公式:

压缩过程时间非常短,可忽略该过程的温度变化,所以压缩前后压强比等于空气体积的反比,即:

式中:p1为压缩前压强,即大气压p;

p2为压缩后压强。

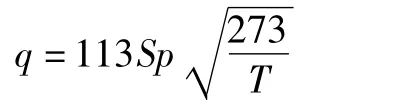

所以当p2=6p时,在气动回路中0.003 15 s内从溢流孔处将最多溢出一个大气压气体量,即此气动回路中的压强p2=5p。根据“可压缩性气体通过节流小孔的流量”计算原理:p>1.893p1时,流速在声速区,即:

式中:q为气体流量(L/min);

S为有效截面积(mm2);

p为活塞与撞锤间压强 (MPa);

T为正常工作气缸热力学温度 (K)。

设电锤气缸正常气缸温度为350 K,可得出声速区溢流孔有效面积不得大于0.78 mm2,即溢流孔直径不得大于1mm;同样为了能在高速区才能激发撞锤,所以溢流孔有效截面积不得小于0.196 mm2,即溢流孔直径不得小于0.5 mm。由原有结构输出参数不变,根据阻尼式柱塞吸、排气动回路原理,构成气缸吸、排气孔直径在13 mm间。

2 试验方法和条件

试验首先要求基本符合实际操作条件,结论才能更有实效,这是针对产品研究 (不是纯理论性的研究)的基本点。作者采用实际的 (不是模拟的)产品,对电锤常用标号的混凝土试件进行实际钻孔试验。混凝土试件的标号为300号 (根据抗压试验报告确定),尺寸为200 mm×500 mm×1 000 mm,质量约200 kg,具有足够的稳定性,足以替代实际混凝土墙和混凝土地面[5-6]。

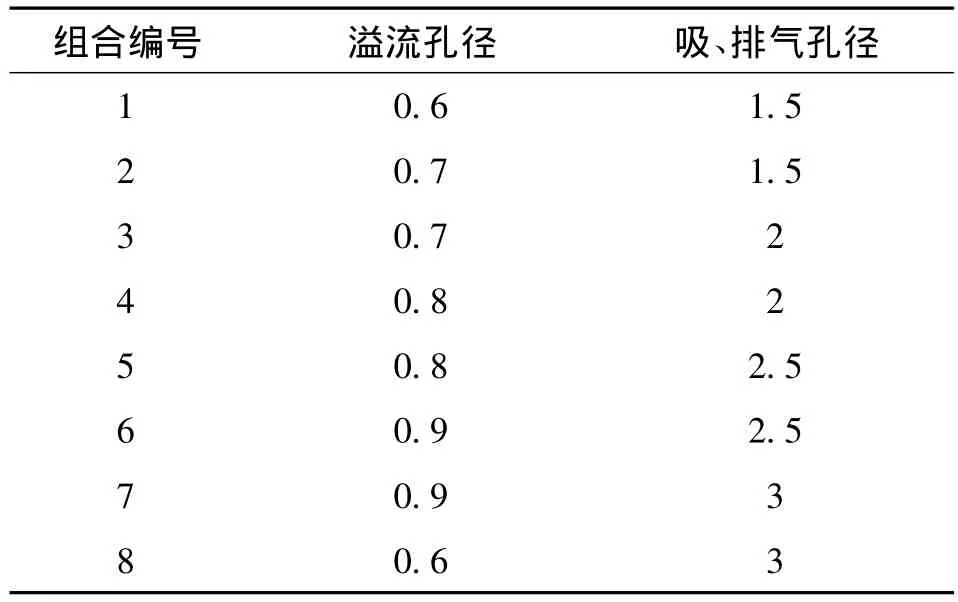

为了缩短准备周期、节省费用,从优化气压和空气流量考虑,作者选择符合要求的吸、排气孔直径为1.5、2、2.5、3 mm,溢流孔直径为0.6、0.7、0.8、 0.9 mm,将其组合并编号如表1。

表1 吸、排气孔与溢流孔组合编号 mm

所以作者准备了8个气缸,在同一台电锤上进行试验,避免多台电锤试验所产生的误差,对常用孔φ16、φ18、φ20、φ22、φ24、φ26、φ28、φ30、φ32 mm分别进行测试。

试验在专门设计的钻架上进行。钻架上设有电锤卡紧和升降装置,该装置可以纵向和横向移动,并能锁紧定位。混凝土试件 (由其自重)稳固地置于架框中间。试验时,电锤卡紧装置的横梁上挂有质量10 kg的重锤,挂重的作用是克服电锤在钻孔试验时的轴向跳动,对电锤的冲击能量并无影响。在升降装置的导柱上刻有凿进标尺,以确保每次钻孔深度一致。钻架虽然只有使电锤垂直向下的单一位置,但对相同条件下试验比较钻孔效率并无影响[7-8]。

试验采用1 kVA调压器,随时使电源电压误差稳定在±1 V的范围之内,以减少电机的波动,满足试验要求。记下每次钻孔时间,求取平均钻孔速度和钻孔工作效率,即每分钟凿碎的混凝土体积,如:

式中:D为钻孔直径(mm);

h为钻孔深度(mm);

t为钻单个孔的时间 (s);

N为输入功率(W)。

3 试验分析

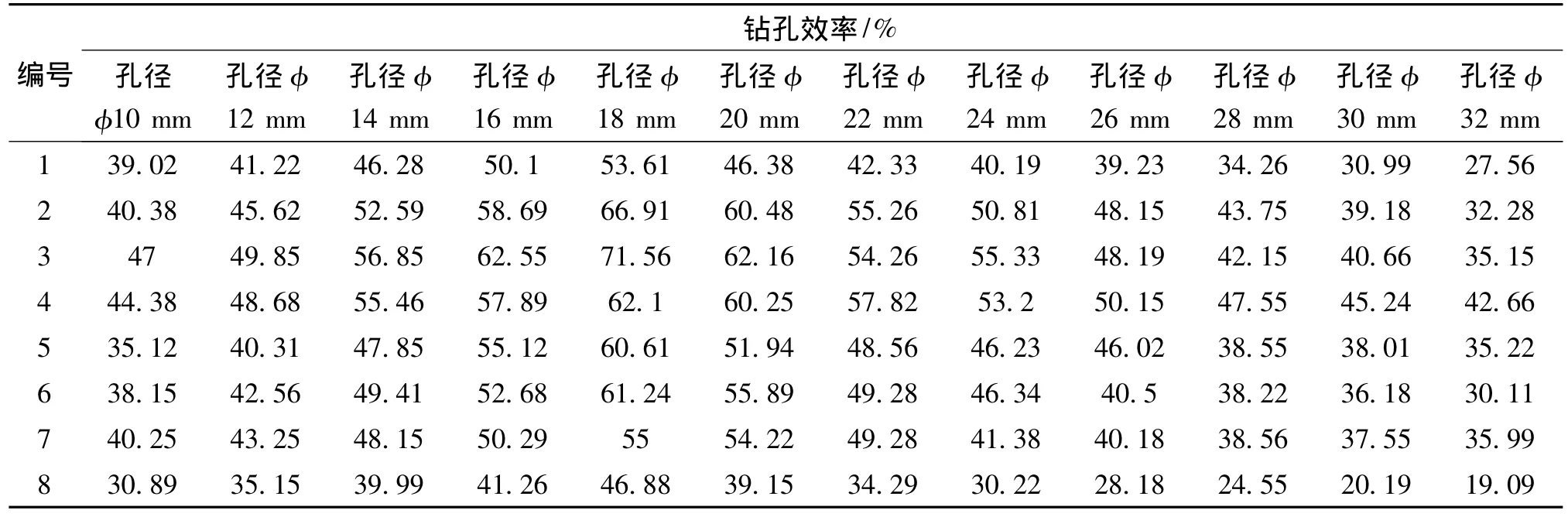

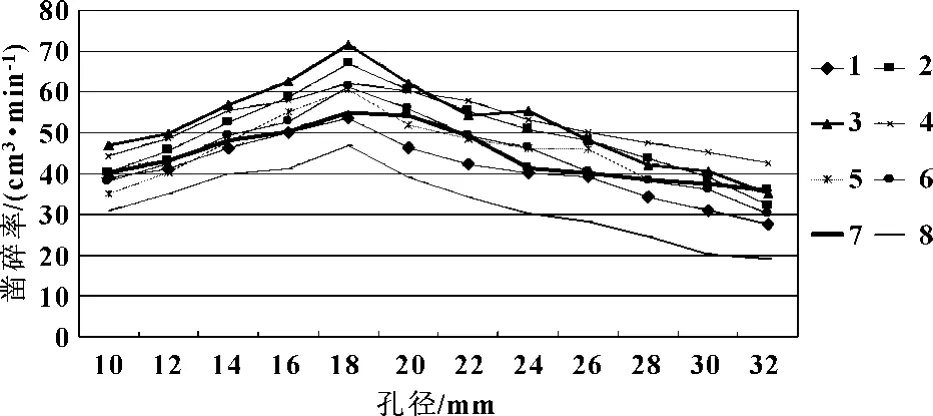

试验结果详见表2、图3。表2为在ZIC-32电锤(原机)传动机构不变的条件下,8种气缸,不同吸、排气孔和溢流孔位配置下电锤凿碎混凝土效率的对比;图3是在表2所列数值的基础上积聚成图表形式,比表格形式更为醒目,能方便地看出在各吸、排气孔和溢流孔的配置下工作效率的高低,从而也可以看出各种配置下电机功率的消耗情况。

表2 各配置不同孔位钻孔效率实验汇总表

图3 各配置不同孔位钻孔效率比较

从图3可看出:4号配置接近理想情况,整条曲线较其他曲线平稳,标称孔径32凿碎率超过行业标准40 cm3/min,其他孔径凿碎率都较稳定,是一个较好的配置;8号配置气缸压比下降较快,冲程气压远没有达到5个标压压强,所以打大孔时效率下降很快,原因是在气动回路中吸排气孔所吸收的气量未达到缸径28 mm所要求的吸气量,使得撞锤复位不够,导致整个启动回路系统改变,冲程时活塞还未进入高压带时,撞锤已经被激发,撞锤所获得加速度急剧减小,加速位移也相对减少,最终撞锤所获得的能量是电机所提供冲击能量的1/4都不到,所以各孔位效率都较低;1号配置由于吸排气孔孔径过小使得吸气量太少,而8号配置由于吸排气孔孔径过大使得吸气量太多,都导致撞锤在回程中前后压比过大,使得撞锤回程位移过多,越过溢流孔位,做功冲程时溢流孔没有起到补气压作用,活塞越过高压带后的某个时刻才激发撞锤,使得整个工作效率下降;而其他配置,打小孔效率较高,但是打大孔时效率下降较快,且都没有达到标称要求;各孔相对效率浮动较大,对电机所提供的功率消耗不完全,特别是大孔。而市场32孔位的电锤都是用来打大孔,所以这些配置都不符合要求。从图3可以看出4号配置无论是大孔还是小孔,效率都比较平稳,由此可以推断该配置在气动回路中已接近缸径为28 mm所要求的吸排气量。

4 结论

在优化选择孔径时,所制定的步长偏大,电锤气缸中气动回路对吸、排气孔和溢流孔,特别是溢流孔非常敏感,在加工中很有可能几个丝的差值都会对整个回路造成一定的影响。

电锤工况苛刻,若配置电锤“性能”在原始参数构成输入和输出参数不变时,参数链不匹配都会导致电锤凿碎率低、故障率高的弊端。

此次在长春某电动工具厂原有电锤ZIC-32上做气动回路配置实验,从钻孔效率来看,该配置已达到一定的水平,但与国外产品,如BOSCH4-32和4DFE相比,还存在一定的差距。

通过实验研究,虽然取得了一定的成果,对原产品改进和新产品设计有参考价值,但对不同产品的不同冲击夹角与选择气缸配置气孔所产生的冲击功的关系,因时间和条件的限制,研究不深入。作者坚信在条件允许的情况下,通过CAE建模,对气流进行动态分析,能更进一步细化、精确试验数据,再结合试验验证,这样就能给实际研制、生产起到一定指导作用。

【1】刘德顺,李夕兵,朱萍玉.冲击机械动力学与反演设计[M].北京:科学出版社,2007:22-36.

【2】吴恺民,王家驹.电锤冲击机构参数对冲击功和钻孔效率的影响[J].电动工具,2000(1):11-15.

【3】成英,李慧萍,李强.一种冲击式电锤:中国,CN201685231U[P].2010-12-29.

【4】HETCHER Jason D,BAUER David R,MARINKOVICH Dragomir C,et al.Rotary Hammer:US,7032683[P].2006-04-25.

【5】王德言,李晓钢.电锤式三轴六自由度振动试验装置:中国,CN201749019U[P].2011-02-16.

【6】LAUTERWALD Martin.Rotary Hammer:US,6015017[P].2000-01-18.

【7】许黎明,邓琦林,徐俊杰,等.往复类电动工具性能测试系统[J].机床与液压,2003(6):272-274.

【8】韩伟,张立祥,宁贻江,等.电动工具用转子轴切痕长优化设计[J].机床与液压,2011,39(10):29-31.