薄壁零件的数控车削加工工艺研究

2013-03-31宋理敏吴永钢

宋理敏,吴永钢

(山西机电职业技术学院,山西长治046011)

薄壁零件因其结构紧凑、质量轻、节省材料等特点,在各工业部门日益得到广泛应用。但由于薄壁零件强度低、刚性差,加工过程中极易变形,难于保证零件的加工精度,所以薄壁零件加工难成为一个凸显的问题。作者以某型号产品的一薄壁套筒为例,对薄壁零件的数控车削加工工艺进行研究。

1 影响薄壁零件加工精度因素分析

影响薄壁零件加工精度的因素是多方面的,机床、刀具、工件以及工件的装夹、切削过程的切削力、切削热等都会引起零件的加工误差。具体因素分析见图1所示[1]。

图1 影响薄壁零件加工精度因素

2 薄壁零件的工艺分析

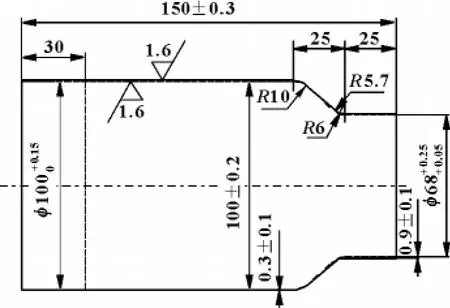

某型号产品的薄壁套筒零件见图2。该零件为小批量生产,材料为1Cr18Ni9Ti,毛坯为φ110 mm×25 mm×180 mm,长度公差为±0.3 mm,表面粗糙度为1.6 μm,最薄壁厚仅为0.3 mm,是一个典型的薄壁零件。

图2 薄壁套筒零件

加工难度分析:

(1)该零件材料的牌号为1Cr18Ni9Ti,这是一种不锈钢材料,其切削加工性很差,相对可切削性约为0.3~0.5之间,是一种难切削材料,其难加工性主要表现在:

①塑性、韧性较高,延伸率、断面收缩率和冲击值都较高,所以切屑不易切离、卷曲和折断,切屑变形消耗的能量增多,且大部分能量转化为热能,使切削温度升高。

②高温强度和高温硬度高,在700℃时仍不能降低其机械性能,故切屑不易被切离,切削过程中切削力大,刀具容易磨损。

③加工硬化倾向高,大大增加了工件切削时的摩擦、磨损和切削力,容易使刀具磨损,影响工件的表面粗糙度。

④切削过程中容易粘刀,形成积屑瘤,从而影响零件表面的加工质量。

(2)该零件筒壁厚度不均匀,最薄壁厚仅0.3 mm,最厚处也不过0.9 mm。采用常规装夹方法,变形太大,难于保证其尺寸精度,需设计专用工装夹具。

3 加工工艺方案制定

针对以上问题,特制定以下加工工艺方案[2-6]:

(1)机床的选择。根据零件的材料及零件的形状和精度要求,选用CAK6150Di FANUC 0i mate TC数控车床。

(2)装夹方法改进。依据零件的结构特点、质量要求,在零件左边预留工艺法兰,法兰内孔加工内螺纹。加工工件内孔采用自定心三爪卡盘定位夹紧;加工工件外圆利用芯轴、压螺,采用一夹一顶装夹方式。

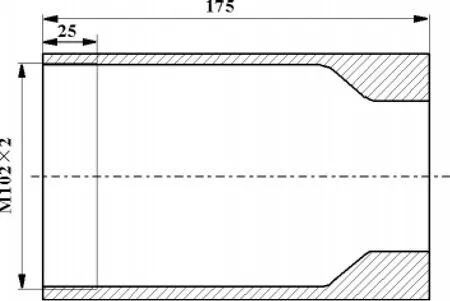

(3)零件加工工序安排:①三爪夹持工件,车左端面,车外圆长50 mm。②粗车内孔,留0.2 mm精加工余量;精车内孔至尺寸;车法兰内孔螺纹M102×2,长25 mm。半成品见图3所示。③套入芯轴,撑内孔,加入压螺以法兰内螺纹旋紧,三爪夹持左端面 (压螺处),芯轴右端顶顶尖。粗车外圆,留0.2 mm精加工余量;精车外圆至尺寸。④于法兰处切断工件,保证零件的长度尺寸。

图3 精加工内孔后的半成品

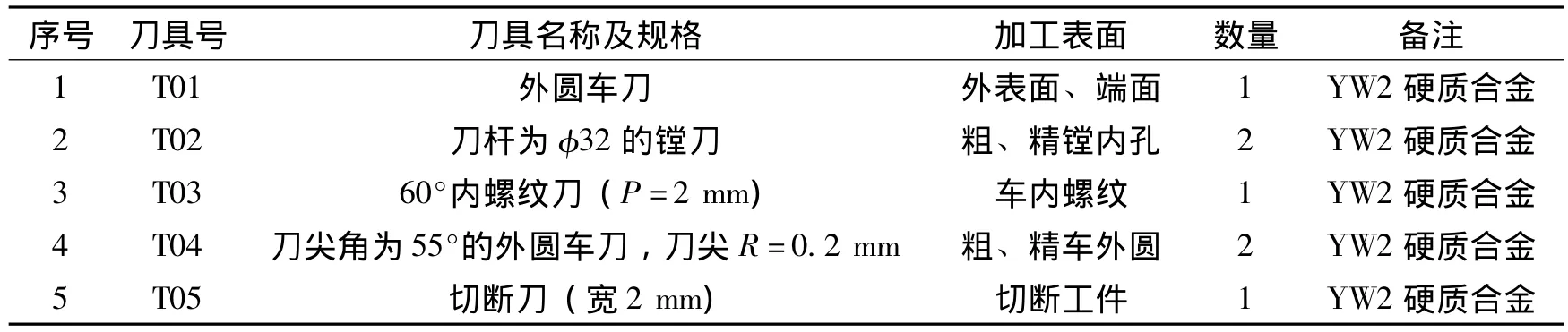

(4)刀具的选择。对于不锈钢材料薄壁零件而言,刀具的选择相当重要。刀具的优化选择,可以从刀具的材料和几何结构方面进行考虑。对于该零件采用材料为YW2硬质合金的刀片。这种材料的刀具在加工1Cr18Ni9Ti不锈钢时具有耐磨、抗粘结性好的优点。具体选择见表1所示。

表1 数控加工刀具卡

(5)切削用量的选择。加工薄壁零件,如果切削用量选择不合理,很容易产生表面应力,影响工件表面质量,而且还会影响切削力、产生大量切削热,增大工件的变形程度,所以切削用量的选择至关重要。对于该零件,镗内孔和车外圆时取线速度为120~150 m/min;粗加工进给速度取 0.2~0.3 mm/r,精加工进给速度取0.05 mm/r;粗加工背吃刀量取1~2 mm,精加工背吃刀量取0.2~0.5 mm。

4 工装夹具设计

为控制薄壁零件的加工变形,车工件外圆时特设计如下专用夹具,见图4。

图4 专用夹具

上芯轴夹具时,通过芯轴的锥面和压螺给零件施加一预拉力 (20~30 N),这样可达到增加刚性、减小变形的目的。压螺上预留工艺孔便于压螺的旋入。

5 结束语

采用以上数控车削加工工艺对薄壁套筒进行加工,经检测零件合格率达到100%,完全满足生产需求。而且该装夹方式结构简单,定位可靠,使用方便,既能保证产品的加工质量,又提高了生产的效率。

【1】王志刚,何宁,武凯,等.薄壁零件加工变形控制分析及控制方案[J].中国机械工程,2002,13(2):114-117.

【2】汪小平.薄壁套筒零件的加工工艺分析[J].四川文理学院学报:教育教学研究专辑,2008,18(S1):177-178.

【3】谢骐.数控车削加工工艺问题的探讨[J].机床与液压,2007,35(3):223-224.

【4】宋理敏,张子祥.数控车床对刀[J].机械工程与自动化,2008,23(4):64-65.

【5】杜国臣.3Cr13不锈钢数控车削加工工艺研究[J].机床与液压,2006(9):84-85.

【6】卢培文,谌斌龙,薛峰.芯轴的数控车削工艺设计[J].机床与液压,2012,40(4):43-46.