电液比例位置控制系统的研究

2013-03-31董建园曹旭妍魏培施玉艳

董建园,曹旭妍,魏培,施玉艳

(西安建筑科技大学,陕西西安710055)

随着计算机技术和工业技术的普及,电液比例技术得到迅速发展。与电液伺服控制技术的高成本、高维护、高能耗相比,电液比例技术是一种廉价、节能、维护方便、适应大功率控制及具有一定控制精度的控制技术,因而更适用于工程机械等工业场合[1]。由于电液比例位置控制系统的变流量死区特性,线性PID控制器难于协调快速性和稳定性之间的矛盾。且目前主要是基于MATLAB/Simulink对系统进行仿真,实验验证较少,在实际系统的应用中差异较大。

作者以LabVIEW为软件开发平台,将计算机强大的计算处理能力和仪器硬件的测量、控制能力结合在一起,设计出带死区补偿的模糊控制器,并在实验室的QCS014AT液压试验台进行实验验证,使系统在结构、精度、动态品质等方面都具有较好的效果。

1 系统组成及数学模型

1.1 系统组成

电液比例位置控制系统的原理图和实物图分别如图1和2所示。将原本由PLC控制的开环系统设计成带位置反馈的闭环控制系统。

图1 电液比例位置控制系统原理图

图2 电液比例位置控制系统试验台

系统采用宁波华液公司生产的型号为BFW-03-3C2-95-50的不带内置放大器的直动式三位四通比例方向阀,相配套的比例放大器为H-AP-204-0.8双路比例放大器。液压缸采用摩擦较低的单活塞杆油缸,缸内径D=40 mm,活塞杆直径d=20 mm,油缸最大行程为30 cm。

系统采用计算机控制,当输入给定位移后系统开始工作,此时,由KTC-200位移传感器检测出液压缸活塞杆的当前位置信号,并经USB-6008数据采集卡进行A/D转换后反馈到计算机中,与实际输入位移对应的电压信号进行比较,得出电压偏差控制量;通过数据采集卡进行D/A转换,将采集到的电压差送给比例放大器,经线性放大后转换成为电流,用以驱动比例方向阀并调节节流口开度,比例方向阀以一定的开口大小给被控液压缸提供相应大小的流量来控制液压缸运动;再由位移传感器采回数据,根据误差的大小来调节控制器参数,反复进行,最终使控制系统的被控量 (位移)达到期望值,实现位置控制系统精度的提高。

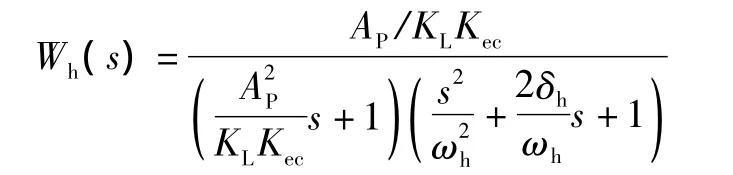

1.2 系统的数学模型

为了得到系统的传递函数,必须对闭环控制系统建立动态数学模型[2],这是闭环控制系统设计的关键。采用比例方向阀构成的闭环位置控制系统框图如图3所示。

图3 位置控制系统基本组成框图

图中各个环节的传递函数按下面的方法求出:

(1)比例放大器。由于其转折频率比系统的频宽高得多,所以可以近似称为比例环节,用Ka表示。

(2)比例方向阀。工程上将比例方向阀视为一个二阶环节。传递函数为:

(3)位移传感器。其频宽也比系统的频宽高得多,也可以近似成比例环节,用Km表示。

(4)阀控液压缸。电液比例位置控制系统的主要元件是比例阀和液压缸,系统的动态特性取决于阀和液压缸的特性并和负载有关。若忽略干扰量FL的输入,油缸负载是惯性负载和弹性负载的组合,黏性负载很小,可以忽略。因此得液压缸负载传递函数为:

从以上分析可得到闭环位置控制系统的传递函数方框图,即为采用比例方向阀的闭环位置控制系统的数学模型,如图4所示。

图4 比例方向阀的闭环位置控制系统的数学模型

由图4可以求得系统的开环传递函数为

该系统的特点如下:

(1)系统为0型系统。这类系统由1个比例环节、1个惯性环节和2个二阶环节组成。

(2)需PI或PID校正。0型系统一般在稳定性、稳态精度和快速性之间存在矛盾。因此,这种系统一般都要用PI或PID装置对系统进行校正或补偿,使其在动态性能上达到要求。

若考虑干扰量FL的输入,系统的传递函数方框图如图5所示。

图5 有扰动输入的闭环系统数学模型

闭环控制系统能够自动克服干扰,当干扰出现时,改变控制量,使得本来稳定的系统偏离平衡值,但闭环系统能够自动调节过来,使系统恢复平衡,保持正常的工作。

2 系统特性

流量死区特性为比例阀的固有特性,是因比例阀阀芯的正遮盖量和库仑摩擦形成的。通过空载条件下阀芯位移死区测量试验来确定死区的大小。阀芯位移死区由内摩擦阻尼、阀芯复位弹簧及电信号响应的滞后等造成,且A、B向的死区大小并不对称,这由电磁铁的个体差异造成。经过试验测定,比例方向阀死区占额定输入值的15%25%,此即为死区的初始补偿量。实际上,比例方向阀死区大小是随工况而变的。当阀口压降变化时,死区范围随之变化;油液温度也能影响死区的大小。因此,比例阀流量死区特性实际上具有变死区特性。对于阀控缸系统,比例流量阀死区是否得到准确补偿,直接关系到系统的定位精度和稳定性。

比例方向阀死区使得阀芯在通过中位时,执行机构将有一段时间不能响应指令信号,对于以零位为工作点或需要反复过零位的闭环系统,这种死区将严重影响系统控制品质,甚至使系统无法工作。由实验测得的比例阀死区曲线如图6所示,其中横坐标表示电压 (-1010 V),纵坐标表示液压缸的行进速度 (-350150 mm/s)。从系统安全性以及便于观察的角度来考虑,将系统的运行速度控制在-50~+50 mm/s之间,也就是将输入电压控制在-3~+7 V之间。

图6 比例阀死区曲线

3 模糊控制器的设计

3.1 变死区模糊补偿的设计思想

死区补偿的目的是通过给阀的驱动电路较大零位增益,使得阀芯快速通过其中位附近的重叠区,减弱死区的滞后效应,增加系统的响应速度,提高位置控制精度。因此,可采用模糊控制对非线性系统进行控制,以系统定位误差及误差变化率为判据,判断是否达到期望的位置精度以确定死区补偿值。同时考虑到比例阀死区特性以及液压缸的不对称性,需要对模糊输出进行补偿。通过试验测得,当正向电压小于3.8 V时,系统进入死区状态,因此采用以下的补偿方法对其进行补偿。通过补偿,可改善系统性能,提高快速性和准确性。

其中:e为偏差电压;

U为模糊控制量输出。

3.2 输入输出变量及隶属函数的确定

该系统采用二维模糊控制器[4],因此选择偏差e和偏差的变化率ec作为模糊控制器的输入,u为控制器的输出。

取e,ec和u的模糊子集为 {负大,负中,负小,零,正小,正中,正大},一般用英文字母缩写表示为{NB,NM,NS,ZO,PS,PM,PB}。根据实际将e,ec的论域设为{-5,-4,-3,-2,-1,0,1,2,3,4,5};由实验可以得知,液压缸的运动存在严重的不对称性,为了获得最佳的控制效果,将u的论域设为{-2,-1,0,1,2,3,4,5}。

在实际控制问题中,模糊集合的隶属函数采用三角形,其数学表达和运算简便,占有内存空间小,可达到控制要求。e,ec,u的隶属度函数分别如图7(a),(b),(c)所示。

图7 隶属度函数

3.3 模糊控制规则及决策方法的确定

通过多次试验的经验总结,结合理论分析,归纳出偏差e、偏差变化率ec和控制器的输出u之间的关系,得实验中所建立的模糊控制规则表原则是:当误差大或者较大时,选择控制量以尽快消除误差为主;当误差较小时,选择控制量要注意防止超调,以系统稳定为主。

根据控制要求以及选取的e,ec,u的语言变量词集,现将操作者在操作过程中遇到的各种可能出现的情况和相应的控制策略汇总为表1。该规则库由双输入、单输出规则构建,各参数调节规则的基本结构为If A and B then C,共49条模糊规则。

表1 模糊控制规则表

模糊推理采用工程上常用的Mamdani推理算法,即“max-min”合成规则进行模糊运算,解模糊策略选择最大隶属度法[5-6]。模糊决策的最大隶属度原则就是选择模糊集中隶属度最大的那个元素,作为观测结果。

4 基于LabVIEW的模糊控制程序设计

4.1 模糊控制程序的设计

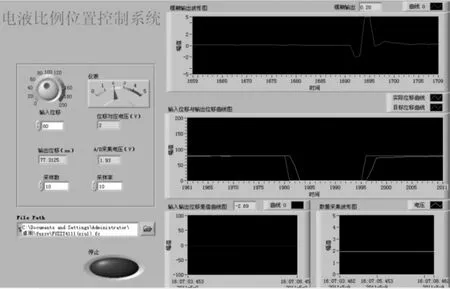

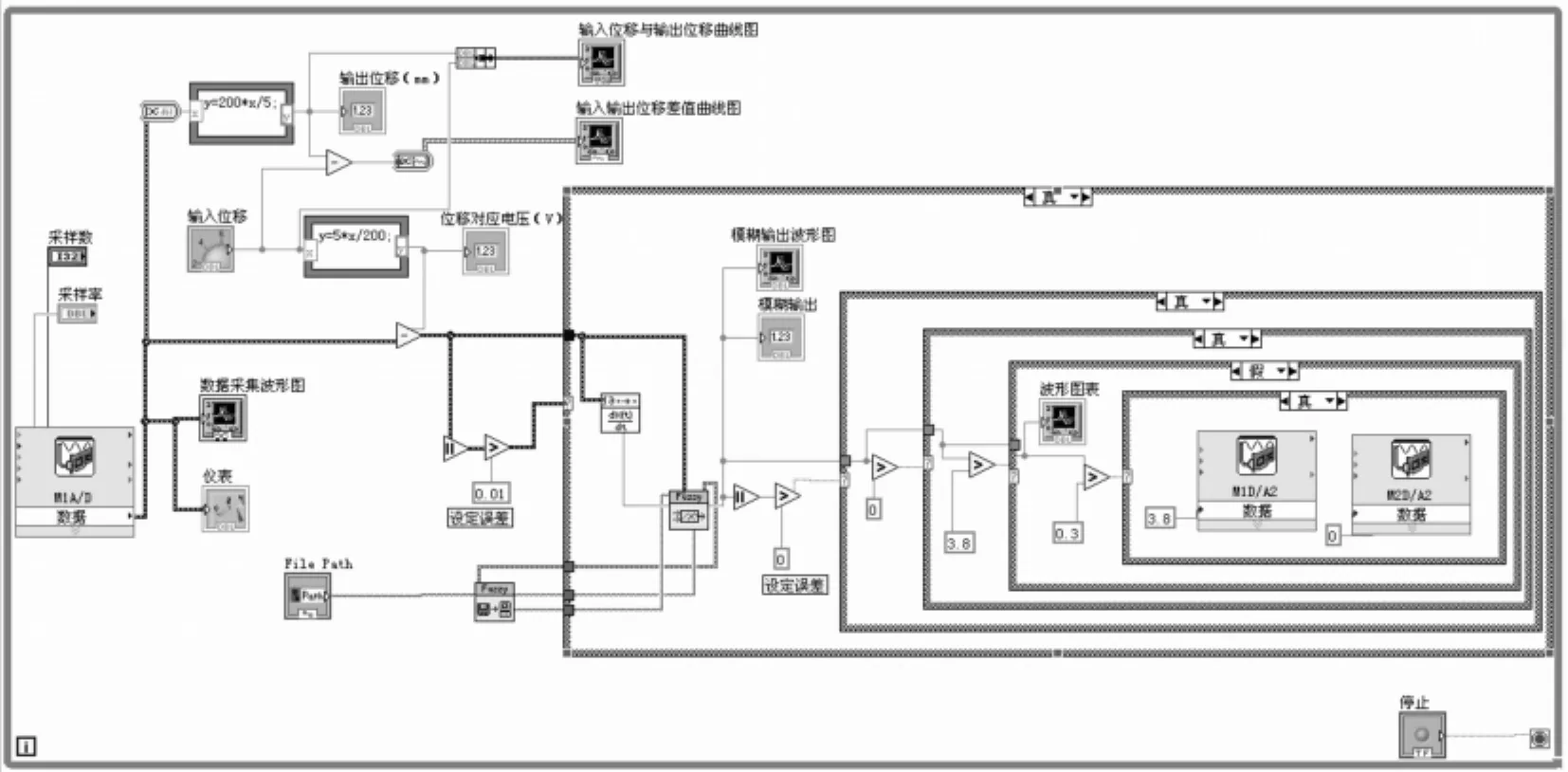

电液比例位置控制系统是基于LabVIEW8.5版本并结合模糊控制工具包进行设计的[7]。该设计的前面板及程序框图如图8和9所示,主要是完成一个位置闭环控制系统。当实际采集到的位移与目标位移不相等,即产生偏差,将偏差送给控制器,进行调节。当实际位移比目标位移小时,偏差为正,控制器的输出接通模拟输出的0通道,液压缸继续前进;当实际位移比目标位移大时,偏差为负,这时控制器的输出接模拟输出的第一通道,液压缸开始向后退,最终达到目标位移。

图8 实现模糊控制器设计的VI前面板程序

4.2 实验研究

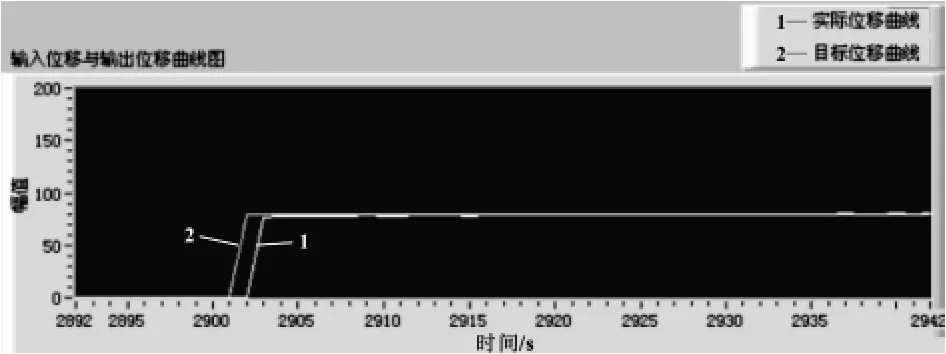

实验时,让液压缸在0200 mm位移处做往复运动,对液压缸进行实时位置控制。模糊控制器的参数以及控制规则是通过大量实验确定的,选择了一个实验结果相对较好的,保存成.fc文件,载入该文件后点击运行,开始实验。

(1)对系统输入80 mm的阶跃信号,其响应曲线如图10所示。由图可以得知,目标位移为80 mm,而实际位移为80.16 mm,相对误差为0.05%,系统达到稳态的时间约2 s。

图9 模糊控制程序框图

图10 80 mm阶跃响应曲线

(2)对系统输入幅值为0的阶跃信号,其响应曲线如图11所示。可知:目标位移为0,而实际位移分别为0.33 mm,相对误差0.11%,系统到达稳态的时间约为3 s。

图11 0阶跃响应曲线

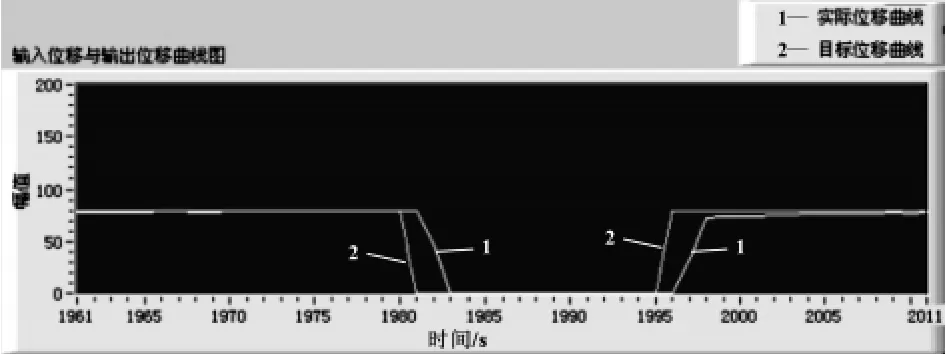

(3)重复前进和后退两个实验,其响应曲线如图12所示。当目标位移为80 mm时,实际位移为79.31 mm,相对误差为0.23%,系统到达稳态的时间约为2 s;当目标位移为0时,实际位移为0.37 mm,相对误差为0.12%,系统到达稳态的时间约为3 s。

图12 80 mm和0阶跃响应曲线

5 PID控制实验结果

采用位置式的PID控制算法,KP、KI、KD各系数通过试凑来确定[8]。取KP=30,KI=0.1,KD=0,分别对系统输入80,0,80和0 mm的阶跃信号,其响应曲线如图13(a),(b),(c)所示。

图13 PID响应曲线图

从实验曲线可得:PID控制系统误差在±1.5 mm内,平均控制精度为98.3%;而模糊控制系统误差在±1 mm左右,控制精度高达99.5%以上;对于快速性,PID控制系统到达稳态的时间是79 s,而模糊控制系统到达稳态只需要23 s的时间,因此系统的响应速度有很大程度的提高。

6 结论

试验结果表明:基于LabVIEW开发平台设计的电液比例位置控制系统,通过模糊控制算法对电液比例阀的死区进行了补偿,并改善了液压缸运动的不对称性。与PID控制算法进行比较,模糊控制算法在快速性、准确性以及稳定性方面都有相当程度的提高,并且在运行过程中也基本无明显震荡,能很好地完成位置控制任务,满足一般工业控制要求。

【1】许益民.电液比例控制系统分析与设计[M].北京:机械工业出版社,2005:220-226.

【2】BORA Eryilmaz.Improved Nonlinear Modeling and Control of Electro Hydraulic Systems[D].Boston:Northeastern U-niversity,2000:12-40.

【3】梁利华.液压传动与电液伺服系统[M].哈尔滨:哈尔滨工程大学出版社,2005:220-226.

【4】Fuzzy Logic for G Toolkit Reference Manual[M].NationalInstruments,1997.

【5】诸静.模糊控制原理与应用[M].北京:机械工业出版社,2001:105-123.

【6】朱银发,陈冰冰,安磊.电液比例位置控制系统的自整定模糊PID控制研究[J].机床与液压,2010,38(8):98-101.

【7】JOHNSON Gary W,JENNINGS Richard.LabVIEW图形编程[M].北京:北京大学出版社,2002.

【8】金志强,包启亮.一种基于LabVIEW的PID控制器设计的方法[J].微计算机信息,2005,21(6):1-2.