浅谈人工挖孔桩护壁施工工艺

2013-03-28刘竹根

刘竹根

(江西省送变电建设公司,江西南昌 330200)

0 引言

人工挖孔桩基础桩直径不得小于800 mm,且不宜大于2 500 mm,桩深不宜大于30 m。国内外实践经验及理论已经证明:当上部结构荷载很大,采用大直径桩是比较经济的。人工挖空桩有许多突出的特点:施工机具设备简单,操作方便,无噪音,无震动,对周围环境影响小;施工速度快,可按施工进度要求决定同时挖孔桩的数量;可直接观察地质变化情况,桩底沉渣易清除,施工质量可靠,工程造价低等,它不仅适用于山区丘陵土质等比较坚硬、地形地貌变化较大的地区,也可应用于软土地基。

1 施工工艺流程及操作要点

1.1 施工工艺流程

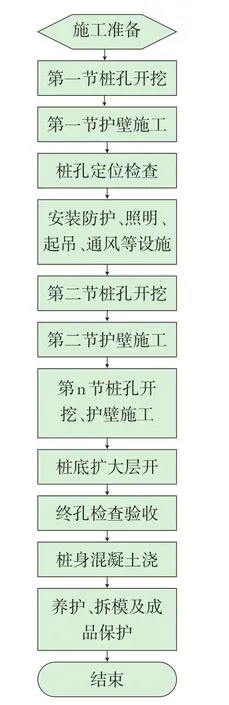

人工挖孔桩施工工艺流程见图1。

1.2 施工操作步骤

1.2.1 第一节桩孔开挖

开挖应从上至下逐层进行,先挖中间部门,然后扩及周边,注意开挖过程中时刻控制开挖的截面尺寸,单节开挖高度以1 000 mm为宜。

1.2.2 第一节护壁施工

1.2.2.1 护壁钢筋绑扎、模板支护

1)对于土质较差的地段或设计要求做护壁配筋的,一定要进行护壁配筋,配筋应根据施工图及单节开挖高度来确定。护壁纵向钢筋露出模板下端长度应满足设计要求。钢筋绑扎如图2所示。

2)第一节孔圈护壁应比下面的护壁厚100-150 mm,并应高出现场地面200-250 mm,上下护壁间的搭接长度不得少于50mm。

图1 人工挖孔桩施工工艺流程

3)护壁模板一般做成4片,模板间用卡具、扣件连接固定,在每节模板上下端各设一道圆弧形、用槽钢或者角钢做成的内钢圈作为内模支撑,防止内模因受力而变形。模板上口直径与桩径相等,下口直径为桩径+100 mm,护壁模板单节高度一般为1 000 mm。模板支护如图3所示。

1.2.2.2 混凝土浇筑

1)钢筋绑扎、支模完成后应立即浇筑混凝土。护壁混凝土一般采用细石混凝土,混凝土强度视设计要求而定。

图2 护壁钢筋绑扎

图3 护壁模板支护

2)浇筑混凝土时,用敲击模板及用捣固钎或振捣器捣实,不得在桩孔水淹没模板情况下灌注混凝土。根据地质情况,尽量使用速凝剂,尽快达到设计强度要求。

3)护壁混凝土的内模拆除,根据气温等情况而定,一般可在24 h以后进行,使混凝土有一定强度,可以挡土。

1.2.3 桩孔定位检查

当第一节护壁拆模后,必须把轴线位置标定在护壁上,并用水准仪把相对水平标高画记在第一圈护壁内,作为控制桩位置和垂直度及确定桩的深度和柱顶标高的依据。水平误差不得大于20 mm,垂直误差不得大于50 mm。

1.2.4 安装防护、照明、起吊、通风等设施

1)根据工程特点,安装电动提升器或人力提升装置,进行提土作业,用于提土作业的吊桶应位于桩孔中心位置,防止吊桶提升时碰伤护壁混凝土。

2)井底照明必须用带灯罩的防水安全灯具。

3)当孔深大于10 m时,应配备通风装置通风,防止有害气体的危害或孔内氧气不足时,造成施工人员窒息。

4)挖孔作业时上下人员轮换作业,应使用爬梯上下孔洞。桩孔外人员时刻对桩内作业进行监护,应配备无线对讲机等通信工具保持与孔内人员联系。

1.2.5 第二节桩孔开挖

开挖方法与第一节开挖相同,从上至下逐层进行,先挖中间部分的土方,然后扩及到周边,利用提升装置提土,孔内人员应戴好安全帽,系好安全带。吊桶离开孔口上方1.0 m时,将活动挡板遮盖洞孔,防止弃土回落伤人。

1.2.6 第二节护壁施工

1.2.6.1 钢筋绑扎、模板支护要求与第一节相同

1.2.6.2 浇筑第二节护壁混凝土

混凝土用串筒输送,人工浇筑,人工插捣密实,上下节护壁重叠处混凝土应捣固密实,拆模后发现有蜂窝、漏水现象时,应及时补强。

1.2.7 第n节桩孔开挖、护壁施工

第n节桩孔开挖、护壁施工,与第二节护壁施工方法相同。

1.2.8 桩底扩大头开挖

开挖桩底扩大头时,应先将扩底部分桩身的圆柱体挖好,桩底应支承在设计所规定的持力层上,再按扩大部分的尺寸形状自上而下削土扩充至满足设计图纸要求。

1.2.9 终孔检查验收

成孔以后必须对桩身直径、扩头尺寸、桩长、桩位中心位置、井壁垂直度、虚土厚度等进行全面检查。会同设计、监理单位办理隐蔽验收手续,并做好施工记录。

1.2.10 桩身混凝土浇筑

1.2.1 0.1钢筋笼的制作和安放

1)人工挖孔桩的钢筋笼制作、运输和安装过程中,应采取措施防止变形。

2)安放钢筋笼前,应在底部放置和桩身强度相同的垫块,尺寸根据钢筋保护层厚度确定。

3)钢筋笼主筋保护层厚度不宜小于70 mm。保护层厚度可采用铁垫件,绑扎或焊接在钢筋笼外侧的设计位置上。

4)钢筋笼过长需要分段接驳者,其接驳焊缝及接头数量应符合国标GB 50204-92的要求。

5)吊放钢筋笼入孔时,不得碰及孔壁,浇筑混凝土时,应采取措施,校正设计标高固定钢筋笼位置。

1.2.1 0.2混凝土浇筑

1)浇筑混凝土应从柱底到柱顶标高一次完成。如遇停电等特殊原因,必须留施工缝时,可在混凝土面周围加插适量的短钢筋。在灌注新的混凝土前,缝面必须清理干净,不得有积水和隔离物质。

2)浇筑混凝土时,必须使用溜槽或串筒离混凝土面2 m以内,不准在井口抛铲或倒车倾料,以免混凝土离析,影响混凝土强度。

3)在浇筑混凝土时,相邻10 m范围内的挖孔作业应停止,并不得在孔底留人。

4)浇筑混凝土时,应留置试块,每根桩不得少于1组,并送检测单位及时送检。

1.2.11 养护、拆模及成品保护

1)混凝土浇制完毕后,应在12 h内开始浇水养护,天气炎热、干燥无风时,应在3 h内进行浇水养护。冬季气温低,不应浇水养护。浇水次数应以保持混凝土具有足够的润湿状态为度。

2)混凝土浇水养护日期,对普通硅酸盐和矿渣硅酸盐水泥拌制的混凝土,不得少于5日。

3)浇制养护的混凝土,当其强度达到2.5 MPa以上时,方可拆模。

4)拆模时,要注意保护混凝土基础棱角,不可使模板拆模时粘掉混凝土或以任何方式损伤基础棱角。

2 质量控制要点

1)基础分坑过程中应妥善保管好中心桩、辅助桩。

2)桩孔开挖时,随时对桩孔进行校核,确保尺寸正确。已挖好的桩孔应及时吊装钢筋笼和浇筑混凝土。

3)护壁施工时,模板支护要牢固,混凝土振捣应密实,不应出现露石、孔洞等现象。

4)施工现场必须有良好的排水设施,严防雨水渗入桩孔内,浸泡桩孔。

5)钢筋笼应保持清洁,已成形的钢筋笼,不得扭曲、松动变形。

吊入桩孔时,不得碰及孔壁。浇筑混凝土,应将钢筋笼牢固固定。

6)基础施工钢筋、砂、石、水泥必须经过检验合格并取得合格证,方可进入施工现场使用。

7)冬季施工应编制专项施工方案,采取加热保温措施。

3 安全、环保施工措施

1)所有施工人员进场必须戴好安全帽、穿绝缘胶鞋。

2)认真研究设计提供的地质资料,分析地质情况,出现流砂、管涌等情况及时与设计、监理沟通,并制定相应的专项施工措施。

3)人工挖孔桩开挖施工时,孔上必须有专人监督防护,桩孔周围要设安全防护栏。

4)每孔必须设置安全绳及应急软爬梯,上端应牢固固定,确保安全使用。

5)孔深超过10 m时,必须设置通风设施,以便向孔内强制输送新鲜空气,排除有害气体。

6)已挖好的桩孔必须用木板或钢筋网片等盖好,防止土块、杂物、人员坠落。

7)严格控制施工临时占地,减少对地表植被的破坏。受施工影响的设施,施工完毕后尽快恢复。

8)加强对施工燃油、工程材料、设备、弃土的控制和处理,不得随意堆放,做到“工完、料尽、场地清”。

4 “流砂”等复杂地质造成的塌方处理

人工挖孔桩在开挖过程中,地表以下的土层会收到渗透力的作用。对砂性土而言,当地下水的水力坡度增大到某一程度时,砂土便会产生悬浮流动现象(流砂)。

处理方法:施工之前,应仔细分析施工现场地质勘察报告,制定切合实际的施工方法,加强预防措施防止护壁失稳。如查明地下水较大,应采用井点降水法施工。遇暴雨天气,应停止施工,加盖井口,将地下水位降至可能产生“流砂”的地层以下,或将水力坡度降至临界水力坡度以下;其次,过重物及井口积土应及时清运,孔口周围必须设置护栏围护,当护壁或孔壁出线失稳险情时应及时处理。

“流砂”现象不太严重时,可以采用稻草扎成一个个小草把,塞于井下“流砂”区,并浇捣钢筋混凝土沉井等作为护壁,待穿过“流砂”层后,再按一般方法施工。实践证实,在出现井下“流砂”初期,迅速投入人力及降水机具或在护壁混凝土中加入快凝早强添加剂,这一施工方法,也不失为最佳选择。

5 结论

本方法具有环保、施工器具需求少、人员投入较少,施工方式简便、质量控制直观、易控等特点。与开挖式基础相比具有开挖量小、占地面积少、弃土量少等特点。与灌注桩相比具有操作简便、成本低廉等优点,具有很好的经济效益和社会效益。

[1]JGJ 94-2008,建筑桩基技术规范[S].

[2]刘明远,吴伟逸.浅说大直径人工挖孔桩的设计与施工[C].桩基技术新进展学术讨论会论文集.宁波,1991.

[3]罗章,李文兵,黎振兹.人工挖孔桩护壁设计及其工程应用[J].土工基础,2001,15(1):49-52.

[4]谢尊渊,方先和.建筑施工[M].北京:中国建筑工业出版社,1986.