青豆油脱胶工艺研究

2013-03-28杨佳佳鹿保鑫

杨佳佳 鹿保鑫

(黑龙江八一农垦大学食品学院,大庆 163319)

目前,我国仍以植物油为主要食用油脂,其中大豆油占有很大的比例,但由于受气候、土壤等自然因素和人为因素的影响,大豆在收割时会含有不能完全成熟的籽粒,俗称青豆,若大豆中含有大量的青豆,一方面会导致大豆大幅减产,品质下降,另一方面对大豆油脂加工工艺及产品品质等方面有很大的影响。

水化脱胶是脱除毛油中所含的磷脂、蛋白质、糖基甘油二酯等胶溶性杂质,其中以脱除磷脂为主,磷脂可以分为水化磷脂和非水化磷脂,因此脱胶也常被称为脱磷。以成熟大豆为原料,加工所得的毛油中含有的磷脂多为水化磷脂;以青豆为原料,加工所得的毛油中含有的磷脂多为非水化磷脂[1-3]。青豆的存在会造成毛油中非水化磷脂增多,采用常规的水化脱胶法不能将胶质脱除彻底,而磷脂的存在将影响成品油的烟点和风味,还会在后续的碱炼脱酸工序中造成乳化现象,增加炼耗和烧碱量[4]。常规的水化脱胶只能除去水化磷脂,非水化磷脂却很难脱除[5],但酸的存在可利于中和磷脂胶粒表面的电荷,可促使磷脂胶粒之间紧密凝聚,加速沉降分离,使得在后续水化时脱胶彻底[6]。

本试验以青豆毛油为原料,采用常规水化脱胶法,以添加酸为辅助手段,通过单因素试验及二次回归正交旋转[7]组合试验,以脱胶率指标为响应值,探讨脱除青豆油中脱体的适宜方法,以期得到最佳脱胶工艺条件,为大豆油脂加工业提供基础性研究数据。

1 材料与方法

1.1 原料与试剂

青豆毛油:实验室自制。柠檬酸、醋酸、磷酸:沈阳市华东试剂厂;盐酸:北京化工厂;以上均为分析纯。

1.2 主要仪器

JJ-1电动搅拌器:江苏省金坛市荣华仪器制造有限公司;L420高速离心机:长沙湘仪离心机仪器有限公司;H-4数显恒温水浴锅:苏州威尔实验用品有限公司。

1.3 方法

1.3.1 青豆油水化脱胶的工艺流程

称取毛油→加热→加入酸→搅拌→加去离子水→脱水干燥→离心分离→脱胶油→称重

1.3.2 单因素试验设计

选取柠檬酸、磷酸、柠檬酸:磷酸为1∶1混合液、醋酸、盐酸等几种酸进行试验,确定水化脱胶最佳酸的种类。选择对脱胶率有影响的4个主要因素:水化时间X1,水化温度X2,酸添加量X3,加水量X4,以脱胶率为考核标准,进行单因素试验。

1.3.3 二次回归正交旋转组合设计试验[8]

在单因素试验的基础上,确定中心组合因素(水化温度、水化时间、酸添加量、加水量)与水平。以青豆毛油的脱胶率为响应值,通过二次回归正交旋转试验对脱胶条件进行优化。变量参数P=4;星号臂值R=2;±1水平的因素点试验全部实施为Mc=2P=16;±R水平的星号臂点为MR=2P=8;为了使得二次旋转组合设计具有正交性,各因素是零水平的中心为M0=12;总试验点N=MC+MR+M0=36。

1.3.4 数据处理

采用SASSystem 8.2软件对二次回归正交旋转组合试验结果进行处理。

1.3.5 280℃加热试验

加热试验就是将油样加热至280℃,观察有无析出物以及油脂色泽的变化情况。按GB 5531—2008,280℃加热试验进行测定。

2 结果与讨论

2.1 单因素试验结果

2.1.1 酸的种类对青豆油脱胶率的影响

固定水化温度70℃、水化时间40 min、酸的添加量0.3%、加水量7%,提取2次,探讨不同种类的酸对青豆油脱胶率的影响,结果如图1所示。

图1 不同种类的酸对青豆油脱胶率的影响

由图1可知,每种酸对青豆油的脱胶率各不相同。加入盐酸时,水化脱胶率最低,说明盐酸对脱胶率的影响较低。加入柠檬酸、磷酸、醋酸这3种酸时,水化脱胶率分别是7.26%、7.62%、7.13%,脱胶效果相差不大。而加入柠檬酸和磷酸的1∶1混合液时,水化脱胶率较高,说明二者混合液对脱胶率的影响最大。因此确定试验所用的酸为柠檬酸和磷酸的1∶1混合溶液。

2.1.2 水化温度的影响

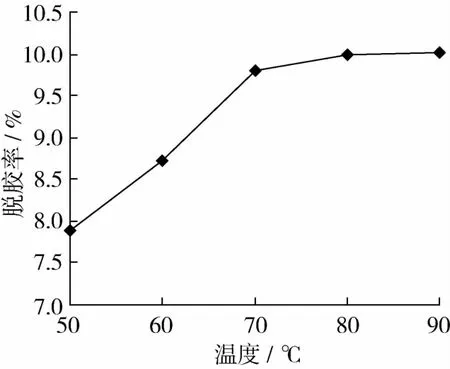

固定所添加的酸为柠檬酸和磷酸的1∶1混合溶液、水化时间40 min、酸的添加量0.3%、加水量7%,提取2次,探讨不同水化温度对青豆油脱胶率的影响,结果如图2所示。

图2 温度对青豆油脱胶率的影响

由图2可知,青豆油的脱胶率随着温度的升高而升高,这是因为在一定范围内温度高有利于磷脂分离,有利于提高脱胶率。当脱胶的温度范围在50~70℃时,脱胶率上升较明显,而随着温度继续升高,其脱胶率还在上升,但上升趋势较慢,这是由于大豆脂肪酶的活性温度为40~70℃,超过70℃,酶被钝化,对磷脂的作用减弱[9],使磷脂不易脱除。考虑到实际生产过程中的能耗和便于控制等问题,因此确定脱胶温度在70℃左右为宜。

2.1.3 水化时间的影响

固定所添加的酸为柠檬酸和磷酸的1∶1混合溶液、水化温度70℃、酸的添加量0.3%、加水量7%,提取2次,探讨不同水化时间对青豆油脱胶率的影响,结果如图3所示。

图3 时间对青豆油脱胶率的影响

由图3可知,青豆油脱胶率随着时间增加而增加,说明较长的水化时间能够更完全地除去胶质。当脱胶时间超过50 min,脱胶率虽然仍在上升,但脱胶率的上升较缓,几乎保持平稳。考虑到实际生产过程中的能耗等问题,确定脱胶时间在50 min左右为宜。

2.1.4 酸的添加量的影响

固定所添加的酸为柠檬酸和磷酸的1∶1混合溶液、水化时间50 min、水化温度70℃、加水量7%,提取2次,探讨酸的不同添加量对青豆油脱胶率的影响,结果如图4所示。

图4 酸的添加量对青豆油脱胶率的影响

从图4可以看出,酸的添加量为油重的0.1%时脱胶率最低,随着添加量的增加脱胶率上升较明显,这是由于所加入的酸将毛油中的非水化磷脂转化成了水化磷脂,使水化彻底。当酸的添加量达到油重的0.4%时,随着酸添加量的继续增加,脱胶率仍然上升,但是上升的趋势较小。这说明在其他条件不变的情况下,酸添加量增加有益于青豆油的脱胶。因此确定脱胶时酸的添加量在0.4%左右为宜。

2.1.5 加水量的影响

固定所添加的酸为柠檬酸和磷酸的1∶1混合溶液、水化时间50 min、水化温度70℃、酸的添加量是0.4%,提取2次,探讨不同加水量对青豆油脱胶率的影响,结果如图5所示。

图5 加水量对青豆油脱胶率的影响

由图5可以看出,在一定范围内随着加水量的增加青豆油的脱胶率不断升高,当加水量达到7%时,脱胶率最高,即脱胶效果最好,这是因为加水量不足,水化不完全,胶粒絮凝不好,使得胶粒与毛油不易分离。之后随着加水量的继续增加,脱胶率又不断下降,这是因为加水量过多,有可能形成局部的水/油或油/水乳化现象,难以分离。因此确定脱胶加水量在7%左右为宜。

2.2 二次回归正交旋转组合设计试验结果

2.2.1 二次回归正交组合试验结果

二次回归旋转组合试验设计及结果见表1。回归方程的方差分析、各项的方差分析和参数估计及显著性分析的主要结果归纳分别见表2~表5。

表1 试验设计及结果

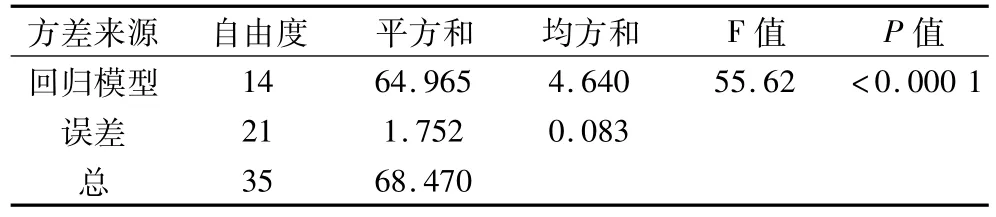

表2 回归方程的方差分析

表3 回归方程各项的方差分析

由表2和表3可以看出:二次回归模型的F值为55.62,P值 <0.001,大于在0.01水平上的 F(14,21)0.01=3.07值,而失拟项的F值为1.33,小于在0.05水平上的 F(10,11)0.05=2.86值,由方程的显著性检验可知,该方程达到极显著水平,失拟项P值=0.324>0.05,该方程无失拟因素存在,回归模型和试验值能较好的拟和。而且一次项、二次项和交互项的F值均大于0.01水平上的F值,说明各因素对青豆油脱胶率有极其显著的影响。

表4 二次回归模型的参数

由表4可知,各因素影响程度从大到小的依次排列为加水量,脱胶时间,酸的添加量,脱胶温度。建立青豆油脱胶率的回归方程:

Y=-55.044+0.629X1+0.414X2+47.108X3+7.423X4-0.004X12+0.002X1X2-0.005X22-0.384X1X3+0.074X2X3-54.250X32-0.025X1X4+0.014X2X4+2.350X3X4-0.576X42

式中:Y值为脱胶率;X1为脱胶时间;X2为脱胶温度;X3为酸的添加量;X4为加水量。方程的显著性分析得F1=55.62,相应的概率值P小于0.000 1,失拟性检验分析得 F2=1.33,相应的P值等于0.324。由方程的显著性检验可知,该方程的模型达到极其显著;失拟性分析表明,该回归方程无失拟因素存在,回归模型与实测值能较好地拟合。根据SAS System 8.2软件对该试验结果进行的处理可知,最佳脱胶条件是:脱胶时间55min.、脱胶温度64℃、酸的添加量0.4%、加水量6.9%。该条件下得到的青豆油脱胶率为11.08%。

最佳脱胶条件优化结果验证试验:利用得到的最佳脱胶条件对青豆油进行脱胶,其脱胶率为10.89%,与SAS 8.2软件统计分析给出的最大脱胶率10.56%的误差范围小于0.5%,因此,验证试验结果正确。

2.2.2 因素响应面及等高线

由表5可知,各个交互项中,X1X3、X1X4、X3X4极显著(P<0.01),X1X2显著(P<0.05)。而X2X3、X2X4的交互作用不显著。为了进一步描述因素变化与脱胶率之间的内在规律,采用降维的分析方法,固定其中两个因素为0水平(即编码水平为Xi=Xj=0),则可得到另外两个因素与脱胶率的关系。

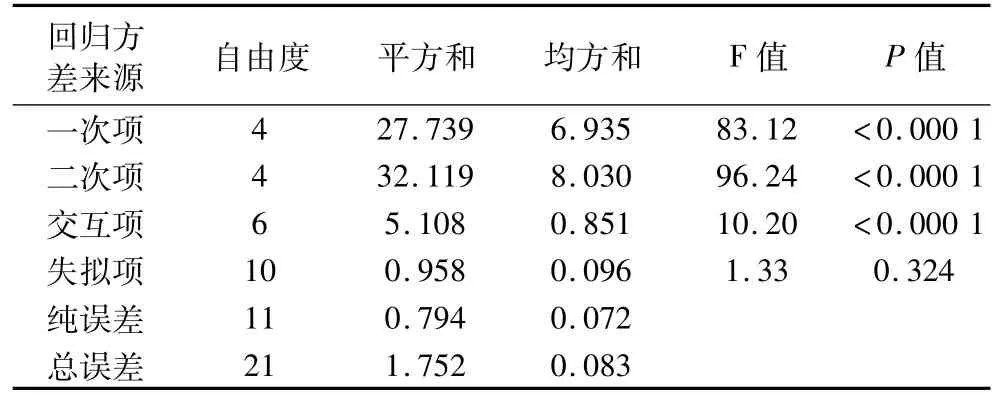

2.2.2.1 水化时间与酸的添加量之间的交互作用

由图6可知,响应面曲线和等高线的疏密程度具有一致性,酸的添加量在0.20%~0.45%之间且水化时间在30.00~55.00min之间变化时,两者存在显著的增效作用,青豆油脱胶率随酸添加量和水化时间增加而升高;而酸添加量在0.45%左右,水化时间在55 min左右时青豆油脱胶率为最大;当酸添加量在0.45%~0.60%之间且水化时间在55.00~70.00 min之间变化时,青豆油脱胶率随两个因素的增加而下降,说明此时2个因素之间交互作用显著。

图6 水化时间(X1)与酸的添加量(X3)的响应面图

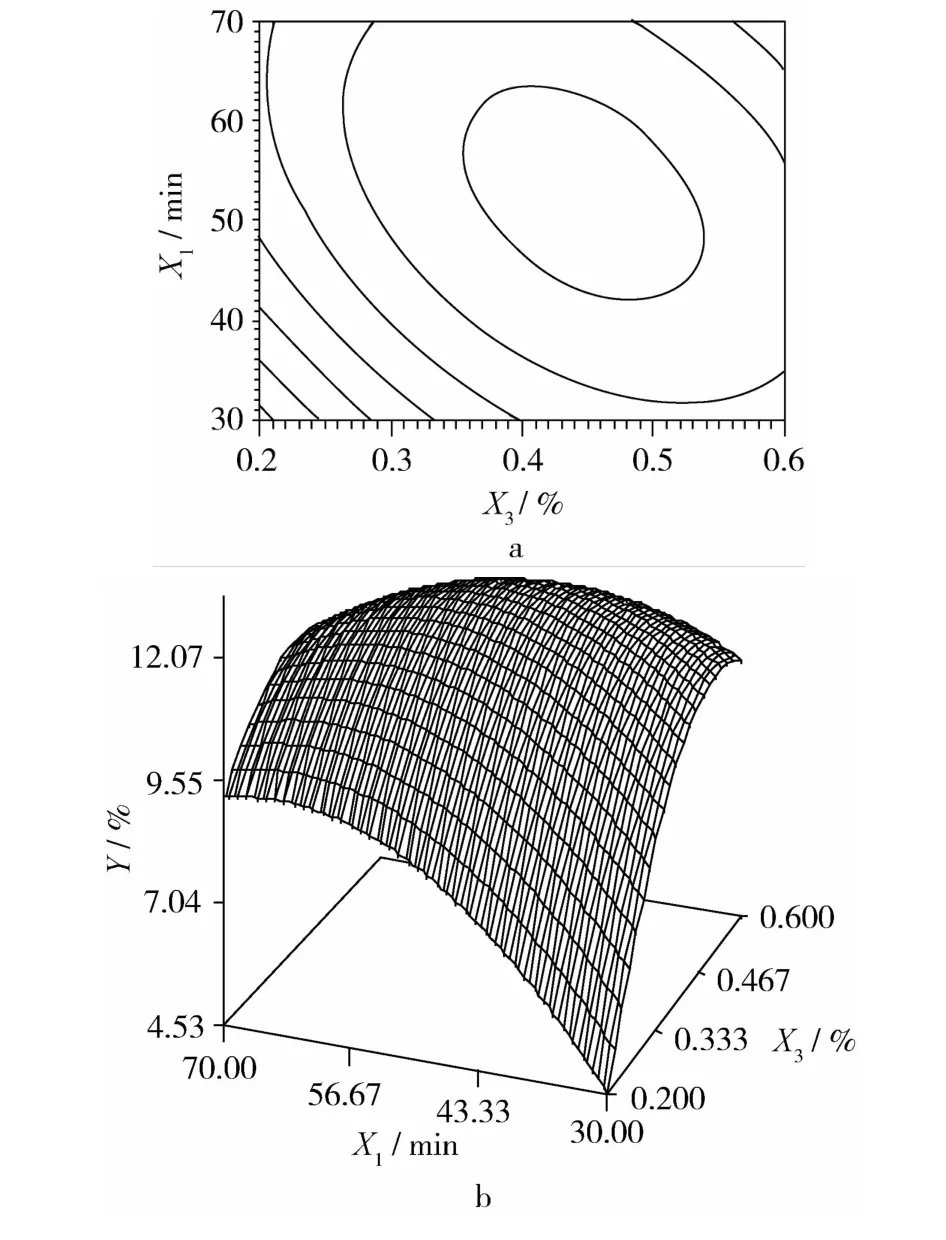

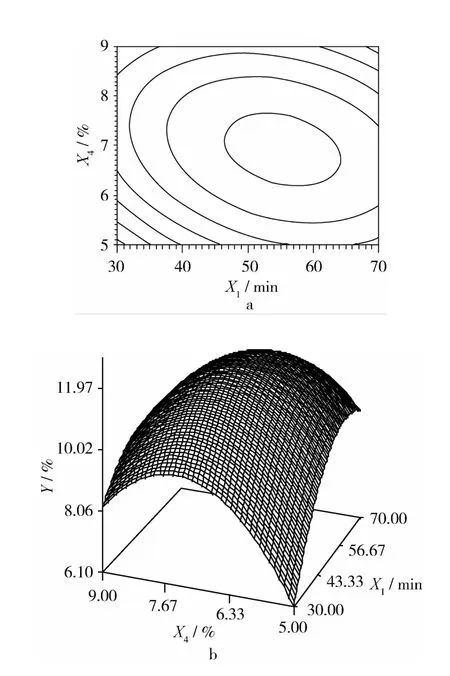

2.2.2.2 水化时间与加水量之间的交互作用

从图7可看出,响应面曲线和等高线的疏密程度具有一致性,加水量在5.00%~7.00%之间且水化时间在30.00~55.00 min之间变化时,两者存在显著的增效作用,青豆油脱胶率随着加水量和水化时间的增加而升高;而加水量在7%左右,水化时间在55 min左右时青豆油脱胶率达到最大;加水量在7.00%~9.00%之间且水化时间在55.00~70.00 min之间变化时,青豆油的脱胶率呈下趋势,说明此时2个因素之间交互作用显著。

图7 水化时间(X1)与加水量(X4)的响应面图

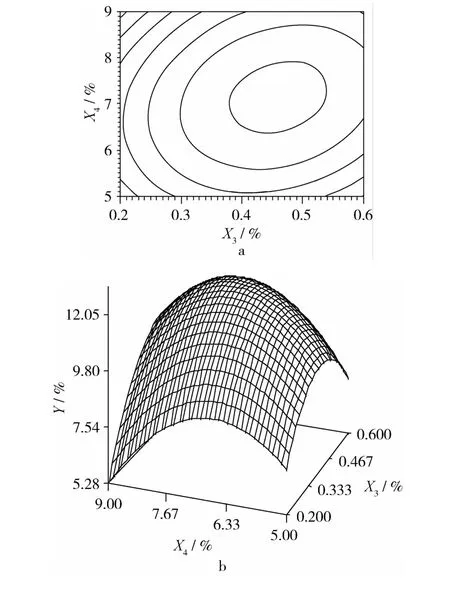

2.2.2.3 酸的添加量与加水量之间的交互作用

由图8可知,响应面曲线和等高线的疏密程度具有一致性,酸的添加量在0.20%~0.45%之间且加水量在5.00%~7.00%之间变化时,两者之间存在显著的增效作用,青豆油脱胶率随着加水量和酸的增加而升高;而酸的添加量在0.45%左右,加水量在7%左右时青豆油脱胶率达到最大;酸的添加量在0.45%~0.60%之间和加水量在7.00%~9.00%之间变化时,青豆油的脱胶率呈下趋势,说明此时2个因素之间交互作用显著。

图8 酸的添加量(X3)与加水量(X4)的响应面图

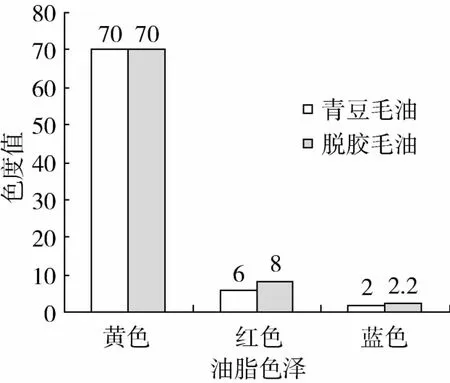

2.2.3 280℃加热试验结果

毛油经加热后并未发生较大变化,无析出物。由图9可知,脱胶后青豆油经过280℃加热试验,罗维朋色度值黄色值未发生变化,仍然是70,红色值升为8,蓝色值升为2.2,但这些变化仍在国家标准范围之内(色泽差值:黄色不变,红色值增加≤4.0,蓝色值增加≤0.5)。

图9 脱胶油经280℃加热后的色度值变化

3 结论

通过单因素试验的研究得到青豆油脱胶最佳酸的种类为柠檬酸:磷酸为1∶1的混合溶液。再应用二次回归正交旋转组合设计,通过分析得到青豆油最佳脱胶工艺为:脱胶时间55 min.、脱胶温度64℃、酸的添加量0.4%、加水量6.9%。在该条件下得到的青豆油最大脱胶率为11.08%,并且280℃加热试验结果符合国家标准。在试验范围内各因素对青豆油脱胶率作用的大小依次为加水量>脱胶时间>酸的添加量>脱胶温度。

[1]涂向辉.成熟度对大豆油脱胶工艺的影响[J].粮油加工与食品机械,2005,1(48):48-50

[2]马云肖,周龙长.粗油中非水化磷脂的产生及脱除方法[J].粮油加工,2009,7(41):41-42

[3]刘昌盛,杨湄,黄凤洪.食用植物油脱胶技术研究进展[J].农产品加工,2010,7(7):47-49

[4]倪培德.油脂加工技术[M].北京:化学工业出版社,2002:12

[5]杨继国,杨博,林炜铁.植物油物理精炼中的脱胶工艺[J].中国油脂,2004,29(2):7-10

[6]高荫榆,郭磊,丁红秀,等.植物油脱胶研究进展[J].食品科学,2006,4(27):268-270

[7]徐静,张井,李燕,等.二次回归正交旋转组合设计在鳀鱼蒸煮液酶解工艺中的应用研究[J].食品科学,2009,30(22):221-225

[8]马文杰,郭玉蓉,魏决.应用二次回归旋转正交组合设计提取水溶性苹果多糖的工艺研究[J].食品科学,2009,30(20):105-108

[9]左青,江金德,陈世荣.论非水化磷脂的变化对水化脱胶油的影响[J].中国油脂,2002,27(5):36-38.