PES/PA6的共混纺丝及其性能研究

2013-03-25刘政杰张天骄包建文

刘政杰,张天骄*,包建文

(1.北京服装学院服装材料研究开发与评价北京市重点实验室,北京100029;2.北京航空材料研究院先进复合材料国防科技重点实验室,北京100095)

聚醚砜(PES)是一种耐热性极佳的热塑性无定形聚合物[1],其结构中硫原子处于最高氧化态,砜基团处于较高的对位共振态,分子中醚键允许相邻链段旋转运动,决定了PES纤维具有许多优良性能。随着航空航天用复合材料的快速发展,对PES纤维的需求量越来越大,要求也越来越高,所以进一步研究性能优异的PES纤维具有重要的意义[2]。目前,PES纤维的制备主要有以下3种方式:静电纺丝、湿法纺丝和熔融纺丝。静电纺丝法[3]产量不高,满足不了大批量的需求;湿纺丝法[4-5]工艺比较复杂,加工成本高,对溶剂的选择和后处理比较繁琐,溶剂回收困难;熔融纺丝法[6-8]纺丝温度高,组件清理麻烦,对设备等各方面要求高,且纤维线密度一般大于6 dtex,限制了其应用开发。因此,需寻找一种适合的方法来制备PES纤维。作者将PES和聚酰胺6(PA6)按不同的质量比进行共混纺丝,以改善PES纤维的可纺性,从而制备出满足市场需求的PES纤维。

1 实验

1.1 原料

PES树脂:德国BASF公司产;PA6切片:岳阳巴陵石化化纤有限公司产。

1.2 设备与仪器

纺丝机组和小型卷绕机:纺丝温度0~400℃,卷绕速度0~1 000 m/min,自制;DZF-6050型真空干燥箱:上海一恒科学仪器有限公司制。

DSC6200热分析仪、TG/DTA6300热重分析仪:Selko Instruments Ino公司制;XNR-450熔体流动速率仪:长春市月明小型试验机有限责任公司制。

1.3 熔融纺丝及卷绕

将不同质量比PES/PA6共混物混匀后,在自制纺丝组件中经过喷丝孔(36孔、孔径0.7 mm)挤出成丝,并在不同卷绕速度下进行卷绕。

1.4 测试

热性能:采用差示扫描量热(DSC)仪及热失重(TG)分析仪测试。DSC:升温速率20℃/min,氮气气氛,流量20 mL/min;TG:升温速率10℃/min,氮气气氛,流量200 mL/min。

熔体流动指数(MFI):将不同质量比的PES/PA6共混物掺混均匀,在2.16 kg的载荷下,分别在300,310,320℃下通过直径2 mm的口模进行熔融共混挤出,测定MFI。

力学性能:采用HD021N型电子单纱强力仪进行测试。强力为0~200 cN;拉伸速度为500 mm/min。

2 结果与讨论

2.1 原料热性能分析

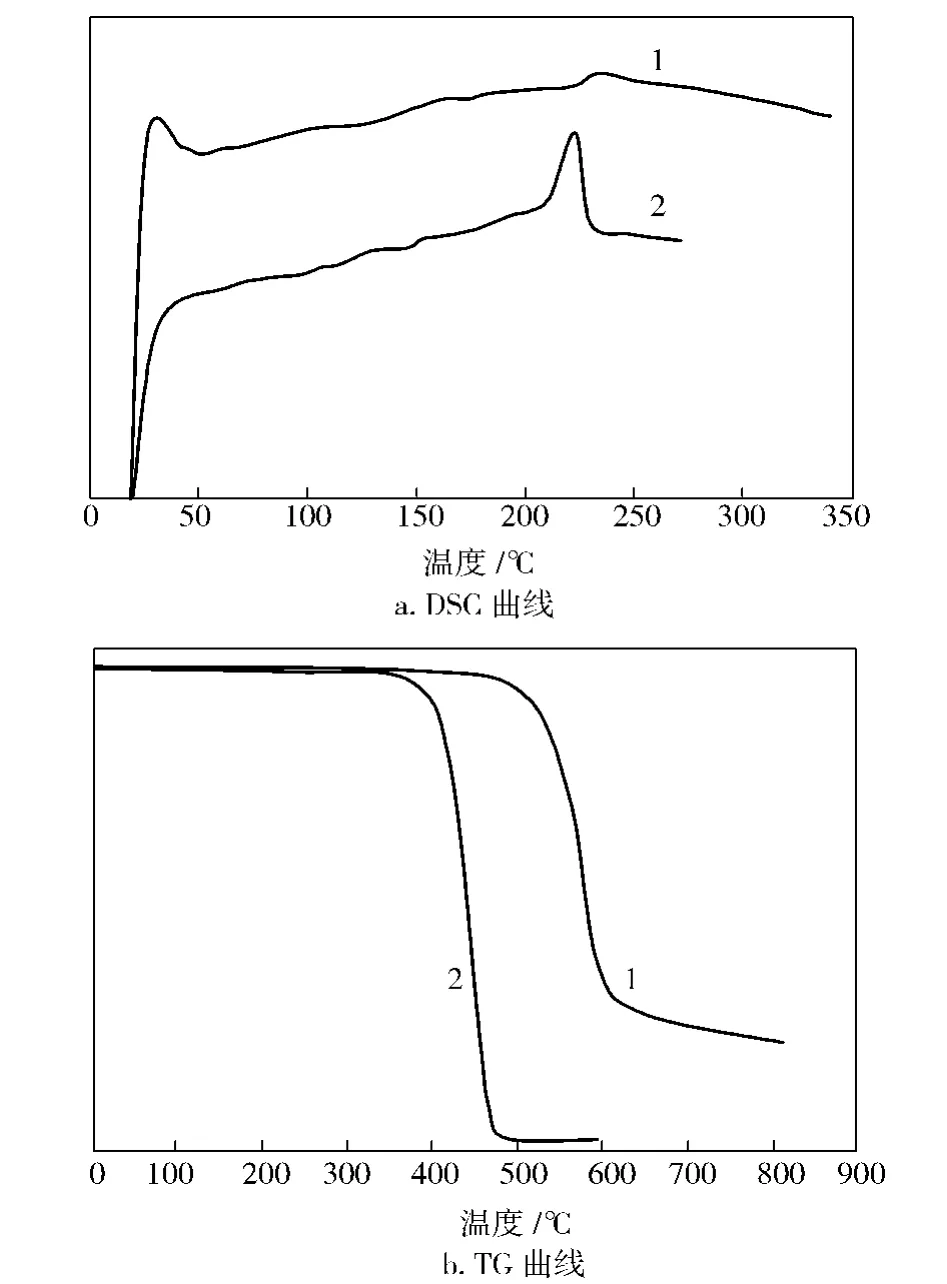

从图1可以看出,PES是一种无定型材料,不结晶,无熔点,玻璃化转变温度(Tg)为228.1℃,起始热分解温度为537.5℃。PA6的 Tg为47.9℃,熔融温度为221.4℃,起始分解温度为424.7℃,相比于PES,其热稳定性略差。

图1 PES和PA的DSC曲线和TG曲线Fig.1 DSC and TG curves of PES and PA

2.2 PES/PA6共混物的MFI

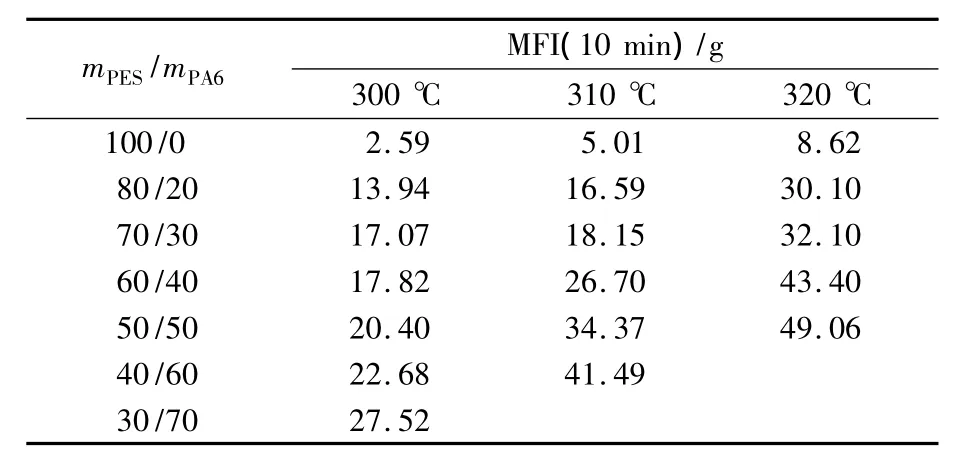

由表1可以看出:与纯 PES相比,PES/PA6共混物熔体黏度减小,熔体流动性明显改善,MFI显著提高;相同温度下,PA6含量增加,PES/PA6共混物的MFI增大,熔体黏度减小,流动性显著改善;mPES/mPA6相同时,PES/PA6共混物的MFI随着温度的增加而显著增大,熔体流动性增大。

表1 PES/PA6共混物在不同mPES/mPA6和温度下的MFITab.1 MFI of PES/PA6 blends at different mPES/mPA6and temperatures

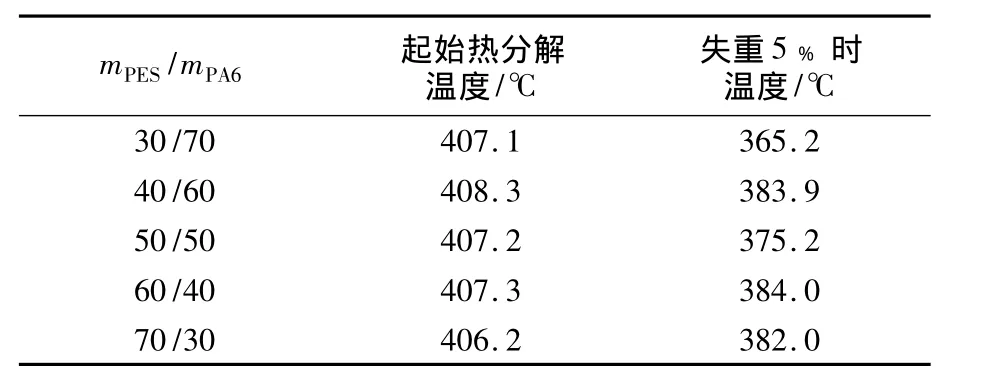

2.3 PES/PA6共混纤维的热稳定性

由表2可看出,不同组成比PES/PA6共混纤维的起始热分解温度差别不大,都在400℃以上,但与纯PES树脂相比,起始热分解温度降低了很多。故在后续的加工和使用中应对此有所考虑。

表2 不同mPES/mPA6PES/PA6共混纤维的TG测试结果Tab.2 TG results of PES/PA6 blend fibers at different mPES/mPA6

2.4 PES/PA6共混物的纺丝工艺

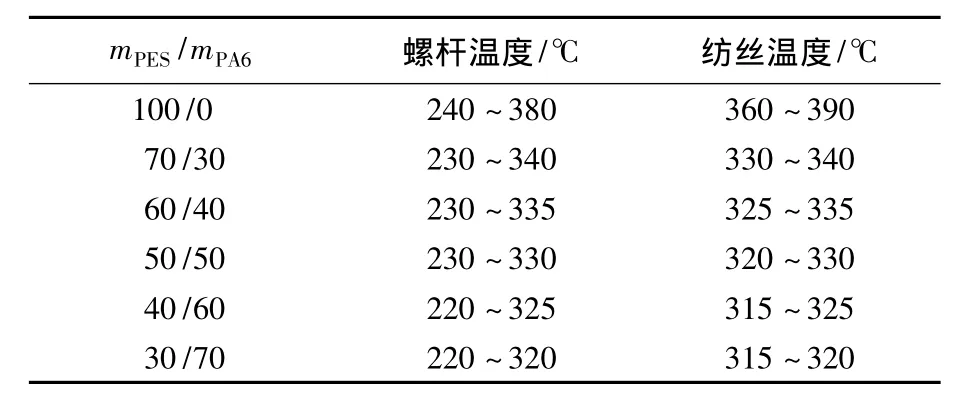

2.4.1 纺丝温度

PES树脂为假塑性流体,其熔体黏度对温度和剪切速率较敏感,单独熔融纺丝时,可通过温度和螺杆的剪切作用来调节熔体黏度[9-10]。

由表3可见,与纯PES熔融纺丝相比,PES/PA6共混物共混纺丝的纺丝温度要低很多,说明PA6的加入显著地提高了PES的熔体流动性,降低了熔体黏度,改善了PES纤维的可纺性。在不同的组成比条件下,PES/PA6共混物在合适纺丝温度范围内都可以顺利纺丝,有比较好的可纺性,并且可以在合适的纺丝速度下进行卷绕。

表3 PES/PA6共混物在不同mPES/mPA6下的纺丝温度Tab.3 Spinning temperature of PES/PA6 blends at different mPES/mPA6

2.4.2 卷绕速度

纺丝速度的提高使初生纤维中分子链的取向性提高,降低了纤维的可拉伸性,同时线密度减小。但是,如果纺丝速度过高,熔体的不稳定流动加剧,导致挤出的细丝表面呈粗糙、扭曲和畸变,极易断裂,使纺丝无法正常进行。

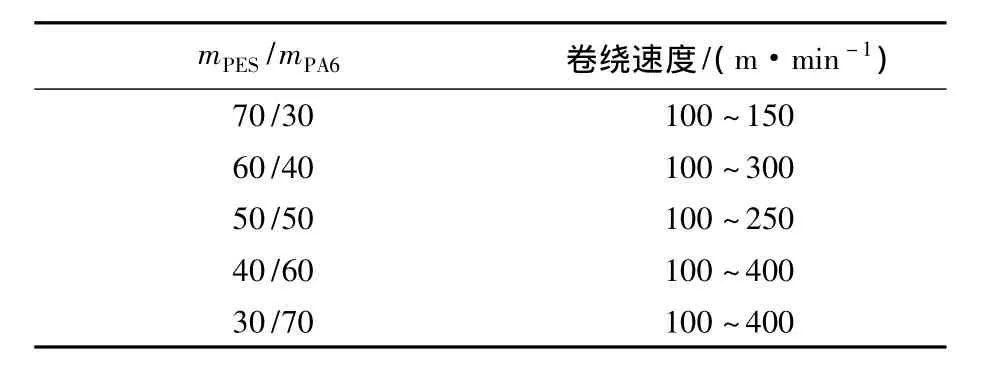

由表4可见,随着PA6含量提高,卷绕速度范围呈增大趋势,说明其可纺性随PA6含量的提高而变好,但在PES含量高的情况下,卷绕速度还是相对比较低。由于共混纺丝的目的是改善PES的可纺性,因此还需要进一步研究以PES为主成分的PES/PA6共混物的合适纺丝速度。

表4 PES/PA6共混物在不同mPES/mPA6下的卷绕速度Tab.4 Winding speed of PES/PA6 blends at different mPES/mPA6

2.5 PES/PA6共混纤维的力学性能

由表5可以看出,对于不同质量比的PES/PA6共混纤维,PES含量越高,拉伸丝力学性能越差。总体上,PES/PA6共混纤维的断裂强度不高,最大值为2.25 cN/dtex,这可能是由于PES本身是没有结晶能力的聚合物,拉伸后发生取向的同时,并不像聚酯等常见纤维一样发生相态的变化,而且受到拉伸设备的限制,目前所能达到的拉伸效果还不理想。

表5 不同mPES/mPA6PES/PA6共混纤维的力学性能Tab.5 Mechanical properties of PES/PA6 blend fibers at different mPES/mPA6

3 结论

a.与纯PES相比,PES/PA6共混物的熔体流动性显著提高,熔体黏度大大降低。

b.PES/PA6共混物具有较好的可纺性,相比纯PES,纺丝温度大大降低;PES/PA6质量比为70/30~30/70,共混物的纺丝温度为320~340℃,卷绕速度为100~400 m/min。

c.PES/PA6共混纤维的起始热分解温度与纯PES相比有所下降。随着共混纤维中PES含量的增加,力学性能越差。

[1] 吴忠文.特种工程塑料聚醚砜、聚醚醚酮树脂国内外研究、开发和生产现状[J].化工新型材料,2002,3(6):15 -18.

[2] 罗益锋.高科技纤维的重要应用领域[J].高科技纤维与应用,2002(5):l-3.

[3] 朱丹丹,李从举,李小宁,等.聚醚砜电纺纳米纤维结构与形态的研究[J].云南大学学报:自然科学版,2005,27(3A):231-233.

[4] 朱思君,段友容,梅勇,等.聚醚砜中空纤维膜的制备[J].合成纤维工业,2005,28(3):22 -24.

[5] 于湉,王海涛,杜启云,等.聚醚砜中空纤维膜工艺研究的进展[J].天津工业大学学报,2008,27(3):100-104.

[6] 张淑梅,张天骄.聚醚砜纤维及织物性能研究[J].合成纤维工业,2007,30(1):34 -36.

[7] 张天骄,邹黎光,张丽娜,等.熔融法纺制聚醚砜纤维的探索研究[J].合成技术及应用,2005,20(4):5 -9.

[8] 张丽娜,张天骄.熔融法纺制聚醚砜纤维的研究[D].北京:北京服装学院,2006.

[9] Retolaza A,Eguiazabal J I,Nazabal J.Compatibility in immiscible polysulfone/poly(ethyleneterephthalate)blends[J].J Appl Polym Sci,2004,93(5):2193 -2200.

[10]Ismail A F,Lau W J.Theoretical studies on structural and electrical properties of PES/SPEEK blend nanofiltration membrane[J].AIChE J,2009,55(8):2081 - 2093.