基于四轴加工中心的斜齿轮多轴数控加工工艺

2013-03-09杜家熙沈宏

杜家熙,沈宏

(河南科技学院,河南新乡 453003)

基于四轴加工中心的斜齿轮多轴数控加工工艺

杜家熙,沈宏

(河南科技学院,河南新乡 453003)

针对大模数齿轮齿形的加工特点,着重分析了斜齿轮多轴数控加工的工艺方法和工艺特点,研究了斜齿轮齿形多轴加工中刀具轨迹的生成、加工编程、刀具轨迹仿真验证、刀具干涉和机床与齿轮齿形的碰撞检查等,寻求出斜齿轮多轴数控加工的最优方法和工艺方案。该方案既能够充分发挥多轴设备的加工能力,又为大模数斜齿轮加工提出了新的方法与思路。

大模数齿轮;斜齿轮;多轴数控加工;四轴加工中心

传统的齿轮加工主要采用滚齿、插齿和磨齿等。采用传统方法加工大模数齿轮,特别是斜齿轮、人字齿轮、曲线齿轮等,加工效率低下、产品质量与加工成本之间矛盾突出、工艺方案适应性差。对于模数大、齿数少的齿轮,采用小规格的滚齿机滚不动,而采用大规格的滚齿机又够不着,难以实现经济高效的加工。随着多轴数控技术在加工中心上的广泛应用,这些问题就会迎刃而解,其加工效率比传统的加工方法可提高2~3倍,精度可达5级以上,可以进行多品种、全工序的齿轮加工。

1 斜齿轮的齿面形成及加工工艺

1.1 斜齿轮的齿面形成

斜齿轮是齿形与齿轮轴成一定角度的齿轮,斜齿轮的齿面形成原理如图1所示。发生面S沿基圆柱作纯滚动时,其上面的一条与基圆柱母线成夹角βb的斜线KK展成斜齿轮的齿面,为渐开螺旋面。渐开螺旋面与齿轮端面 (垂直于齿轮轴线的截面)的交线仍是渐开线;但它与基圆柱面以及和基圆柱同轴的任一圆柱面的交线均为螺旋线。基圆柱螺旋线AA的切线与齿轮轴线所夹的锐角βb为基圆螺旋角。βb愈大,轮齿的齿向愈偏斜;但若βb=0时,斜齿轮就变成直齿轮。

图1 斜齿轮的齿面形成

1.2 斜齿轮的加工工艺

斜齿轮的基本加工工艺如图2所示,其中工序6铣齿形工序有以下3种方案:方案一,在螺旋铣床上加工,属于传统加工;方案二,在电火花线切割机床上加工,效率特别低,机床一天24 h运转,需要4天多的时间;方案三,在多轴立式加工中心上加工,程序控制,自动走刀加工,效率高,可以满足加工精度的要求[1]。

图2 斜齿轮的基本加工工艺

2 斜齿轮多轴加工工艺

根据斜齿轮的几何结构特征和使用要求,在多轴加工中心上的加工工艺流程为:(1)三轴铣削粗加工齿形;(2)四轴或五轴半精加工齿形;(3)四轴或五轴精加工齿形;(4)清根加工[2]。

在加工斜齿轮时,应根据加工对象和要求选择适合的机床。如适合的机床规格、轴数、较高的刚性、良好的热稳定性、高可靠性等。斜齿轮的加工精度和效率还与刀具的材料、参数、涂层工艺、精度等级及刚性,夹具的定位方式、精度和刚性,齿坯的材料、硬度、精度和刚性,切削用量的选用,切削液的选用有关。

2.1 加工机床的选择

斜齿轮多轴加工过程中,需要有一个旋转运动,因此至少需要四轴加工中心才能完成。加工时,齿坯装夹在机床转台上,实现第四轴旋转运动,其余三轴用来实现刀具的铣齿运动。

从原理上来讲,五轴加工中心完全可以实现斜齿轮的多轴加工,但是存在以下不足:(1)成本高,特别是带转台的五轴加工中心价格更高;(2)操作困难,出错率较高;(3)安装调整困难。若利用双转台的五轴加工中心加工直径较大的斜齿轮齿形时,齿坯会与下转台发生干涉[3]。

四轴加工中心能够克服五轴加工中心的以上不足,具备加工斜齿轮的必要条件。

2.2 刀具的选择

斜齿轮齿形多轴加工可采用指状铣刀或圆柱铣刀加工。对于圆柱铣刀,刀具直径易受轮齿间距的限制,刀具直径若太小,会使刀具的强度不够,加工效率较低,因此选择适当大小的指状铣刀比较合适。但采用指状铣刀加工时,由于刀具尺寸相对轮齿较小,容易损坏,加工效率较低[3]。故在可能的情况下,应尽量选择直径较大的盘状铣刀。

盘状铣刀的强度比指状铣刀要高得多,并且可以大幅度提高加工效率。但是盘状铣刀在加工时,刀具的直径大小难以确定。如果刀具直径太大,加工时容易发生加工不完整;若直径太小,则刀柄容易与轮齿发生干涉,当刀具切入时,刀柄容易与齿顶发生碰撞。

由此可知,当加工小模数、小直径斜齿轮时可以

考虑采用指状铣刀;而当加工大模数、大直径斜齿轮时可以考虑选择盘状铣刀。

2.3 夹具的选择

在利用四轴加工中心加工圆柱斜齿轮时,需使用专用夹具。装夹时,夹具需固定在四轴加工中心平台上,第四轴装配在夹具上,齿轮毛坯装夹在第四轴上。加工时,毎加工一个齿,加工中心便通过控制夹具使第四轴自动旋转一定的角度,接着加工另一个齿,直到所有的齿全部加工完成为止。

2.4 刀具轨迹的生成

斜齿轮多轴加工编程的核心是生成刀具轨迹,然后离散成刀位点,经后置处理后生成多轴加工程序。实际加工中粗、精加工要分开,粗、精加工基本操作步骤和方法相同,但有时选择的刀具不同。刀具轨迹应包括齿轮齿形粗加工、齿轮齿形精加工的轨迹[4]。

2.4.1 多轴加工斜齿轮的刀具轨迹

(1)齿坯粗加工。采用轮廓铣削加工中的等高线粗加工,用高强度、大直径的指状铣刀或盘状铣刀去除大部分的加工余量[5]。因为每个齿的轮廓都是相同的,所以可以用相同的加工程序。刀具轨迹生成的步骤为:选择“加工→粗加工→等高线粗加工”加工方法,根据提示拾取加工对象,依次拾取进刀点→加工侧→走刀方向。加工曲面方向为齿槽方向,如有不同可以通过点选箭头起点改变加工方向,确定后,设置加工参数。在粗加工的刀路中设置分层铣深,每层的最大铣深量设为3~5 mm,最后得到一个齿槽的粗加工刀具轨迹。

(2)轮廓精加工。采用轮廓铣削加工中的等高线精加工,用高强度、小直径的指状铣刀或盘状铣刀去除剩余的材料,选用快速提刀退刀,采用左补偿的刀补方式。轨迹生成步骤为:选择“加工→精加工→等高线精加工”加工方法,拾取方法同粗加工,确定后,设置加工参数。在精加工的刀路设置中不进行分层铣深,以保证最终齿形曲面的表面质量,最后得到一个齿槽的精加工刀具轨迹。

(3)补加工或清根加工。为避免切削不彻底,精加工后,利用补加工或清根加工来提高齿轮表面质量和精度。

2.4.2 刀具轨迹仿真和代码生成

刀具轨迹生成后,需要通过刀具轨迹模拟仿真来检查刀具走位是否正确。检查时,需设置好加工毛坯,观察实际加工情况,检查是否发生过切或干涉等。可以适时进行刀具碰撞及干涉检查以提高生产效率,降低生产成本[6]。

完成加工路径轨迹和仿真后,还需生成加工代码,并对生成的加工代码进行后置处理,以适应相应多轴系统加工中心的代码格式要求。

3 斜齿轮的加工

3.1 加工斜齿轮齿坯

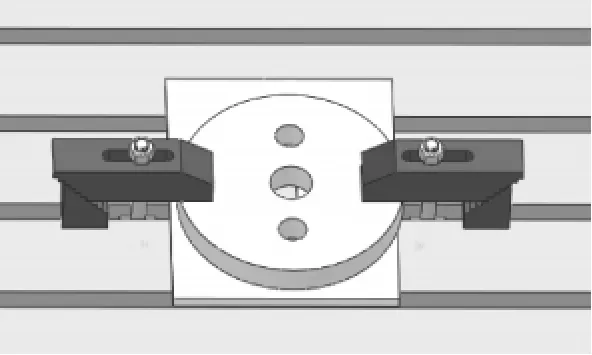

待加工齿坯的具体装夹方法如图3所示,其中圆盘即为斜齿轮齿坯。为了减少对工作台的损伤,齿坯下面有专门设计的垫板,加工时需要铣上下端面和齿轮中心孔。

图3 斜齿轮齿坯的装夹

3.2 加工斜齿轮齿形

铣齿形时,斜齿轮装夹在分度夹具上,对刀点选择在齿顶圆外圈的最高点。对刀结束以后输入加工程序,启动机床,加工第一个轮齿的轮廓;加工完成后分度头自动旋转,使工件旋转一定角度,加工第二个齿形;加工结束后再旋转一定角度加工下一个齿形。重复上述步骤,直至整个斜齿轮的加工完成。

4 结论

目前在普通机床上通常采用具有渐开线齿形的“模数铣刀”逐齿铣出齿轮的齿形,其加工精度受分齿的影响,而在数控机床上则采用柱状或盘状铣刀利用展成法加工齿轮。用展成法对齿轮进行断续展成切削加工,在加工过程中刀具的径向跳动和轴向窜动对被切齿轮齿形有较大的影响,由它引起的齿形误差在齿形和齿面上都可以反映出来。作者利用四轴数控加工中心加工斜齿轮,利用自动编程自动生成齿槽加工轨迹并进行模拟加工,铣刀按照生成的加工轨迹走刀,加工一个齿后,自动分度加工另一个齿,依此类推。采用四轴加工中心实现斜齿轮多轴加工,避免了分齿和断续展成切削加工的误差,增加了齿轮加工的灵活性,便于齿轮的修形、磨齿与加工,可以有效地提高齿轮加工精度和加工效率,充分发挥多轴设备的加工能力,对于开展齿轮加工技术的研究和推广具有十分重要的意义。

【1】王胜玲,张晓铭.对大模数齿轮精铣齿形的数控加工[J].黑龙江科技信息,2010(24):61,293.

【2】陈德存.基于UG NX6.0的整体叶轮的多轴加工技术试验台的设计[J].成组技术与生产现代化,2010,27(1):54-57.

【3】郑权玉,黄恺.弧齿锥齿轮数控加工工艺研究[J].辽宁工学院学报,2005,25(2):128 -131.

【4】胡林岚,周骥平,包峥嵘.基于CAXA的斜齿轮三维建模与加工刀路轨迹仿真[J].CADCAM与制造业信息化,2009(1):131-132.

【5】陈恺亮.基于MasterCAM的少齿数齿轮的数控加工[J].广西轻工业,2010(2):26 -27.

【6】蒋晓魁,王建平,李晓峰,等.基于MasterCAM的渐开线圆柱齿轮数控加工仿真[J].组合机床与自动化加工技术,2007(10):76-79.

Multi-axis NC Machining Technology of Helical Gear Based on Four-axis Machining Center

DU Jiaxi,SHEN Hong

(Henan Institute of Science and Technology,Xinxiang Henan 453003,China)

In view of processing characteristics of large module gear,the multi-axis NC machining technology and processing characteristics of helical gear were analyzed.Tool path generation,machining program,tool path simulation,cutter interference and collision detection formachine tool and gear profile were discussed.The optimalmethod and process scheme of helical gear formultiaxismachining were found out.Thismethod can not onlymake full use of the processing capacity ofmulti-axis NCmachining center,but also give us a new way and thought for largemodule helical gear’s processing.

Largemodule gear;Helical gear;Multi-axis NCmachining;Four-axismachining center

TG61

A

1001-3881(2013)8-028-3

10.3969/j.issn.1001 -3881.2013.08.011

2012-02-06

杜家熙 (1964—),男,硕士,副教授,主要研究方向为数控加工技术及CAD/CAM。E-mail:shyl1999@126.com。