控制性开挖沉管作业在现役管道不停输移动过程中的应用

2013-03-06王耀忠沈飞军李德明

刘 翼,王耀忠,沈飞军,吴 锐,金 鑫,李德明,崔 迪

(1.中国石油西气东输管道公司,武汉 430074 2.中国地质大学 工程学院,武汉 430074)

控制性开挖沉管作业在现役管道不停输移动过程中的应用

刘 翼1,王耀忠1,沈飞军1,吴 锐2,金 鑫1,李德明1,崔 迪1

(1.中国石油西气东输管道公司,武汉 430074 2.中国地质大学 工程学院,武汉 430074)

以忠 武输气管道榔坪河谷沉管工程为背景,结合场区工程地质条件,采用控制性开挖沉管作业对该漂管进行沉管复位施工设计,详细介绍了控制性开挖沉管作业技术在现役管道不停输移动过程中的应用。该控制性开挖沉管作业施工达到了预期效果,在受限条件下管道沉管施工既防止了重力式混凝土挡渣墙因施工扰动发生倾覆对管道和施工人员造成的毁灭性灾难的重大安全隐患,又使管道的沉降深度得到了提升(由原设计最大沉降量Δ=-1 m提升至Δ=-1.5 m)。该方案在忠 武输气管道榔坪河谷沉管工程上取得了成功,可为其他类似管道工程提供指导。

管道;漂浮;控制性开挖;沉管

2011年7月受特大暴雨冲刷影响,管道在湖北省长阳县榔坪镇沿榔坪河谷敷设ZW304+450、ZW306+060段发生漂管险情,造成管段裸露。管道轴向、水平方向均发生变形。局部管道产生形变叠加,严重威胁管道运行安全。

根据《忠县-武汉输气管道长阳县段线路工程地质勘察报告》[1],该段管道主要在河漫滩敷设,主要地层岩性为卵石和砂砾石、细砂组成,成分以灰岩为主,厚度大卵石层厚度为0.5~0.8 m,0.8 m以下为砂砾石层,地下水位深度0~1.5 m,水质较好,对管道弱腐蚀。该段河道最大冲刷深度为1.93 m。

2012年3月对两处管段实施沉管复位施工。ZW306+060段管道管顶最小埋深为0.06 m;在里程0+135—0+285段埋深在0.06~1 m之间,沉管段长度为150 m,两侧过渡段长度均取100米。管道两侧5~10 m外为高速公路修建重力式混凝土挡渣墙,墙背后弃渣高度在30~50 m之间。挡墙墙高8 m,部分地段基础已悬空。如在此地段进行沉管工程施工存在重大的安全隐患[2-5]。原管沟开挖一次成型单独设明渠导流设计方案出于安全考虑,挡渣墙基础前一定范围内(条件允许的地段>3 m)不允许开挖,以减少对挡渣墙的扰动。两侧挡渣墙间最小间距为13 m,留出挡渣墙安全距离和导流沟宽度后,因受现场环境限制,设计单位按常规方法通过计算得出管道最大沉降量Δ= -1 m。

为保证沉管工作顺利开展,结合管道完整性、可操作性、安全性等情况,本文对比分析两个管沟开挖实施方案:管沟开挖一次成型单独设明渠导流;控制性单侧开挖管沟分次成型、导流渠与管沟合并设置[6-8],并选择第二方案,在受限条件下管道沉管施工中防止了重力式混凝土挡渣墙因施工扰动发生倾覆对管道和施工人员造成的毁灭性灾难的重大安全隐患,又使管道达到了理想沉降深度,在忠 武输气管道榔坪河谷沉管工程上取得了成功应用。

1 K306+060段管道沉降值Δ的确定

1.1 管道最大允许跨度确定

根据《现役管道的不停输移动推荐作法》附录E计算如下:

式中:S为管道弹性截面模量,W为单位长度输气管道重量,SA为管道轴向弯曲应力。

经计算,最大允许跨度为30.1 m。考虑到在实际施工中,焊口部位比较脆弱,布置支撑墩时应避开环形焊口。结合单根管道长度和计算出的最大允许跨度,确定直管段支撑间距不得大于20 m。

1.2 沉降量确定

根据勘测资料:ZW306+060段管道管顶最小埋深为0.06 m;根据《忠县-武汉输气管道长阳县段线路工程地质勘察报告》[1]:该段河道最大冲刷深度为1.93 m。管道两侧5~10 m外为公路挡渣墙,管沟开挖深度受限,管道只能沉降到一定深度。分析现场情况,挡渣墙为重力式挡土墙,墙高8m,0+135—0+285段基础已裸露,出于安全考虑,挡渣墙基础前一定范围内不允许开挖,以减少对挡渣墙的扰动。两侧挡渣墙间最小间距为13 m,留出距挡渣墙安全距离和导流沟宽度后,开挖管沟最大上开口宽度为6 m,考虑管沟下底宽2.5 m,则可推算出开挖深度为1.7 m,如解决了挡渣墙基础距管道最近段的稳定性、同时解决地表水的冲刷、地下水的涌出等问题,管道最大沉降量Δ= -1.5 m理论上可以实现。

2 施工流程设计

2.1 定位测量

施工前要与忠武输气管道辖区分输站取得联系,由设计单位到现场指定ZW306+060桩的准确位置及管道的大体走向。分别由ZW306+060桩点所在位置开始,用RD4000PCM“雷迪”管道探测器将沉管区段内的忠武管道进行准确定位,并在地面钉木桩作出明显标记,木桩间距不>10 m。在木桩上要求标明管道的实际埋深,并做好相应的记录。管道定位后按照设计图给出的相关位置,将需沉管段在实地放线测量确定两端点并设标记桩定位,然后从两端点开始沿管道中线位置向外各延伸需沉管过渡段长度并在端点设标记桩定位,将需沉管段加上两端过渡段之和作为整个沉管开挖管沟长度。

用水准仪进行测量高程,用百米尺确认管道长度,定位测量后为验证测量数据的准确性,任意选择几处标记点采取人工开挖探坑的方式,核对测量位置、深度等数据是否与实际相符。探坑开挖过程中应采取有效措施,防止对管道防腐层造成损伤。

2.2 拆除抢险时保护措施

2.2.1 沿沉管区域在施工前每隔50 m开挖井点降水坑,坑深6 m。并设置¢200抽水泵8台。24小时抽水降低施工区域的地下水位,直至沉管结束。

2.2.2 拆除护坦、硬覆盖及管段管顶覆土清除。在沉降段内拆除作业带区域内的护坦及硬覆盖,根据前期定位测量及人工开挖探坑的结果,逐段按照管道的埋深开挖管顶覆土,每隔11 m设置1 m×1 m×1 m支墩和压墩。开挖前应首先试挖一点以核对前期测量结果,确认无误后方可进行连续开挖。

2.2.3 管道暴露后,在补伤完成后采取全管段上覆盖编织袋砂袋的方式防止防腐层在施工时再次损坏及管道在解除上层土束缚后变形量过大。

2.2.4 在开挖过程中应根据需要,在管沟内每10~20 m设置一个积水坑,坑内设置水泵,随时排除管沟内积水。

2.3 管道测量

管道暴露后,用水准仪对管道纵断面标高和平面位置进行复测,对管位、弯管等进行准确定位,同时应及时记录相关信息并根据复测后实际情况确定或调整相应的沉管方案和实施措施。

2.4 过渡段的调配

在对管道纵断面标高和水平位置进行复测及对管位、弯管等进行准确定位后,应根据现场实际情况适当调整分配两侧过渡段的长度以满足实际沉管的需要。

2.5 无损探伤

复查忠武管道在该段内的竣工资料,检查钢管出厂合格证及相应的焊接检验记录,对照标准判断焊口是否合格。对有异常情况的环焊缝和弯管等特殊管段焊口必须进行无损探伤检测并形成相关检验记录。

2.6 防腐补口

根据探伤结果对防腐层破损处用的粘弹体进行补伤;拆除沉降段内环形焊缝原有全部热收缩套,用电动钢丝刷清除残留物,最后用中央制塑冷缠带按照企业规范对环形焊缝及粘弹体填充部分进行缠绕保护施工,冷缠带需要用电吹风边吹边缠绕。

2.7 设标记桩

将沉管段长度以及两侧过渡段按间隔5 m等分设标记桩并编号(编号从0起)。

2.8 起吊墩设置

采取导链法沉降,需要设置起吊墩。在每间隔11m标记桩处设置起吊墩,起吊墩的位置应该避开管道环焊缝位置,距离不小于3 m,支墩坑尺寸为:底口4 m(宽)×3 m(长),坡比为1:0.33,管线支墩坑全部采用人工开挖,支墩采用编织袋装沙垒砌,两侧与管沟壁填塞严实,避免塌方。根据管沟开挖后管位实际情况,为防止沉管过程中造成应力集中,在弯管两侧和中间部位必须增设支墩。支墩开挖时应采用抽水泵及时将坑内积水排出,确保支墩牢固稳定。

2.9 管沟开挖

支墩施工完毕后,管线两侧5 m采用人工方式开挖管沟。管沟开挖前将管道上的压重袋全部移到支墩上面,以免影响管沟开挖,为便于管道下沉操作,管沟底宽为6.5 m,管沟深度应超挖200 mm。5 m以外开挖采取机械方式,边坡坡度1∶1.5,两侧用双层沙袋砌护,防止塌墩,根据具体情况适当加钢管支护,发现管边有滑塌迹象者及时进行支护。

2.10 管道沉降

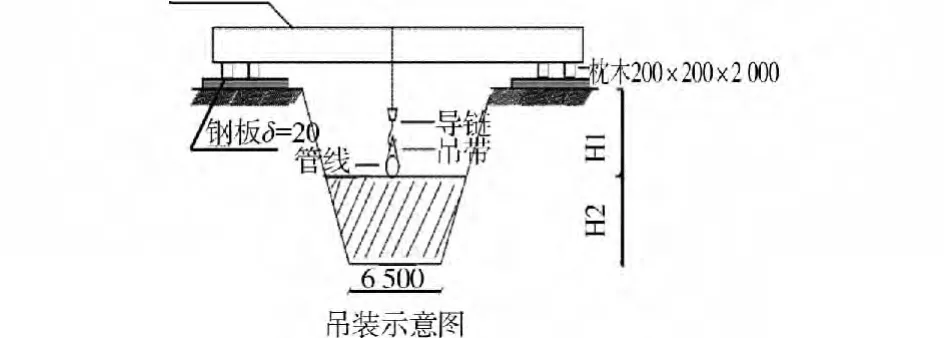

2.10.1 导链法 需按50 cm下沉量为一个阶段,在每阶段下沉操作完成后,对管道应进行一次环焊缝外观检查。在沉降达到最大沉降量的1/2时,应对特殊的环焊口进行一次超声波检查,检查合格后方可进行下一阶段的沉管。为了不使管道纵向受压,防止弯头产生变形,在沉降过程中,应采取措施保证弯管整体沉降。(如有弯管或弯头)

为保证管道位移时均匀受力,管道在位移时应每隔11 m,设置吊点,吊点采用编织袋砌筑的固定起吊墩上架设6 m长的φ315无缝钢管作为横担架设,钢绞线环扣穿横担连接10 T手动葫芦,通过指挥使得位移能够统一协调进行,避免在位移过程中出现应力集中现象。为保证下沉操作安全,在每处应配备起吊设备不少于3台。并且应配置足够数量的横担和手动葫芦等设备。下沉操作时,管沟内严禁站人。为便于管道下沉操作,一般段管沟底宽不应小于3.0 m。

具体步骤:沉降前应对管道外防腐层进行一次全面的电火花检漏,在确认管道无损伤之后进行管道沉降工作。如有损伤及时补伤,补伤完成后为避免防腐层在沉降过程中在次损坏对管线全段包裹毛毡。沉管过程按照单双数支墩分别下降的次序来进行。首次利用起吊装置从编号为1的支墩开始依次将编号为单数的支墩处管道吊起离开支撑墩,起吊高度以管道离开支墩为准,同时撤掉一层沙袋(约100 mm),沙袋堆放在管沟边上,然后将管道缓慢回落,待全部编号为单数的支墩撤掉一层沙袋后管道承重于双号支墩上,再按照相同的方法将编号为双号的支墩上的管道依次吊起并撤掉两层沙袋,然后缓慢回落直至管道落在单号支撑墩上。为了不使管道受压,防止弯管产生变形,在沉降过程中,应在弯管两侧设置吊点保证弯管随直管段整体垂直沉降,确保弯管段不发生角度改变,不产生应力集中,示意如图1。

图1

管沟底部采用回填细土铺垫,厚度约为200 mm,管道顶部300 mm以下采用编织袋袋装土堆填,管顶1.0 m以下部分管沟全部采用人工回填卵砾石。

过渡段范围内自沉管端点至开挖端点逐渐减少各个支墩的沉降量,各支墩的具体沉降量根据《现役管道的不停输移动推荐做法》计算方法来计算确定。

在沉降至设计标高一半时对相关环焊口进行一次无损探伤复检,并比照初始记录判定是否存在缺陷损伤和扩展。确认无误后再继续沉降直至设计标高。

2.11 沉降量数字化控制

沉管测量,是指挖出管道到沉管结束整个过程中的测量。当管道顶裸露在外时对管道进行测量,测出管顶标高,作为整个沉管测量的控制测量。根据设计给的沉管后最终管顶标高,计算出管道的总沉降量。(总沉降量=裸露时管顶标高-设计给的沉管后管顶标高)当整个管道悬空、做好支撑后对管道顶再次进行精确测量,得出管顶标高,根据设计给的沉管后最终管顶标高,计算出管道的沉管过程沉降量。(沉管过程沉降量=管道悬空时管顶标高-设计给的沉管后管顶标高)得出沉管过程沉降量后,用标杆法对整个沉管过程进行测量控制,这种测量法既操作简单,又醒目可见。(如图2所示)

图2 标杆法沉管测量示意图

标杆的制作,标杆选用直的、光滑的、比较坚硬的杆子。在杆子上面做好10 cm为单位的刻度。为了醒目其间,标杆可做成红、白相间。标杆的长度根据现场实际所需的长度确定。标杆穿进指针套管,一端用胶带固定在管道上。横梁选用直的且坚硬的杆子,两头要牢固的固定在起吊墩上,使横梁不要摆动。指针采用比标杆稍粗一点的塑料套管,固定在管道正上方的横梁上。在正对指针套管下口的标杆处用蓝颜色的塑料胶带做标记,在标杆的上方标出已计算好的沉管过程沉降量做好标记。等管道下沉到,指针套管的下口指到标杆最上方的标记处证明管道沉降到位。

沉管作业全部做完之后,对管道进行最终测量,测出管道顶标高。最终测量的目的是对管道总沉降量的校核,确认管道以达到设计要求下沉的位置。

用标杆法对沉管过程进行控制测量醒目、直观、简单,既是普通工人给他稍作说明他也会懂,在整个过程中也利于操作。横梁、标杆可二次利用,大大的降低了成本。在技术上有着明显的改进,以前沉管过程中的测量,是拿竹竿代替标杆用或用钢卷尺直接量,这些做法都不科学更不便于操作,对沉管精确度的影响非常大。标杆法直接从目视的角度转变到了数字化,既科学有便于操作。

2.12 无损探伤复核

管道确定到达设计高度后,再次对上述环焊口进行无损探伤,以确定管道是否存在损伤。

2.13 防腐补口、补伤

补口:清除失效的补口绝缘层、机械除锈达St3、两侧的PE带表面打毛、缠粘弹体一层、安装热收缩带;

补伤:清除失效的补伤绝缘层、机械除锈达St3采用比损伤处实物各边缘大于10 cm的粘弹体进行补贴,然后沿轴线方向在距损伤处两边各150 mm宽之处缠绕高压绝缘胶带。

2.14 管沟回填

管道沉降至设计标高前应预先在管沟底部铺垫厚度200 mm的细土垫层。管道顶部300 mm以下采用编织袋袋装土堆填。管顶1.0 m以下部分管沟全部采用人工回填。人工填到管顶1.0 m后改为挖掘机回填,分层压填密实至地表高度。

2.15 地貌恢复、水工设施设置和恢复

管沟回填后及时恢复地貌。原有的标志桩、阴保桩按原位置设立。拆除施工临时堆砌的截水坝和堰体,平整场地。恢复河道。

3 施工关键技术

由于ZW306+060段管中心距挡墙基础小于距离为0.87 m,施工受限。在对ZW306+060段沉管治理工程施工过程中需采用管沟控制性分层开挖及在未成型管沟单侧多次设置导流渠和对管道两侧重力式挡渣墙基础采取了打木桩、砌筑编织袋挡土墙的施工措施。通过控制性开挖施工保证管沟成型及最大限度的减少了外运土的工作量并在施工过程中实时对管道两侧重力式挡渣墙进行位移和形变监测。

具体操作步骤为:

1)在施工区域上游设编织袋围堰一道截取河道内地表水。

2)在施工区域下游开挖导流渠一道,利用施工区域上下游高差对施工区域内的地下水进行疏导。

3)施工区内的地质结构以砂砾石为主,靠近山体两侧砌渣场吸取了大量的山体渗水以形成了两个巨大的蓄水池。考虑降低施工区域内挡土墙两侧的渗水,在施工区域内设置井点降水坑。

4)为降低施工对管道两侧挡渣墙的扰动采用管沟控制性分层开挖及在未成型管沟单侧多次设置导流渠和对管道两侧重力式挡渣墙基础采取了打木桩、砌筑编织袋挡土墙的施工措施。

具体做法为:

1)施工顺序为按施工流程图顺序图3所示操作。

2)管道距挡土墙最窄处且挡墙基础悬空处的32.7 m区域为最后开挖区段,将此段考虑为特殊区段。开挖顺序为施工区域的上下游同时展开施工。

3)管沟开挖方式采用机械配合人工方式进行。距管道中心线两侧各5米区域以内采用人工方式作业,区域以外采用机械作业方式进行。

4)开挖成型管沟底宽按6.5 m控制,管沟开挖宽度控制线按以管道中心两侧各6 m设置。特殊区段可适当放宽管沟另一侧宽度并控制最窄处管沟外侧距挡墙基础大放角距离不小于50 cm。考虑沉管段的起、终点的管线埋深及开挖余土需外运,起、终点段的管沟的顶部宽度可适当放宽,但最宽处不大于20 m。

5)在开挖的同时设置支护。

6)分层单侧多次开挖后的管沟考虑管沟排水并最大限度稳定管沟避免管沟塌方,控制管沟顶宽过宽造成挡墙基础失稳发生倾覆需设置编织袋上覆盖防渗膜导流渠。

7)考虑管沟成型后沟底较深需设安全通道。安全通道采用编织袋修筑。

8)管沟内靠近管道附近的体积较小(体积0.3 m3以内)的巨石采用风镐破碎,体积较大的巨石采用风镐打孔孔内装静态膨胀剂的方法破碎。

9)由于管沟内的砾石含量在10%~30%之间,为保证回填时砾石滚落砸伤管道防腐层,在管道进行沉降前管沟底部满铺填装细砂的编织袋、沉降后管顶顶部以下管沟内采用人工回填填装细砂的编织袋方式回填。靠近管周的编织袋与管道填塞密实。防止管道局部悬空,产生应力。

4 技术革新点与原有技术的综合比较

在役输油气管道不停输移动施工中,常规做法一是在确定管道沉降值后,在管沟开挖过程中一次将管沟开挖成型;二是在管道穿越河道(谷)地段采用导流渠与管沟分别设置的方式[9-10],两种设置的综合比较如表1。经过对ZW306+060段沉管治理工程施工流程的优化,实现了在受限条件和重大危险源共存的条件下,管道超设计预期值的沉降。使得施工作业更加简便,并节约了施工作业成本。

技术创新点:通过对不停输沉管工程中管沟开挖工序的优化设计,使过管道在受限条件下达到超设计预期沉降深度。

表1 技术案新点与原有常规技术的比较

图3 施工设计流程图

5 结 论

该控制性单侧开挖管沟分次成型、导流渠与管沟合并设置的优化方案在忠 武输气管道榔坪河谷沉管工程上取得了成功。通过在受限环境沉管工程中使用控制性单侧开挖管沟分次成型、导流渠与管沟合并设置的施工方法,使施工的安全性得到了提高的同时,缩短了施工周期降低了施工成本。

优化的方案体现在既防止重力式混凝土挡渣墙因施工扰动发生倾覆对管道和施工人员造成的毁灭性灾难的重大安全隐患,又使管道的沉降深度得到提升(由原设计最大沉降量Δ=-1 m,提升至Δ=-1.5 m)。

在役管道不停输沉管工程均可考虑采用此法施工即可保证管道的完整性,又可缩短工期降低工程成本。

[1]《忠县-武汉输气管道长阳县段线路工程地质勘察报告》[R].

[2]范晓明,雷毅,刘景洪.输油气管道的漂管沉降施工技术[J].油气储运,2005(5):45-47,62-67.

[3]郑永强.输油管道的漂管沉降施工技术[J].黑龙江科技信息,2011(33):303.

[4]黎明,胡兆东.压力管道开挖支护施工技术[J].中国科技信息,2010(24):67-68.

[5]赵超祥.过江管道沉管施工技术的应用[J].水利电力机械,2007(10):129-131.

[6]康宝.输油气管道水网地带漂管沉降施工[J].内蒙古石油化工,2012(9):74-75.

[7]贺亚霖.大口径长输管道在沼泽地的漂管施工技术[J].中国石油和化工标准与质量,2012(13):42-43.

[8]黄金清.漂管施工技术在穿越卤水管排施工中的应用[J].青海石油,2009(2):90-93.

[9]谢可凯,李诗赞,宋华.在役管道沉管技术研究[J].科技创新导报,2011(1):91,93.

[10]朱晓峰,沈红光,赵海俊.管道沉管技术及应用的探讨[J].油气田地面工程,2008(8):12-13.

(编辑 梁远华)

The Application of Controlling Excavation Immersed Tube Technology in Active Pipeline Moving Process

Liu Yi1,Wang Yaozhong1,Shen Feijun1,Wu Rui2,Jin Xin1,Li Deming1,Cui Di1

(1.China Petroleum Pipeline Corporations,Wuhan 430074,China;2.Faculty of Engineering,China University of Geosciences,Wuhan 430074,China)

Taking an example from Zhong-Wu Lang Ping Valley Gas Pipeline Project,we combined the engineering geological of the site area,and learn from experience in similar projects.Then,on this basis,we carried out the design of the immersed work,introduced the applications of the immersed controlled excavation work.The results show that the immersed controlled excavation work achieved the expected results.Practice shows that the controlled excavation construction not only prevent gravity retaining wall concrete construction disturbance and construction personnel devastation,but also improved the depth of pipeline settlement(original design maximum settlement increased to-1.5m from -1.0m.).The program for Zhong-Wu Lang Ping Valley Gas Pipeline engineering success,and can providing guidance for other similar pipeline project.

pipeline;float;controlling excavation;immersed tube1工程概况

TE973.4

A

1674-4764(2013)S2-0124-05

10.11835/j.issn.1674-4764.2013.S2.032

2013-09-30

刘翼(1982-),男,主要从事埋地长输管道的完整性管理,(E-mail)Liuyi_hz@petrochina.com.cn。