生物丁醇的渗透蒸发分离膜研究进展

2013-03-05李佟茗谭惠芬伍艳辉

李佟茗,谭惠芬,伍艳辉

(同济大学 化学系,上海200092)

生物丁醇即正丁醇(以下简称丁醇)是一种新型生物燃料,与生物乙醇燃料相比,生物丁醇的热值和辛烷值更高[1],可与汽油方便地调和.另外,丁醇蒸气压低,比乙醇污染轻,对管线的腐蚀性小.生物法生产丁醇早在一战期间曾用于合成丁二烯橡胶,是仅次于生物乙醇的第二大发酵工业.近年来,由于化石能源的不可再生性得到共识以及生物技术的快速发展,生物发酵法生产丁醇重新受到重视.

传统丁醇发酵工艺得到的丁醇含量较低,且含有丙酮(acetone)、乙醇(ethanol)等副产物.由于发酵过程主要产生丙酮、丁醇(butanol)和乙醇三种产物,因此简称ABE发酵.发酵液中丙酮∶丁醇∶乙醇质量比约为3∶6∶1.为提高生物丁醇的经济效益,需提高发酵液中丁醇的产率,但传统发酵中丁醇质量浓度最高仅为13~14g·L-1.这是由于丁醇对梭菌细胞具有一定的毒害作用,当丁醇浓度高于此值,梭菌细胞无法存活.解决方法之一是通过基因技术等生物手段对梭菌进行遗传改造,提高其对丁醇的耐受性;方法之二是将发酵工艺与分离工艺耦合,及时对产生的丁醇进行提取,从而降低发酵液中的丁醇浓度.

目前已发现多种分离技术可用于与丁醇发酵过程的耦合中,如精馏、吸附、萃取、汽提和渗透蒸发等,表1对它们进行了比较.其中精馏法是发酵工艺中应用最广泛也是最成熟的分离技术,但由于丁醇发酵液中总溶剂质量分数很低,一般为2%左右[2],需经过多步精馏分离操作,才能达到较高的丁醇浓度,能耗高.液-液萃取法则需选择无毒高效的萃取剂,而这类萃取剂成本一般较高.汽提法是利用发酵过程中产生的氢气和二氧化碳或通入氮气作载气,用鼓泡方式将丁醇和丙酮等组分带出,汽提法操作简单,设备投资小,可使丁醇得到及时分离,但能耗也大.吸附法则利用疏水性的吸附剂,如硅藻土、活性炭和全硅分子筛等,吸附发酵液中的丁醇、丙酮和乙醇,过程复杂,吸附剂易被发酵液污染.渗透蒸发法适用于水溶液中少量有机物的分离,已有很多研究者将渗透蒸发技术用于分离丁醇发酵液中的丁醇、丙酮和乙醇,总溶剂产率较高,能耗适中.Qureshi等[3]在较早的时候总结过渗透蒸发技术用于丁醇模拟发酵液及发酵液分离时部分透有机物膜的分离性能,包括聚偏氟乙烯膜、液膜和全硅沸石膜等,着重从丁醇通量以及丁醇在渗透液中的浓度方面对分离性能进行比较,但对膜材料本身结构及膜污染等问题未提到.金万勤等[4]对亲水膜和疏水膜在丙酮-丁醇发酵中的应用进行了总结,并对发酵-渗透蒸发耦合工艺及该过程中的膜污染问题作了分析.本文对近年来国内外优先透有机物膜渗透蒸发提取生物发酵液中丁醇的研究进行较为全面的总结,着重从膜材料、膜结构及制膜工艺方面分析其对膜分离性能的影响,同时也分析了发酵液中其他组分对膜分离性能的影响.

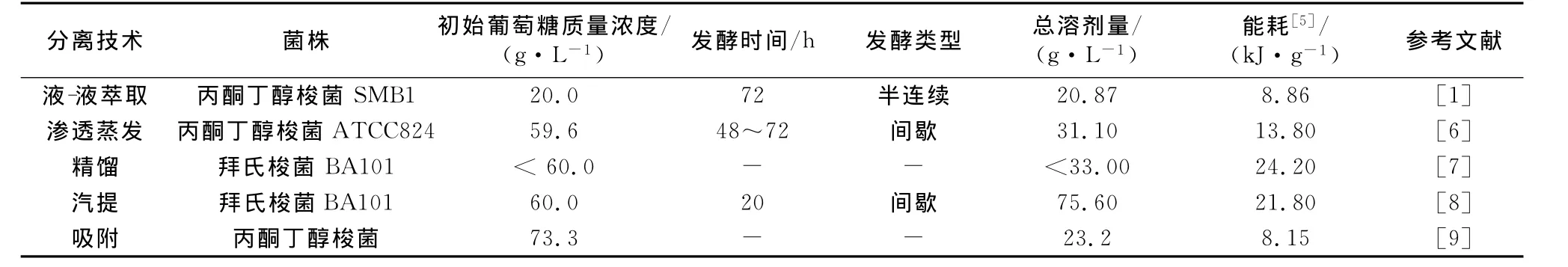

表1 丁醇发酵中不同分离技术的比较Tab.1 Comparison of different separation techniques in butanol fermentation

1 生物丁醇的渗透蒸发过程分析

渗透蒸发法是在膜两侧蒸汽分压差的推动下,利用组分在膜中溶解和扩散速率的不同来实现分离的过程.对于生物丁醇发酵体系,发酵过程中除产物丁醇、丙酮、乙醇外,还含有发酵中间产物,如乙酸和丁酸,此外还有多种生物大分子.分离过程中溶剂组分及其他一些小分子在膜渗透侧富集,而营养物质、糖类和梭菌细胞被截留,经处理后可重新用于发酵.

目前对渗透蒸发膜内传质过程已有相关的理论和数学模型提出[10-11],其中溶解-扩散模型被普遍接受.该模型认为组分在膜内传质可分为三个步骤:①待分离组分在膜上游侧被吸附;② 待分离组分在膜中扩散;③ 待分离组分在膜下游侧蒸发脱附.渗透蒸发选择性主要由料液组分在膜中的溶解选择性和扩散选择性决定.从丁醇发酵液中分离少量有机溶剂,原料液中水含量非常大,而且水分子直径小于其他溶剂分子直径(见表2),通常水在膜中的扩散速率大于丁醇等其他物质的扩散速率,因此生物丁醇的分离过程需要由吸附选择性(溶解性)保证丁醇优先透过渗透蒸发膜.对于渗透蒸发提取发酵液中丁醇等物质,丁醇等与膜材料的相互作用对分离效果起控制作用,膜材料的选择对渗透蒸发过程至关重要.

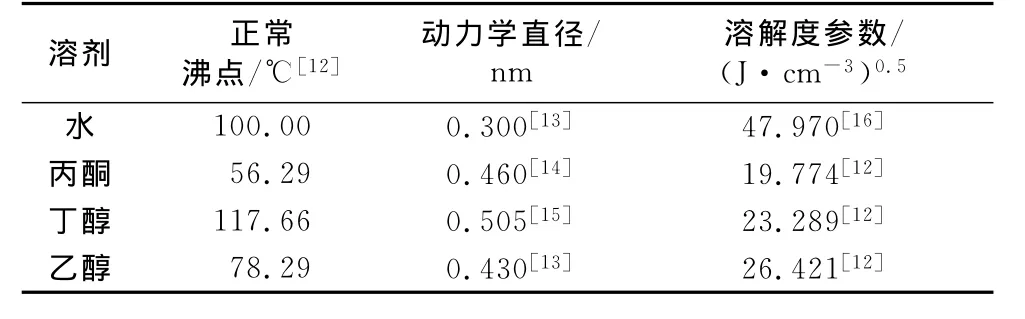

表2 ABE发酵液主要组分物性参数Tab.2 Physicochemical properties of main compositions in ABE fermentation broth

2 用于生物丁醇渗透蒸发的聚合物膜

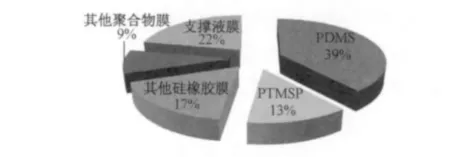

针对从生物丁醇发酵液中提取微量丁醇的特点,疏水亲有机膜材料是首选.研究主要集中于聚合物膜及其改性膜上,如有机硅聚合物、含氟聚合物、丁腈橡胶、丁苯橡胶和聚醚酰胺嵌段共聚物(PEBA)等聚合物膜材料,而无机膜的研究相对较少[17].因丁醇发酵液中还含丙酮、乙醇、少量酸和盐类物质,因此用于丁醇分离的膜除了要求具有较好的分离性能外,还必须具有较好的稳定性.图1显示了近年来用于丁醇分离的渗透蒸发聚合物膜材料的研究现状.

2.1 含硅聚合物及其改性膜

含硅聚合物一般具有较好的疏水性及分离性能,易于合成制备,在分离水溶液中微量有机物方面有广泛应用,已开发出部分商品膜.优先透有机物的含硅聚合物膜材料主要有聚二甲基硅氧烷(PDMS)、聚三甲基硅-1-丙炔(PTMSP).

图1 用于丁醇分离的渗透蒸发膜研究现状Fig.1 Distribution of research papers on pervaporation membrane for n-butanol concentration

2.1.1 PDMS膜及其改性膜

PDMS是一种直链状高分子量的橡胶态聚合物,Si—O—Si键角在130°~160°之间变化,使得其分子链高度卷曲呈螺旋结构.每个螺旋由六个左右的硅氧链节组成,非极性甲基向外,起屏蔽作用.此结构使得硅氧链之间相互作用力小,摩尔体积大,表面张力小,从而使PDMS对有机物有良好的亲合力和疏水性,同时化学稳定性、耐热性和耐溶剂性也较好.PDMS膜在用于乙醇溶液渗透蒸发分离的研究中[18-19],表现出良好的优先透乙醇性能,分离因子在8.5左右[18],渗透通量高达1.6kg·(m2·h)-1[19].目前也有研究人员将其用于丁醇的优先透过渗透蒸发过程,罗建泉等[20]采用PDMS膜渗透蒸发分离模拟发酵液中的丁醇,结果表明,在合适的操作条件下,丁醇选择性约为47,总渗透通量也较高.

但PDMS结构刚性小[21],膜机械性能较差,单独的PDMS成膜需要较大厚度(>100μm)才能得到强度足够的渗透蒸发膜,而膜厚增加会提高跨膜传质阻力,因此需对其进行复合改性以同时达到降低膜厚及提高膜强度的要求.如果采用传质阻力小的多孔材料作为PDMS的支撑层,可大大降低膜的总传质阻力,同时保留活性层的分离性能.童灿灿[6]分别以正硅酸乙酯和辛基三乙氧基硅烷为交联剂,聚偏氟乙烯(PVDF)为支撑膜制备了PDMS/PVDF复合膜,应用于丙酮-丁醇-乙醇水溶液(模拟发酵液).与正硅酸乙酯相比,辛基三乙氧基硅烷交联剂可使PDMS具有更强的疏水性,对丁醇的选择性增加,但引入刚性的辛基会使膜柔韧性变差,自由体积减小,因此渗透通量减小.采用正硅酸乙酯作交联剂的PDMS/PVDF复合膜建立了渗透蒸发-发酵分离耦合体系,与间歇发酵相比,发酵分离耦合可使溶剂产率从0.19g·(L·h)-1提高到0.44g·(L·h)-1,葡萄糖利用率从0.49 g·(L·h)-1提高到0.75g·(L·h)-1.

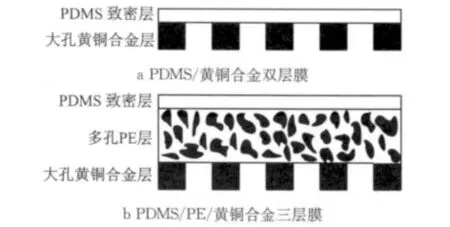

对于复合膜的支撑层,一般要求既有高孔隙率又有好的机械强度,通常聚合物多孔膜为支撑层由于强度不够易在真空侧变形.Xiangli等[22-23]对无机膜为支撑层进行了研究,采用无机陶瓷膜为支撑膜,PDMS作为活性层制得的复合膜应用于乙醇水溶液等体系的渗透蒸发分离,表现出很高的分离性能.之后,又将此复合膜用于丁醇水溶液的分离[24]及丁醇发酵液的分离[25].由于陶瓷膜机械强度高,表面能高,表面羟基与PDMS中的氧原子形成氢键作用并且它的微孔可与PDMS形成镶嵌结构[26],活性层约为10μm厚的复合膜在物理化学及热稳定方面都较好,且在渗透通量上与其他高分子膜相比具有明显的优势.但目前可以同时满足孔隙率和机械强度要求的金属或陶瓷材料价格较贵,而且难以得到大面积的膜.为此,Li等[27]采用Sylgard®184PDMS膜作活性层,多孔疏水聚乙烯膜(PE)为中间层,与硬度高的大孔黄铜合金(孔径1mm)组成双支撑层膜(见图2),用于渗透蒸发分离丁醇水溶液.结果显示,在PDMS膜和金属支撑层间加入孔隙率高的PE膜,与PDMS/黄铜合金双层膜相比,膜对丁醇的选择性和渗透通量更好,其中机理尚不明确.

图2 两种支撑膜结构示意图Fig.2 The structure diagrams of two kinds of support membranes

聚合物膜的填充改性是将对优先透过组分有强吸附作用的物质填入聚合物中,也可用于PDMS膜的改性中.silicalite-1为全硅分子筛,具有强疏水亲有机性.Qureshi等[5]曾研究不同吸附剂silicalite-1、树脂、骨炭和活性炭等对丁醇模拟发酵液和真实发酵液的吸附性能,发现silicalite-1吸附能力最好,能将5g·L-1的发酵液浓缩至790~810g·L-1.Jonquières等[28]采用 silicalite-1作为填充剂改性PDMS商品膜(GFT公司),用于渗透蒸发分离40℃下的丁醇-水二元体系和丁醇-丙酮-水三元体系,由于填充剂对丁醇的优先吸附选择性,膜的选择性明显提高,特别是对于三元体系.但填充膜渗透通量有所下降,原因在于PDMS和分子筛表面可能产生了物理、化学交联.Fouad等[29]采用silicalite填充的PDMS(Pervap 1070)商品膜分离质量分数低于0.4%的丁醇水溶液,填充膜对丁醇的溶解选择性有所提高,从而使丁醇通量得到提高.

由于silicalite-1被许多硅羟基或硅氧桥等亲水基团所包围,与疏水聚合物如PDMS的相容性不是很好,无机-有机界面处会出现无选择性的缺陷,最终使渗透通量增加而选择性下降.因此,为增强silicalite-1与 PDMS膜的相容性,Zhou等[30]在填充前用乙烯三甲氧基硅烷(VTMS)作为偶联剂将silicalite-1进行表面改性,VTMS经水解和缩合反应被接枝到了silicalite-1表面(见图3a),修饰后silicalite-1表面的 —CH ==CH2基团与PDMS中的—Si—H基团产生化学作用消除了填充剂与PDMS界面间的非选择性空隙(见图3b),而且可将silicalite-1的填充量提高至68%.将表面修饰的silicalite-1填充膜用于渗透蒸发分离丙酮-丁醇-乙醇-水体系时,选择性明显高于未经表面修饰的膜,对50℃的ABE水溶液进行分离时丁醇/水选择性达160,通量有所降低.

图3 silicalite-1硅烷化反应机理和复合膜界面形态[30]Fig.3 Reaction mechanism of silane coupling agent treatment to silicalite- 1and the interface of hybrid membranes[30]

Qureshi等[31]自制silicalite-1用于填充硅橡胶制得硅橡胶复合膜,硅橡胶由RTV 615A(二甲基硅氧烷)和RTV 615B混合后聚合得到,silicalite-1对丁醇具有突出的优先选择吸附性.填充膜用于分离丁醇质量浓度为5~9g·L-1的发酵液时,分离因子和通量比纯硅橡胶膜都有所提高.之后Qureshi等[32]又将该膜用于丙酮丁醇梭菌Clostridium acetobutylicum丁醇发酵分离过程耦合,膜通量和溶剂选择性在发酵液中保持稳定,即膜未受发酵液污染,表层的硅橡胶使silicalite-1与发酵液避免了直接接触.与间歇发酵相比,耦合系统的溶剂含量高出8倍多,溶剂收率高,渗透蒸发运行120h填充膜的分离性能依然稳定.

Huang等[33]以多孔聚醚酰亚胺膜作为支撑层自制了小粒径的silicalite-1(直径0.1~0.2μm)填充的 PDMS超薄膜(10~80μm).发现随着silicalite-1填充量的增加,丁醇渗透通量和选择性都得到提高,但总通量下降.当填充量高于60%时,silicalite-1颗粒出现团聚,膜活性层出现缺陷,选择性下降.通过控制膜厚和填充量,在70℃及10g·L-1丁醇发酵液浓度下,丁醇通量与粒径1~3μm silicaliate-1填充的厚度为300μm的硅橡胶膜[32]相比通量增加了7倍左右.

共聚改性是聚合物膜材料的另一常用改性方法,两种单体共聚后结晶性质或力学性质方面有很大改变,经一定设计可得到期望的膜材料.PDMS机械性能较差,难以单独得到厚度小于100μm的致密膜,Schnabel等[21]设计在α,ω-氨丙基二甲基封端PDMS(“软段”)中插入二异氰酸盐(甲苯二异氰酸酯(TDI)、三己二异氰酸酯(TXDI)和异佛尔酮二异氰酸酯(IPDI))作为“硬段”反应得到共聚膜,所得膜具有优良的成膜性和机械性能.使用TDI和TXDI得到的共聚物膜具有更好的成膜性,可得到厚度为20 μm的膜,PDMS-TDI共聚物膜用于从质量分数0.1%丁醇水溶液中分离丁醇时,丁醇/水选择性达到37,通量为500g·(m2·h)-1.

2.1.2 PTMSP膜

PTMSP也是优良的优先透有机物膜材料,它是炔烃类聚合物,主链为单双键交替结构,侧链三甲基硅烷形成一种较大的球状体,其分子链间隙大而疏松,链段间会形成微孔结构,具有很高的自由体积分数(20%~25%)[34],远高于一般的玻璃态聚合物(2%~6%),对气体的溶解度系数和扩散系数高.另外,PTMSP比PDMS具有更好的机械性能和化学稳定性.González-Velasco 等[34-37]的研究表明PTMSP在分离不同条件下的乙醇水溶液时,对乙醇都表现出明显的优先选择渗透性.这是由PTMSP侧链的强疏水性导致,可以推测PTMSP对其他类似有机物具有亲和性,随后研究人员发现它在丁醇水溶液分离中也有较好表现.金万勤等[38]采用PTMSP/PAN(聚丙烯腈)复合膜与拜氏梭菌Clostridiumbeijerinckii半连续丁醇发酵过程耦合,可大大降低溶剂对梭菌的抑制作用,发酵16h后,收集的渗透液中丙酮、丁醇和乙醇总质量分数约40%,与间歇发酵相比提高了20倍.

Fadeev等[39]采用自制PTMSP膜渗透蒸发分离丁醇水溶液,当料液中丁醇质量分数从0.3%增加到1.0%时,水通量随丁醇浓度下降明显,而丁醇通量变化不大,分离选择性提高.对PTMSP膜结构进行分析,在自由体积较大的PTMSP膜中存在“纳米孔”(nanopore)结构,丁醇和水分子都小于此孔,因此渗透速率较快.但在渗透蒸发过程中,由于膜两侧有一定压力差,膜被压缩,导致原先各向同性的纳米孔变为各向异性,水平方向的组分渗透通道变窄(见图4),使水分子通道减少;同时由于“孔阻塞”效应(pore blocking effect)的存在,易于吸附和扩散的丁醇分子阻碍同一通道中的水分子扩散,水通量下降.

图4 PTMSP膜使用前后形态变化[39]Fig.4 PTMSP morphology before and after pervaporation[39]

Fadeev等[40]还采用PTMSP膜渗透蒸发分离了实际丁醇发酵液,发现由于PTMSP膜在膜下游侧真空作用下压紧以及膜污染的出现,导致通量随时间下降.尽管使用过程中遇到了严重的通量和选择性下降问题,运行30h后PTMSP膜的分离效果仍明显优于商业PDMS膜,在选择性相同情况下通量高出4倍以上.因此今后应重点解决PTMSP膜的分离稳定性问题,找到合适的膜污染处理方法.

Claes等[41]将平均粒径0.2~0.3μm 的SiO2填充PTMSP膜,分离质量分数为5%丁醇水溶液.该膜的渗透通量(9.5kg·(m2·h)-1)和分离因子(104)显著高于目前相近条件下的渗透蒸发商品膜,用于工业发酵-耦合分离具有很大潜力.

2.2 其他聚合物膜

除含硅聚合物膜之外,也有一些聚合物膜,如聚氨酯膜和聚醚嵌段共聚酰胺膜,在生物丁醇的渗透蒸发中得到应用.聚氨酯(PU)是由含氨基甲酸酯基、芳基等构成的硬段和低聚物多元醇构成的软段组成的嵌段聚合物,硬段刚性强而软段极性弱,两者热力学性质不相同,形成微相分离(见图5).聚氨酯膜在乙醇水溶液等有机物-水体系渗透蒸发分离中具有较好的分离效果[42-43],在聚氨酯中引入疏水性端羟基聚丁二烯(HTPB)能增加聚氨酯与有机物的亲和力,提高渗透蒸发对有机物的选择性.童灿灿[6]合成了端羟基聚丁二烯封端的聚氨酯(HTPB-PU)膜,用于分离丁醇-水体系、丙酮-丁醇-水体系和真实发酵液.发现HTPB-PU膜对丙酮-丁醇-水三元系的分离性能优于对同浓度下丙酮-水或丁醇-水二元系的分离性能,这是由于三组分体系中,丙酮、丁醇、水之间的相互作用力及组分与膜之间的作用力使丙酮和丁醇的渗透相互促进.45℃时,对丙酮-丁醇-水(丙酮质量分数0.5%,丁醇1.0%),丙酮和丁醇的总通量为16.3g·(m2·h)-1,丙酮和丁醇相对于水的分离因子分别达到17.7和12.9,溶剂总质量分数可浓缩至18.2%.葛玲玲等[44]将乙烯基三乙氧基硅烷(VTES)添加到 HTPB-PU 链段中,得到 HTPBVTES-PU膜,VTES链段的存在形成了新的微相区,使膜的相分离程度增加,与HTPB-PU膜相比对质量分数为1%丁醇水溶液分离的渗透通量增加,但同时小分子也更易在膜中扩散,导致分离因子下降.

图5 PU结构示意图Fig.5 The schematic diagram of the PU domain structure

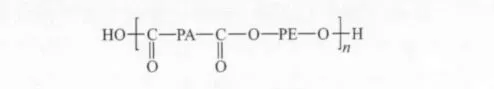

聚醚嵌段共聚酰胺(PEBA)是一种亲有机共聚物(见图6),具有良好的机械性能、热稳定性和化学稳定性,在渗透蒸发优先透有机物过程中研究较多[45-46].通过改变硬段聚酰胺和软段聚醚链的组成和比例,膜的渗透性能和机械性能可进行调控.Fouad等[47]采用具有刚性聚酰胺链(Nylon 12,质量分数20%)和弱极性聚醚链(聚氧化四亚甲基,质量分数80%)的PEBA 2533膜渗透蒸发分离丁醇稀溶液(质量分数0.03%~0.40%),结果显示丁醇选择性最高达39,此时总通量为425g·(m2·h)-1.Yen等[48]将碳纳米管(CNTs)作为PEBA的填充剂获得CNTs-PEBA填充膜,CNTs增加了丁醇在膜中的吸附和扩散,分离因子增加不明显,丁醇等溶剂通量则大幅增加.

图6 PEBA结构式Fig.6 The structure of PEBA

3 支撑液膜

支撑液膜是将对分离物质具有促进传递作用的载体固定于多孔膜上,相对常规的固体膜具有更高的渗透性和选择性.已有研究人员将负载特定溶剂的支撑液膜用于生物丁醇的渗透蒸发分离.文献[49]提到采用亲有机液相如硅油用于分离丁醇发酵液中的溶剂,该液膜厚3~30mm,固定于多孔膜上,得到较高的溶剂产率0.33g·(L·h)-1.但在支撑液膜的使用过程中维持稳定性一直是难题,原因是膜液会在与原料液接触过程中发生溶解损失,或因膜两侧压差超过膜孔吸附膜液的毛细管力而流失.

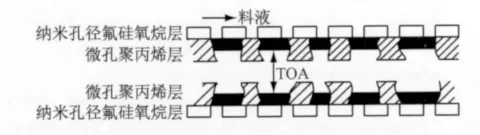

三辛胺(TOA)是一种常用的液体萃取剂,在有机物的萃取分离中效果较好[50-51].Thongsukmak等[52]将TOA固定在疏水微孔聚丙烯中空纤维膜中,然后在聚丙烯膜外侧覆盖一层纳米孔径的氟硅氧烷,制得所需的支撑液膜(见图7).将该膜用于渗透蒸发分离发酵液中的丁醇等溶剂,丁醇选择性高达275,渗透通量仅为11.5g·(m2·h)-1,选择性高于目前所研究的聚合物膜和无机膜.当减小液膜中TOA厚度后,渗透通量提高近5倍,此时选择性有所下降.该液膜用于发酵液的渗透蒸发300h后分离性能依然无明显下降,并且TOA无明显损失,说明该支撑液膜具有较好的稳定性.

图7 TOA中空纤维支撑液膜结构示意图Fig.7 Liquid membrane with TOA immobilized in hollow fiber membranes

离子液体(ionic liquids,ILs)是在室温(或稍高于室温的温度)下呈液态的离子体系.它具有独特的物理化学性能,如蒸汽压低、不挥发,以及较好的物质溶解性、萃取能力和热稳定性.将离子液体用于支撑液膜具有以下优点:①组分在离子液体中的扩散速率高于聚合物中;② 离子液体结构和性能易于调节,可根据分离体系选择不同溶解性能的离子液体;③ 虽然离子液体价格高,但支撑液膜中用量少,经济性较好.基于以上优点,Izàk等[53]合成了两种离子液体IL1(1-ethenyl-3-ethyl-imidazolium hexafluorophosphate)和IL2(tetrapropylammonium tetracyano-borate).将两种离子液体分别与PDMS混合后负载在陶瓷超滤膜上制得支撑液膜,用于分离水溶液中的丁醇.结果显示,与PDMS/陶瓷膜相比,支撑液膜(IL-PDMS/陶瓷膜)对丁醇的富集因子由2.2提高到3.1(PDMS-IL1)和10.9(PDMS-IL2),显示出离子液体在丁醇分离中的良好潜力.而且这些支撑液膜在渗透蒸发条件下连续使用五个月分离性能没有变化.之后,Izàk等[54]采用分离性能较好的PDMS-IL2支撑液膜用于耦合分离Clostridiumacetobutylicum丁醇发酵体系,得到较高的分离选择性和稳定性,总溶剂产率高达2.34g·(L·h)-1,在与渗透蒸发耦合的发酵液中,梭菌细胞在15.82g·L-1的极限丁醇质量浓度下仍能生存,而一旦渗透蒸发与发酵耦合解除细菌立刻死亡.

Kohoutová等[55]将离子液体[BBIM][BF4]与PDMS共混后制得共混膜,用于分离质量分数为5%的丁醇水溶液.由DSC分析可知PDMS膜与离子液体不完全相容,可观察到PDMS的无定形态和结晶态及作为分散相存在的离子液体.由于丁醇在离子液体中的扩散快于在PDMS膜中,且丁醇的扩散率高于水,因此丁醇选择性和渗透通量随离子液体含量增加而增加,且[BBIM][BF4]与PDMS所制备的共混膜具有较高的稳定性.

4 发酵液中的其他组分对丁醇渗透蒸发分离的影响

丁醇发酵所用梭菌主要有丙酮丁醇梭菌(Clostridiumacetobutylicum)、拜氏梭菌(Clostridiumbeijerinckii)、糖丁酸梭菌和糖乙酸多丁醇梭菌.麦秸、玉米等是工业上用于丁醇发酵主要的发酵基质,发酵过程中基质中的糖类首先转化成中间产物,经多步反应后得到主要产物丁醇、丙酮和乙醇[56].生物丁醇渗透蒸发过程的影响因素除了丙酮和乙醇外,发酵液中的多种酸类和盐类等中间产物也比较重要.其影响主要体现在两方面:① 参与膜吸附和扩散过程;② 产生膜污染.

发酵液中丙酮∶丁醇∶乙醇的质量比约为3∶6∶1,因此丙酮和乙醇的影响不可忽略.Tong等[57]用HTPB-PU膜研究丁醇-水二元体系和丁醇-丙酮-水三元体系时,发现由于丙酮和丁醇对膜的“塑化作用”(plasticizing effects),三元体系的膜溶胀度高于二元体系,三元体系的渗透系数也明显高于二元体系,说明三元体系中膜的溶解吸附和扩散都得到加强.这与Zhou等[58-59]用全硅沸石/硅橡胶杂化膜研究丙酮、乙醇浓度对丁醇水溶液渗透蒸发性能影响时得出的结论相似,丙酮、乙醇与丁醇三组分的相互作用高于丁醇、水之间的两组分相互作用,丙酮和乙醇的存在一定程度上增加了丁醇的渗透性.Liu等[60]用聚醚嵌段共聚酰胺2533(PEBA 2533)渗透蒸发分离ABE水溶液时,发现丙酮和乙醇含量较低的四元体系中丁醇选择性比二元体系中高,表明四元体系中组分与组分间及组分与膜之间存在耦合效应.

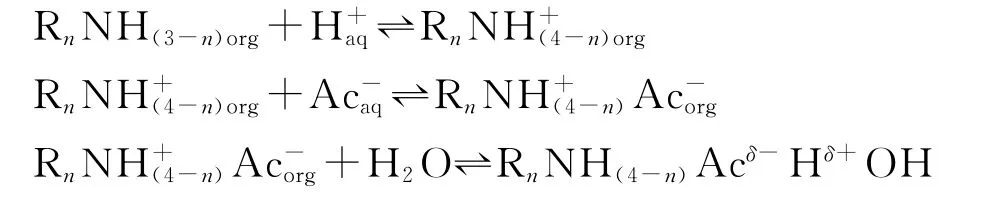

在Thongsukmak等[52]的研究中曾考察过乙酸对TOA支撑液膜分离丁醇的影响,发现料液中质量分数为0.5%的乙酸使水通量明显增加,而丁醇、丙酮和乙醇的通量变化不大.水在TOA中的溶解度非常小,乙酸却能与胺类发生配位作用,此时水分子可与该配位化合物通过氢键产生弱配位作用,即溶剂化作用.反应式如下:

水分子通过与乙酸分子溶剂化作用,在TOA中溶解性增强,导致水通量增加,膜分离选择性下降.

Fadeev等[40]在对真实发酵液进行渗透蒸发分离时,通量随过程进行急剧下降,丙酮、乙醇、乙酸和丁酸都对通量影响不明显,而磷脂、类固醇等分解的硬脂酸和棕榈酸的钠盐在膜表面形成了一层非水溶性污染层,阻碍了丁醇的透过,即使料液中硬脂酸钠盐浓度仅为0.001mol·L-1也能引起通量下降90%.在渗透液中这两种组分不存在,说明它们是被吸附在膜表面.红外表征发现受污染膜的红外谱图中出现了羰基特征峰,进一步证明了污染原因.

Liu等[25]的研究对PDMS/陶瓷复合膜分离丁醇发酵液过程中的膜污染进行了分析,利用SEM和红外等手段进行微结构观察,发现在膜表面吸附着一层以微生物细胞为主的污染物,并有部分可溶的微生物代谢产物或大分子物质渗入至膜内部,导致分离性能下降;通过简单的多次水冲洗过程可恢复该复合膜的分离性能.

5 结论与展望

生物丁醇作为石油的可替代能源有重要的应用前景,渗透蒸发技术应用于生物发酵丁醇的分离具有操作简单、能耗适中和分离效率高等优势,其中渗透蒸发膜材料的性质对分离效果有决定性影响.今后用于丁醇分离的渗透蒸发膜可以考虑主要从以下方面进行改进:

(1)在混合基质膜(mixed matrix membrane)方面进行更深入的研究,着重考虑无机粒子如何与聚合物膜结合得更好,并且具有长期稳定性.

(2)聚合物的共混或共聚也是提高膜性能的一个较好方法,可以考虑从分子设计的角度对一些材料组合进行模拟计算,分析材料的相容性及其丁醇溶解或扩散性能,然后进行膜的制备和性能测定,这将大幅减少实验工作量,有利于获得较优性能的丁醇渗透蒸发膜.

(3)支撑液膜作为一种可选的方案,今后需要在适用于丁醇分离的液膜相筛选和液膜稳定性提高方面进行深入研究.

(4)发酵液中其他组分对膜分离性能有不同程度的影响,要注意将渗透蒸发和真实发酵体系的结合进行研究,对膜污染问题进一步研究原因并寻找有效解决方法.

[1] 王鑫昕.发酵分离耦合系统高产丁醇工艺优化研究[D].四川:四川师范大学,2009.WANG Xinxin. Studies of coupling system between separation and acetone-butanol fermentation to acquire high yield of butanol[D].Sichuan:Sichuan Normal University,2009.

[2] 李珊.丁醇-丙酮-乙醇-水多组分精馏过程分析计算[J].化学工程,1996,24(6):47.LI Shan. Analysis and calculation of butanol-acetoneethylalcohol-aquamulticomponent rectifying process [J].Chemical Engineering,1996,24(6):47.

[3] Qureshi N,Blaschek H P.Butanol recovery from model solution/fermentation broth by pervaporation:evaluation of membrane performance[J].Biomass and Bioenergy,1999,17(2):175.

[4] 金万勤,刘公平,徐南平.渗透汽化在丙酮-丁醇发酵制备燃料丁醇中的研究进展[J].膜科学与技术,2011,31(3):25.JIN Wanqin,LIU Gongping,XU Nanping.Progress of pervaporation in bio-butanol production from ABE fermentation[J].Membrane Science and Technology,2011,31(3):25.

[5] Qureshi N,Hughes S,Maddox I S,et al.Energy-efficient recovery of butanol from model solutions and fermentation broth by adsorption [J]. Bioprocess and Biosystems Engineering,2005,27(4):215.

[6] 童灿灿.渗透汽化分离耦合丙酮-丁醇发酵的研究[D].杭州:浙江大学,2010.TONG Cancan.Pervaporation separation integrated with acetone-butanol fermentation [D]. Hangzhou: Zhejiang University,2010.

[7] Ezeji T C,Qureshi N,Karcher P.Butanol production from corn[M].New York:Taylor &Francis,2006.

[8] Ezeji C T,Karcher M T,Qureshi N,et al.Improving performance of a gas stripping-based recovery system to remove butanol from Clostridium beijerinckii fermentation[J].Bioprocess and Biosystems Engineering,2005,27(3):207.

[9] Yang X P,Tsao G T.Enhanced acetone-butanol fermentation using repeated fed-batch operation coupled with cell recycle by membrane and simultaneous removal of inhibitory products[J].Biotechnology and Bioengineering,2004,47(4):444.

[10] 陈翠仙,韩宾兵,朗宁·威.渗透蒸发和蒸气渗透[M].北京:化学工业出版社,2004.CHEN Cuixian,HAN Binbin,Ranil W.Pervaporation and vapor permeation[M].Beijing:Chemical Industry Press,2004.

[11] Schaetzel P,Vauclair C,Luo G,et al.The solution-diffusion model order of magnitude calculation of coupling between the fluxes in pervaporation[J].Journal of Membrane Science,2001,191(1/2):103.

[12] 马沛生.有机化合物实验物性数据手册:含碳、氢、氧、卤部分[M].北京:化学工业出版社,2006.MA Peisheng.Experimental handbook of physical properties of organic compounds:containing carbon,oxygen and halogen[M].Beijing:Chemical Industry Press,2006.

[13] Yang J Z,Liu Q L,Wang H T.Analyzing adsorption and diffusion behaviors of ethanol/water through silicalite membranes by molecular simulation[J].Journal of Membrane Science,2007,291(1/2):1.

[14] Yu M,Falconer J L,Amundsen T J,et al.A controllable nanometersized valve[J].Advanced Materials,2007,19(19):3032.

[15] Wang Y,Chung T S,Wang H,et al.Butanol isomer separation using polyamide-imide/CD mixed matrix membranes via pervaporation[J].Chemical Engineering Science,2009,64(24):5198.

[16] 冯海峰.PMPhS渗透蒸发膜脱除水中苯的实验研究及理论计算[D].天津:天津大学,2004.FENG Haifeng.Experimental study and theoretical calculation of removal of benzene from water using PMPhS pervaporative membrane[D].Tianjin:Tianjin University,2004.

[17] Shen D,Xiao W,Yang J H,et al.Synthesis of silicalite-1 membrane with two silicon source by secondary growth method and its pervaporation performance[J].Separation and Purification Technology,2011,76(3):308.

[18] Bowen T C,Meier R G,Vane L M.Stability of MFI zeolitefilled PDMS membranes during pervaporative ethanol recovery from aqueous mixtures containing acetic acid[J].Journal of Membrane Science,2007,298(1/2):117.

[19] Wei W, Xia S S, Liu G P, et al. Effects of polydimethylsiloxane (PDMS) molecular weight on performance of PDMS/ceramic composite membranes[J].Journal of Membrane Science,2011,375(1/2):334.

[20] 罗建泉,伊守亮,苏仪,等.渗透汽化法从丙酮-丁醇-乙醇中分离浓缩丁醇[J].化学工程,2010,38(2):43.LUO Jianquan,YI Shouliang,SU Yi,et al.Separation and concentration of butanol from acetone-butanol-ethanol m ixed solution by pervaporation[J].Chemical Engineering,2010,38(2):43.

[21] Schnabel S,Roizard D,Nguyen T,et al.Synthesis of novel block siloxane polymers for the removal of butanols from aqueous feed solutions[J].Colloids and Surfaces A,1998,138(2/3):335.

[22] Xiangli F J,Chen YW,Jin W Q,et al.Polydimethylsiloxane(PDMS)/ceramic composite membrane with high flux for pervaporation of ethanol-water mixtures[J].Industrial and Engineering Chemistry Research,2007,46(7):2224.

[23] Xiangli F J,Wei W,Chen Y W,et al.Optimization of preparation conditions for polydimethylsiloxane(PDMS)/ceramic composite pervaporation membranes using response surface methodology[J].Journal of Membrane Science,2008,311(1/2):23.

[24] Liu G P,Hou D,Wei W,et al.Pervaporation separation of butanol-water mixtures using polydimethylsiloxane/ceramic composite membrane[J].Chinese Journal of Chemical Engineering,2011,19(1):40.

[25] Liu G P,Hou D,Wei W,et al.Pervaporation performance of PDMS/ceramic composite membrane in acetone butanol ethanol(ABE)fermentation-PV coupled process[J].Journal of Membrane Science,2011,373(1/2):121.

[26] Liu G P, Wei W,Jin W Q,et al.Polymer/ceramic composite membranes and their application in pervaporation process[J].Chinese Journal of Chemical Engineering,2012,20(1):62.

[27] Li S Y,Srivastava R,Parnas R S.Separation of 1-butanol by pervaporation using a novel tri-layer PDMS composite membrane[J].Journal of Membrane Science,2010,363(1/2):287.

[28] Jonquières A,Fane A.Filled and unfilled composite GFT PDMS membranes for the recovery of butanols from dilute aqueous solutions:influence of alcohol polarity[J].Journal of Membrane Science,1997,125(2):245.

[29] Fouad E A,Feng X S.Pervaporative separation ofn-butanol from dilute aqueous solutions using silicalite-filled poly(dimethyl siloxane)membranes[J].Journal of Membrane Science,2009,339(1/2):120.

[30] Zhou H L,Su Y,Chen X R,et al.Modification of silicalite-1 by vinyltrimethoxysilane(VTMS)and preparation of silicalite-1filled polydimethylsiloxane(PDMS)hybrid pervaporation membranes[J].Separation and Purification Technology,2010,75(3):286.

[31] Qureshi N,Meagher M M,Hutkins R W.Recovery of butanol from model solutions and fermentation broth using a silicalite/silicone membrane [J]. Journal of Membrane Science,1999,158(1-2):115.

[32] Qureshi N,Meagher M M,Huang J C,et al.Acetone butanol ethanol (ABE)recovery by pervaporation using silicalite-silicone composite membrane from fed-batch reactor of Clostridium acetobutylicum [J].Journal of Membrane Science,2001,187(1/2):93.

[33] Huang J C,Meagher M M.Pervaporative recovery of nbutanol from aqueous solutions and ABE fermentation broth using thin-film silicalite-filled silicone composite membranes[J].Journal of Membrane Science,2001,192(1/2):231.

[34] González-Velasco J R,López-Dehesa C,González-Marcos J A.Pervaporation performance of PTMSP membranes at high temperatures[J].Journal of Applied Polymer Science,2003,90(8):2255.

[35] González-Velasco J A,López-Dehesa C,González-Velasco J R.Effect of operation conditions in the pervaporation of ethanol – water mixtures with poly (1-trimethylsilyl-1-propyne)membranes[J].Journal of Applied Polymer Science,2004,94(4):1395.

[36] López-Dehesa C,González-Marcos J A,González-Velasco J R.Pervaporation of 50wt%ethanol-water mixtures with poly(1-trimethylsilyl-1-propyne)membranes at high temperatures[J].Journal of Applied Polymer Science,2007,103(5):2843.

[37] González-Velasco J R,González-Marcos J A,López-Dehesa C.Pervaporation of ethanol-water mixtures through poly(1-trimethylsilyl-1-propyne) (PTMSP) membranes [J].Desalination,2002,149(1/3):61.

[38] 金万勤,姜岷,刘公平,等.生物质发酵与渗透汽化耦合原位分离丙酮、丁醇和乙醇的工艺:中国,201010136813.5[P].2010.JIN Wanqin,JIANG Min,LIU Gongping,et al.Process of biomass fermentation coupled pervaporation in situ separation of acetone,butanol and ethanol.CN 201010136813.5[P].2010.

[39] Fadeev A G,Selinskay Y A,Kelley S S,et al.Extraction of butanol from aqueous solutions by pervaporation through poly(1-trimethylsilyl-1-propyne)[J]. Journal of Membrane Science,2001,186(2):205.

[40] Fadeev A G,Meagher M M,Kelleyb S S,et al.Fouling of poly [-1-(trimethylsilyl )-1-propyne ] membranes in pervaporative recovery of butanol from aqueous solutions and ABE fermentation broth[J].Journal of Membrane Science,2000,173(1):133.

[41] Claes S,Vandezande P,Mullens S,et al.Preparation and benchmarking of thin film supported PTMSP-silica pervaporation membranes[J].Journal of Membrane Science,2012,389:265.

[42] Lee K R,Teng M Y, Hsu T N,et al.A study on pervaporation of aqueous ethanol solution by modified polyurethane membrane[J].Journal of Membrane Science,1999,162(1/2):173.

[43] Ghosh U K,Pradhan N C,Adhikari B.Separation of furfural from aqueoussolution by pervaporation using HTPB-based hydrophobic polyurethaneurea membranes[J].Desalination,2007,208(1/3):146.

[44] 葛玲玲,吴礼光,白云翔,等.微相分离结构聚氨酯膜的丁醇/水体系渗透汽化分离[J].高分子材料科学与工程,2011,27(7):159.GE Linlin,WU Liguang,BAI Yunxiang,et al.Micro-phase separation structure PU membranes for pervaporation ofnbutanol/water mixtures[J].Polymer Materials Science and Engineering,2011,27(7):159.

[45] Panek D,Konieczny K.Applying filled and unfilled polyether-block-amide membranes to separation of toluene from wastewaters by pervaporation[J].Desalination,2008,222(1/3):280.

[46] Hao X,Pritzker M,Feng X.Use of pervaporation for the separation of phenol from dilute aqueous solutions[J].Journal of Membrane Science,2009,335(1/2):96.

[47] Fouad E A,Feng X S.Use of pervaporation to separate butanol from dilute aqueous solutions:effects of operating conditions and concentration polarization[J].Journal of Membrane Science,2008,323(2):428.

[48] Yen H W,Chen Z H,Yang I K.Use of the composite membrane of poly(ether-block-amide)and carbon nanotubes(CNTs)in a pervaporation system incorporated with fermentation for butanol production by Clostridium acetobutylicum[J].Bioresource Technology,2012,109:105.

[49] Rubenovich E,Sergeevich P,Vladimirovich I,et al.ABE fermention under periodically reduced pressure.WO 2010/024714A2[P].2010.

[50] Fahim M A,Qader A,Hughes M A.Extraction equilibria of acetic and propionic acids from dilute aqueous solution by several solvents[J].Separation Science and Technology,1992,27(13):1809.

[51] Qin Y,Sheth J P,Sirkar K K.Pervaporation membranes that are highly selective for acetic acid over water[J].Industrial and Engineering Chemistry Research,2003,42(3):582.

[52] Thongsukmak A,Sirkar K K.Pervaporation membranes highly selective for solvents present in fermentation broths[J].Journal of Membrane Science,2007,302(1/2):45.

[53] Izák P,Ruth W,Fei Z F,et al.Selective removal of acetone and butan-1-ol from water with supported ionic liquidpolydimethylsiloxane membrane by pervaporation [J].Chemical Engineering Journal,2008,139(2):318.

[54] Izák P,Schwarz K,Ruth W,et al.Increased productivity of Clostridium acetobutylicum fermentation of acetone,butanol,and ethanol by pervaporation through supported ionic liquid membrane[J].Applied Microbiology and Biotechnology,2008,78(4):597.

[55] KohoutováM,Sikora A,HovorkaŠ,et al.Influence of ionic liquid content on properties of dense polymer membranes[J].European Polymer Journal,2009,45(3):813.

[56] Qureshi N,Ezeji T C.Butanol, ‘a superior biofuel’production from agricultural residues (renewable biomass):recent progress in technology[J].Biofuels,Bioproducts &Biorefining,2008,2(4):319.

[57] Tong C C,Bai Y X,Wu J P,et al.Pervaporation recovery of acetone-butanol from aqueous solution and fermentation broth using HTPB-based polyurethaneurea membranes [J].Separation Science and Technology,2010,45(6):751.

[58] 周浩力,苏仪,伊守亮,等.丙酮、乙醇对丁醇渗透汽化性能的影响[J].化工学报,2010,61(5):1143.ZHOU Haoli,SU Yi,YI Shouliang,et al.Effect of acetone and ethanol on pervaporation separation of butanol[J].CIESC Journal,2010,61(5):1143.

[59] Zhou H L,Su Y,Chen X R,et al.Separation of acetone,butanol and ethanol(ABE)from dilute aqueous solutions by silicalite-1/PDMS hybrid pervaporation membranes [J].Separation and Purification Technology,2011,79(3):375.

[60] Liu F F,Liu L,Feng X S.Separation of acetone-butanolethanol(ABE)from dilute aqueous solutions by pervaporation[J].Separation and Purification Technology,2005,42(3):273.